Всех приветствую и благодарствую что вы зашли ко мне в гости. Особо из меня писатель не идеальный может где-то не так выражаю свои мысли или действия пишу как могу, но стараюсь. Сегодня в этой статье пойдет речь как я отковал и собрал полностью нож своими руками. Даже сам не верю, но этот нож я планировал сделать 2 года назад для себя. За все время я отковал не один десяток ножей, а для себя это 2‑й. Из всех доступных сталей времен ссср я выбрал для себя лишь немного. Есть в наличии сталь без марки, но она магнитится и не ржавеет так же очень хорошо режет, но есть два минуса это мягкость и режущая кромка не любит твердое. Но она очень легко точится. Все остальные стали это рессора, напильник, быстрорез устраивают во всем, но они сильно ржавеют. Для крепкого ножа с бритвенной остротой я не раз брал сталь шх15 это подшипник он очень хорошо режет при правильной термообработке крепкий. При должном уходе всегда будет блестеть как говорится у хорошего хозяина гвозди не ржавеют. И так для этого ножа я нашел старый подшипник, разрезал его на куски и приступил к работе.

Всех приветствую и благодарствую что вы зашли ко мне в гости. Особо из меня писатель не идеальный может где-то не так выражаю свои мысли или действия пишу как могу, но стараюсь. Сегодня в этой статье пойдет речь как я отковал и собрал полностью нож своими руками. Даже сам не верю, но этот нож я планировал сделать 2 года назад для себя. За все время я отковал не один десяток ножей, а для себя это 2‑й. Из всех доступных сталей времен ссср я выбрал для себя лишь немного. Есть в наличии сталь без марки, но она магнитится и не ржавеет так же очень хорошо режет, но есть два минуса это мягкость и режущая кромка не любит твердое. Но она очень легко точится. Все остальные стали это рессора, напильник, быстрорез устраивают во всем, но они сильно ржавеют. Для крепкого ножа с бритвенной остротой я не раз брал сталь шх15 это подшипник он очень хорошо режет при правильной термообработке крепкий. При должном уходе всегда будет блестеть как говорится у хорошего хозяина гвозди не ржавеют. И так для этого ножа я нашел старый подшипник, разрезал его на куски и приступил к работе.

Понадобится материал:

1. Дерево для рукояти

2. Подшипник

3. Абразив

4. Цвет. Металл для больстера

5. Паста для полировки

Понадобится инструмент:

1. Гриндер

2. Дрель

3. Болгарка

4. Кузнечный инструмент

5. Горн

Подготовка

Для дальнейшей правильной работы с металлом нужно снять с металла заводскую закалку для этого нагреваю металл до 900гр даю остыть на открытом воздухе. Эта процедура называется отжиг, если это не сделать то металл будет хрупким да и работать будет гораздо тяжелее. Далее нагрев нужно производить до темно алого цвета это в районе 800гр этот метал при такой температуре проявит всю свою сущность. Особо тут описывать нечего все по стандартной схеме главное это соблюдение нужной температуры. Нагреваю кусок подшипника и выравниваю затем отковал всю плоскость примерно одинаковой толщены. Потом там где будет острие с обратной стороны отрезаю кусок уголка, а потом загинаю острее под нужную форму. Теперь пробиваю ширину и форму ножа в виде полосы толщенной 4мм. После придания нужной формы приступаю к хвостовику его я формирую на краю наковальни острым ручником. Теперь самый важный этап работы это формирование спусков на клинке. Можно просто отшлифовать все сразу на станке, но я считаю что качество клинка получится гораздо слабее и именно по этому самый идеальный вариант это отковать. При ковке клина нужно нагревать метал до мало видного алого цвета и отковать спуски на краю наковальни для этого требуется навык, но я научился с второго клинка. Тут ничего тяжелого нет главное правильно нагревать и не торопится и все получится сразу.

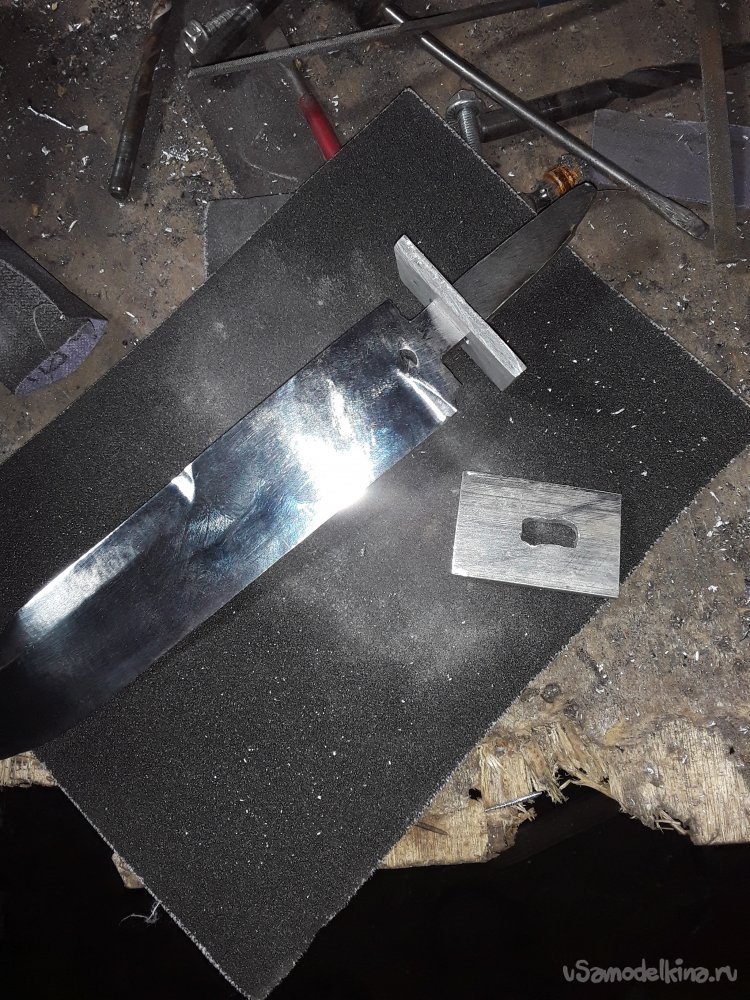

К сожалению сохранил только эти фото с ковки клинка. После того как все отковано ставлю клеймо и приступаю к закалке клинка. При ковке структура металла приобретает мелкое зерно и для того чтобы клинок был немного крепче я произвожу закалку только режущий кромки. Помещаю клинок в угли вниз лезвием и постоянно слижу за нагревом так, чтобы был нагрет только нужный участок. Как только все нагрето проверяю на магнит если кромка магнитится то еще немного дозреваю метал так можно точно знать когда производить закалку. Как только не магнитится окунаю в подогретое моторное масло немного шевеля клинок в масле. После этого выключаю горн и помещаю в него клинок на тлеющие угли. Как только все остыло проверяю на рез стекла если все режет и царапает значит закалка прошла успешно. Так же при правильной закалке в зоне нагрева метал быть белого цвета. Ну вот и все с ковкой и огнем теперь приступаю к шлифовке.  На грубом наждаке формирую нужную форму постоянно остужая клинок, а потом на гриндере бумагой 80ед шлифую всю поверхность от нагара. Далее на приспособлении шлифую всю плоскость в толщину 3мм вместе с хвостовиком так же постоянно остужая клинок. Теперь осталось навести красоту, а это отшлифовать спуски или как говорят формировать клин. На приспособлении под названием "бульдозер" очень быстро формирую клин под один угол. Так же немного отступив от края лезвия на обухе формирую фальшь лезвие для вида. После этого зажимаю в тиски и разной наждачной шлифую пока не пропадут все риски на поверхности. Самая последняя наждака это 5000 при работе использую вдшку так работать гораздо проще. Когда на металле не будет ни одной риски на войлочном диске пастой полирую до блеска после этого приступаю к рукояти. Для больстера нашел уголок из авиационного алюминия так как он менее окисляется и полируется в зеркало. Отрезаю 2 куска и просверливаю отверстия подгоняя плотно к клинку. На лицевой стороне пробиваю шариком фактуру тем самым заодно разгоняю немного метал и тогда больстер плотнее облегает клинок.

На грубом наждаке формирую нужную форму постоянно остужая клинок, а потом на гриндере бумагой 80ед шлифую всю поверхность от нагара. Далее на приспособлении шлифую всю плоскость в толщину 3мм вместе с хвостовиком так же постоянно остужая клинок. Теперь осталось навести красоту, а это отшлифовать спуски или как говорят формировать клин. На приспособлении под названием "бульдозер" очень быстро формирую клин под один угол. Так же немного отступив от края лезвия на обухе формирую фальшь лезвие для вида. После этого зажимаю в тиски и разной наждачной шлифую пока не пропадут все риски на поверхности. Самая последняя наждака это 5000 при работе использую вдшку так работать гораздо проще. Когда на металле не будет ни одной риски на войлочном диске пастой полирую до блеска после этого приступаю к рукояти. Для больстера нашел уголок из авиационного алюминия так как он менее окисляется и полируется в зеркало. Отрезаю 2 куска и просверливаю отверстия подгоняя плотно к клинку. На лицевой стороне пробиваю шариком фактуру тем самым заодно разгоняю немного метал и тогда больстер плотнее облегает клинок.

Для проставки между алюминием использовал кусок медной пластины 1мм для самой рукояти взял кусок от старого паркета из дуба. А основное дерево сухой варенный в воске карагач для мягких проставок использую ремень от какой-то сумки черного цвета с плотным плетением. В дереве делаю разметку и просверливаю отверстие 8мм сверлом. Все собираю на свои места и примеряю где надо подравнивать. На хвостовике оставляю лицевую пластину и к концу хвостовик привариваю кусок шпильки на 6мм. Для склейки использую простой эпоксидный клей . Намазываю больстер потом ткань и медную пластину и так все слоя когда последняя деревяшка на месте заливаю клей в отверстие и сверху ложу шайбу и зажимаю приспособив из двух шпилек и деревяшки. После зажимаю все крепко и оставляю сушиться при температуре 25гр на сутки.  После полного высыхания на гриндере приступаю к шлифовке формы рукояти. Сначала убираю все лишнее по бокам аккуратно чтобы не перегреть больстер иначе клей потеряет свои свойства. Далее формирую полностью всю площадь больстера и формирую все упоры для пальцев на ведомом ролике. После того как рукоять готова шлифую 400ед бумагой до гладкого состояния.

После полного высыхания на гриндере приступаю к шлифовке формы рукояти. Сначала убираю все лишнее по бокам аккуратно чтобы не перегреть больстер иначе клей потеряет свои свойства. Далее формирую полностью всю площадь больстера и формирую все упоры для пальцев на ведомом ролике. После того как рукоять готова шлифую 400ед бумагой до гладкого состояния.

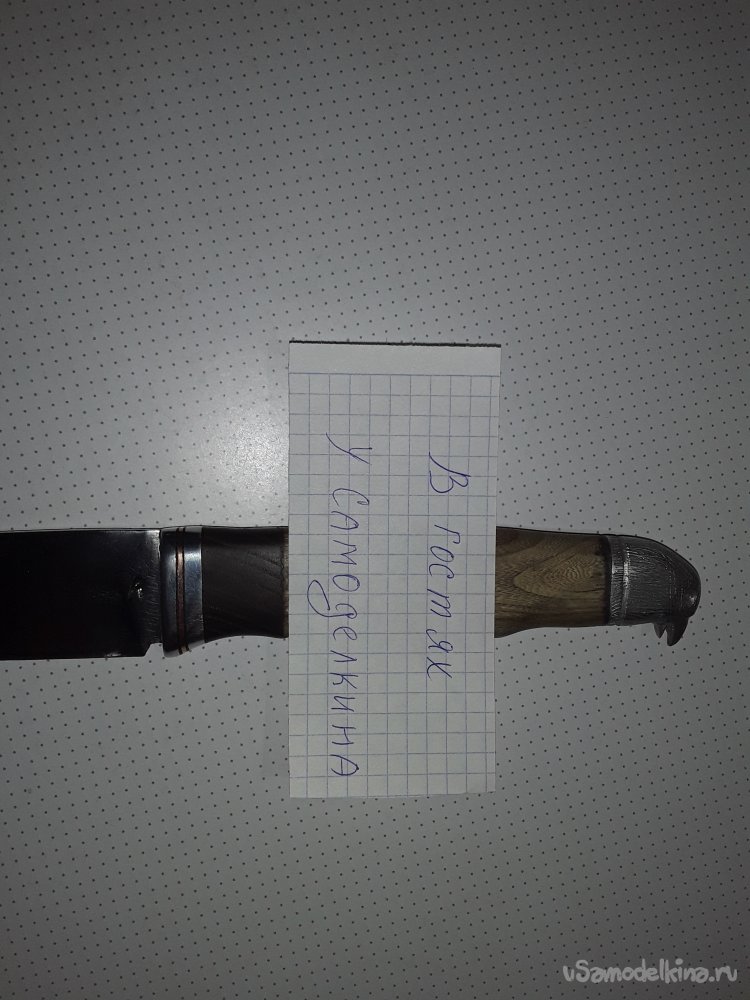

Следующий этап это изготовление тыльника для этого взял немного пластилина у дочки и слепил что-то наподобие головы орла, но так как с меня скульптор так себе получился не орел, а просто птица. После этого использую жаростойкий герметик до 1000гр и обмазываю аккуратно пластилин и оставляю высыхать. Через сутки вынимаю пластилин из формы и заливаю расплавленный воск и помещаю в воду. Как только остыло аккуратно вытаскиваю восковку и иду на речку вымывать мелкий песок. Намыл пол ведра очень мелкого песка немного намочил его и начал забивать в консервную банку потом вверх ногами помещаю восковку и обсыпаю песком немного трамбуя. Далее нагреваю горелкой и вытапливаю весь воск и прокаливаю немного форму из внутри. Для заливки взял алюминий как на больстере расплавляю и заливаю в форму. Вот и все как только все остыло вытаскиваю все из формы и обрабатываю все детально. Для крепежа просверливаю в центре отверстие на 6.5 и нарезаю резьбу. Далее отрезаю лишнюю шпильку и обмазав клеем все затягиваю как можно сильнее. Ну вот и все теперь все полирую до блеска, а рукоять пропитываю растопленным воском.

Ну вот и все нож готов результатом вполне доволен нож очень крепкий и удобный, а самое главное, что сделан своими руками. Всем кому интересно жду в гости на свой ютуб канал "В кузне у Петровича" здесь я выкладываю все видео, что описываю в статьях. Всем буду рад спасибо за внимания кто дочитал до сюда желаю мира и добра в ваш дом и до новых самоделок друзья.

Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозит лишение свободы до двух лет!