Здравствуйте уважаемые читатели нашего сайта и просто гости в сегодняшней статье я хочу рассказать и показать о том как я отковал очень крепкий нож из куска рессоры своими руками. Каких то познаний в ковке особых у меня нет, но опыт ковки и обработки металлов у меня есть. К сожалению у меня нет ни какого покровителя и учителя, для того чтобы знать больше и делать лучше. Уже не первый год я сижу в сетях и смотрю видео про создания ножа своими руками. Раньше было тяжело с тем чтобы чему то научится так как нужно было искать кого либо знающего. Но и качество было гораздо лучше так как нож был сделан полностью руками мастера. А сейчас по урокам интернет мастеров просто взял полосу металла и вырезал нож. Все же есть мастера старой школы в сети, но их мало да и к сожалению они не так популярны в сетях как мастера шлифовки пластин. Это я все к чему, а к тому что нужно ценить тех людей которые все делают своими руками идя по нелегкому пути. На нашем сайте очень много полезных статей про все что угодно, а самое главное пусть что не все идеально, но это сделано с душой. И так теперь поговорим о ноже из рессоры. Особо не знаю про состав этой стали, но скажу что такой нож очень крепкий, но ржавеет. Можно конечно и чтобы он блестел, но тогда его часто нужно будет обрабатывать маслом и даже что вероятно полировать и не раз. И именно по этому я всегда травлю клинки из рессоры.

Понадобится инструмент:

1. Дрель

2. Болгарка

3. Кузнечный горн и инструмент

4. Тиски для ноже дела

5. Гриндер

Понадобится материал:

1. Шлиф ленты и бумага

2. Паста гои

3. Клей для рукояти

4. Кусок нержавейки для больстера

5. Кусок рессоры

6. Кусок дерева для рукояти.

Приступаю к ковке.

Для того чтобы приступить к ковке клинка нужно произвести так называемый отжиг стали, для того чтобы снять заводскую закалку. Для этого заготовку нагреваю до 900 градусов и даю остыть вместе с горном. На следующий вечер приступаю к нагреву и дальнейшей ковке клинка. Нагреваю до 900 гр и произвожу выравнивания металла так как я взял кусок от ушка рессоры. Для начала формирую острие ну а далее хвостовик. А уже потом произвожу вытягивание в длину и ширину клинка. После того как толщина в обухе стала 4мм произвожу ковку спусков при более низкой температуре. И в самом конце ставлю свое клеймо и произвожу выравнивание клинка перед закалкой.

Закалка клинка

Для того чтобы нож был крепким, но в то же время не хрупким самое важное не закалка, а отпуск. Клинок нагреваю до 900гр и окунаю в масло подогретое до 50гр на пару секунд затем оставляю на догорающих углях в отключённом горне. После полного остывания можно без проблем работать с металлом он будет хорошо шкурится так как основные единицы прочности он получит после отпуска. После того как все остыло, а в моем случае следующий вечер приступаю к шлифовке всего что лишнее на клинке. Потом с помощью ушм нарезаю долы на клинке тонким отрезным диском потом толстым шлифовальным 5мм.

Далее самое тяжелое для меня это формирование клина на клинке. Благодаря приспособлениям все же прошло лучше, чем ожидал потому что молотом не всегда все более менее откуется потом мучаемся на гриндере. Не знаю сколько там получилось градусов, но вроде бы все нормально вышло. Главное правело это все очень хорошо остужать чтобы не испортить закаленное лезвие. После спусков произвожу отпуск клинка при температуре 200гр в течение 2‑х часов на клинке должны быть цвета побежалости золотого цвета. Следующий немаловажный этап это подгонка больстера или как простыми словами упора. Так как в нашей и любой другой стране есть статья об изготовлении холодного оружия упор должен быть не более 5 мм, то есть рукоять должна быть травмоопасной. Больстер вырезаю из пластины нержавейки толщенной 8мм просверливаю отверстия после разметки центра и довожу подгонку набором надфилей. Самое что бросается в глаза это больстер по этому его нужно подогнать идеально плотно к клинку тогда все будет красиво. Для эстетики вырезаю два квадрата из нержавейки 1мм для проставок между больстером и рукоятью.

Ну вот и все с работой металла теперь осталось сделать рукоять. В наших краях очень много растет карагача я как то делал из него рукоять и был очень доволен его простым рисунком, а самое главное его очень прочным свойством. Самое главное это его высушить, а сохнуть он долго. Я же для того, чтобы были всегда запасы дерева приезжаю осенью в лесополосу и подбираю самые ровные ветки которые просто валяются под ногами и уже высохшие как мне надо. Для того чтобы все держалось прочно делаю в центре отверстия в два раза больше чем толщина клинка. Просверливаю немного расширяя отверстия во внутри бруска, а на хвостовике делаю насечки. Для хорошей прочности в клей добавляю алюминиевую стружку и через куски скани чередую вставки. Теперь после всех подгонок зажимаю на шпильках и оставляю на сутки сушиться.

После суток сушки на гриндере формирую удобную рукоять под руку так же немного дорабатываю больстер и пластинки. При доработках форм упора нужно охлаждать и не давить сильно так как потом метал перейти и закроет ткань между металлом, а это потом тяжело все исправить. Дерево очень плотное изначально все обработал 120 лентой потом уже чередовал. После всех работ зажимаю в тиски и обрабатываю разной наждачной вручную самая последняя наждачка это 2000 ед.

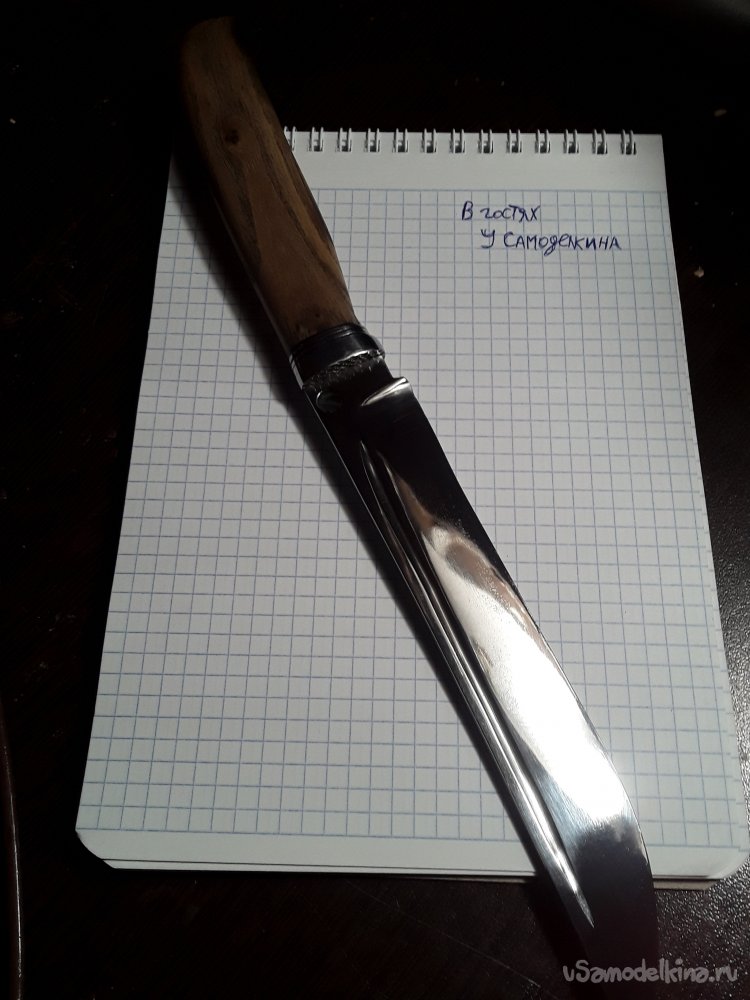

На последнем фото вид после пропитки рукояти олифой в вакуум-камере к сожалению не получилось сделать фото да и ничего необычного там нет. Ну и последний самый важный этап это полировка клинка и рукояти. Клинок полирую разным зерном от 400 и до 3000 а потом на войлочном круге пастой гои 1и 2 номером до блеска. Прям идеально не нужно так как хозяин будет травить клинок. Ну а в целом клинок получился блистящем, а рукоять после 2‑х дней сушки после пропитки прохожу 2000 наждачной и полирую просто на хб круге при малых оборотах без использования пасты так как она сильно забьет древесину черным цветом.

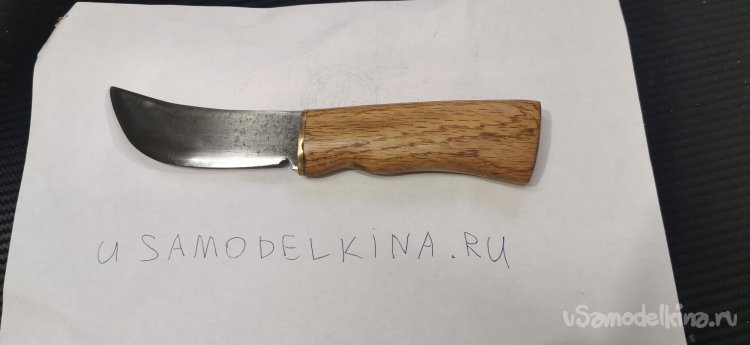

Длина клинка получилась 17см а рукояти 13см в целом нож легкий и удобный для использования как в домашних, так и хозяйственных целях. Травить клинок не стал так, попросил хозяин не знаю зачем. На все работы у меня ушло 4 вечера по пару часов в день так как 11 часов я нахожусь на работе, а так можно и за 2 дня все было сделать. Ручка после пропитки олифой осталась гладкой, но не скользкой правда немного пахнет. Обычно я изначально сначала стабилизирую брусок, а потом только собираю рукоять. А на сегодня таких брусков нет и по этому просто пропитал и немного отполировал но все равно через пару дней олифа полимеризуется и станет прочной хотя сам по себе карагач очень прочный.

Ну как то так все что знаю и хотел вам рассказать и показать все выполнил в основном результатом доволен. Нож передал в руки хозяина и предупредил что он хорошо режет так же быстро ржавеет, но если вовремя ухаживать блестеть будет долго. В общем пора прощаться всем кто дочитал до конца желаю мира и добра в ваши дома всем удачи и до новых встреч на нашем сайте в гостях у Самоделкина. https://youtu.be/D-_Q0EXhRjQ

Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозит лишение свободы до двух лет!