Приветствую в наше время очень много хороших сталей и не дорогих. Любой может подобрать на свой вкус сталь для ножа в основном сталь идет в виде проката квадрата или кругляка также полосой. Можно просто купить полосу стали и без ковки просто выточить нож, но я считаю что нож сделанный с помощью ковки будет более прочным. Когда я произвожу ковку клинка я стараюсь свести по минимуму нужду, что-то точить. Спуски или как говорят клин я сразу отковал далее мне просто нужно отшлифовать окалину и полировать до окончательного вида. Конечно так время уйдет намного больше, но, и качество будет другое. Я не раз работал с современными сталями, но не каждый может себе позволить покупать сталь часто.

И именно по этому много старых мастеров использует вторичное сырье, а это рессора напильник полотно пилы клапана. К стати нож из клапана имеет много плюсов, а самое главное его можно достать даром. Ковка ножа из клапана не составляет особого труда так как при нужном нагреве металл превращается в податливый как пластилин материал. Для ковки ножа из клапана желательно брать выпускной клапан потому что он находится в более агрессивной среде и именно по этому он имеет немного другой состав смесей. Ну да ладно хватил слов приступаю к ковке.

Понадобится инструмент

- Кузнечное оборудование

- Дрель

- Болгарка

- Сварка

- Гриндер

Материал

- Выпускной клапан

- Дерево для рукояти

- Алюминий для гарды

- Клей

- Паста гои

Подготовка и ковка

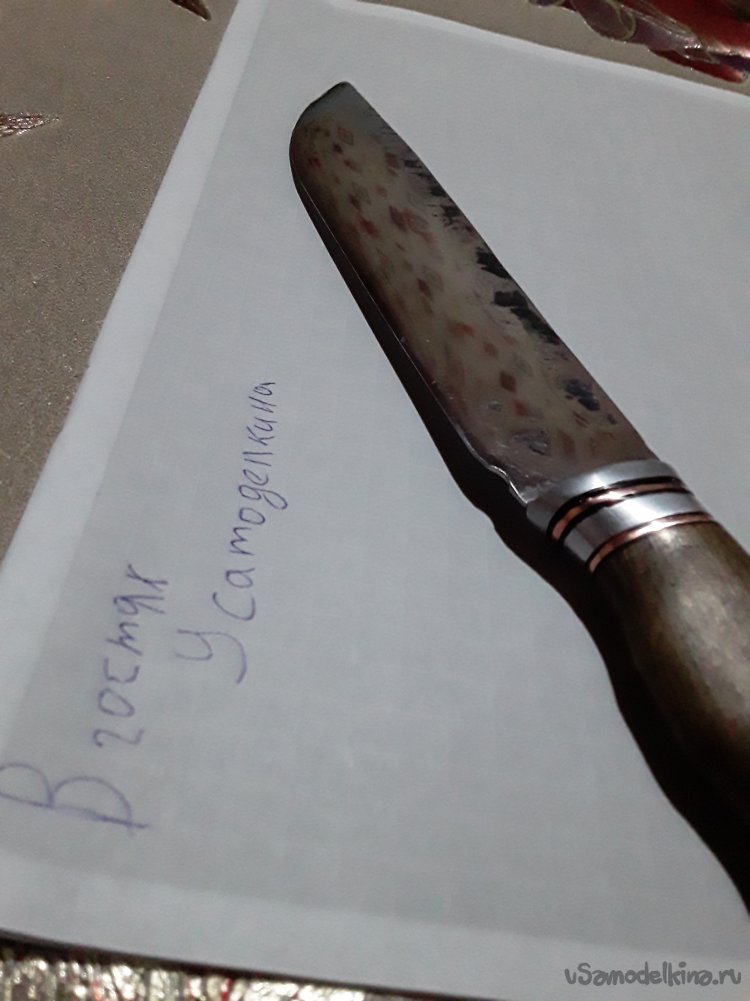

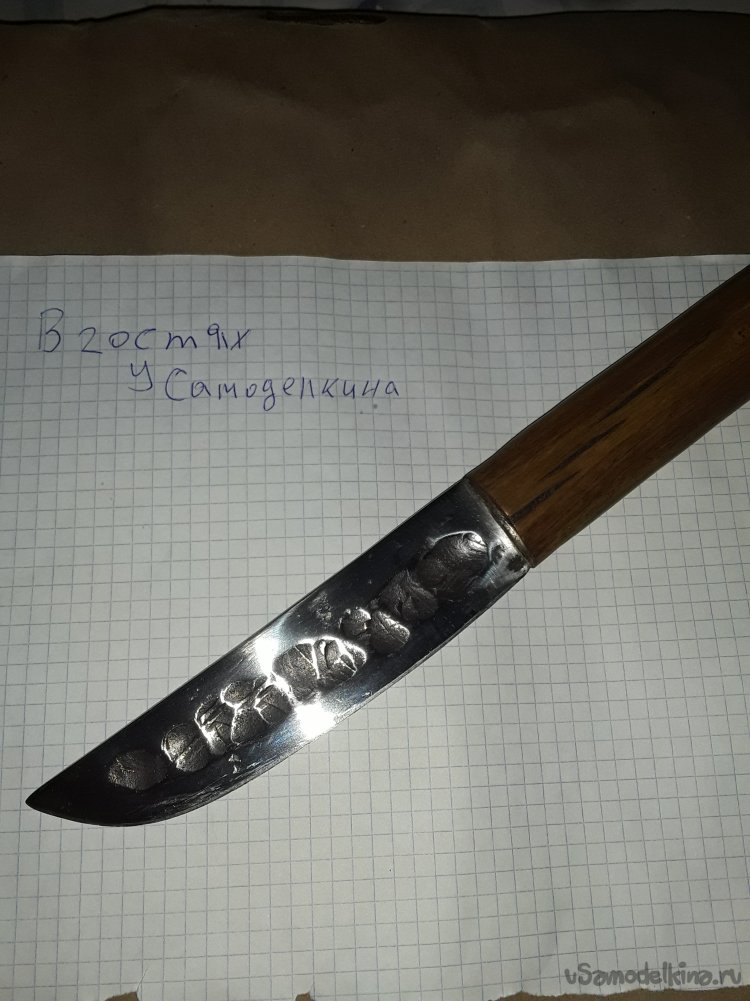

Отмеряю нужную длину и отрезаю болгаркой кусок 15 см далее нагреваю до желтоватого цвета и оставляю на воздухе остывать так клапан потеряет свою закалку. После остывания нагреваю и отковал сначала в полосу вытягивая в ширину когда дохожу до расточки под сухарь отковал форму хвостовика. После того как придал форму хвостовика, отковал кончик клинка. Далее ставлю клеймо, и формирую спуски перед ковкой немного подгибаю клинок в обратную сторону так клинок будет ровнее да и выравнивать ничего не нужно вовремя ковки.

Теперь нагреваю клинок и даю остыть на воздухе так металл потеряет напряжение иначе он будет хрупким. Далее болгаркой отрезаю все лишнее от хвостовика и иду с клинком на закалку.

При закалке нужно клинок нагреть до температуры 900°C контроль нагрева осуществляю лазерным термометром после нагрева окунаю клинок в подогретое отработанное масло. Далее даю отдохнуть металлу и через пару часов произвожу отпуск в печи при температуре 300°C в течении 3‐х часов с постепенным плавным остыванием печи. После отпуска шлифую лезвие и приступаю к изготовлению рукояти. Для больстера я взял 2 пластины авиационного алюминия толщенной 4 мм и 2 пластины медные 1 мм толщенной. Между ними фибра черная. Для самой рукояти взял кусок от стула ссср дерево бук. Просверлил в центре отверстие по длине хвостовика потом просверлил и подогнал пластины. И приступаю к склейке рукояти для этих целей использую эпоксидный клей и алюминиевую стружку. Склейку начинаю с набора больстера, а далее наливаю клей в дерево и зажимаю в тиски и оставляю на сутки отвердевать.

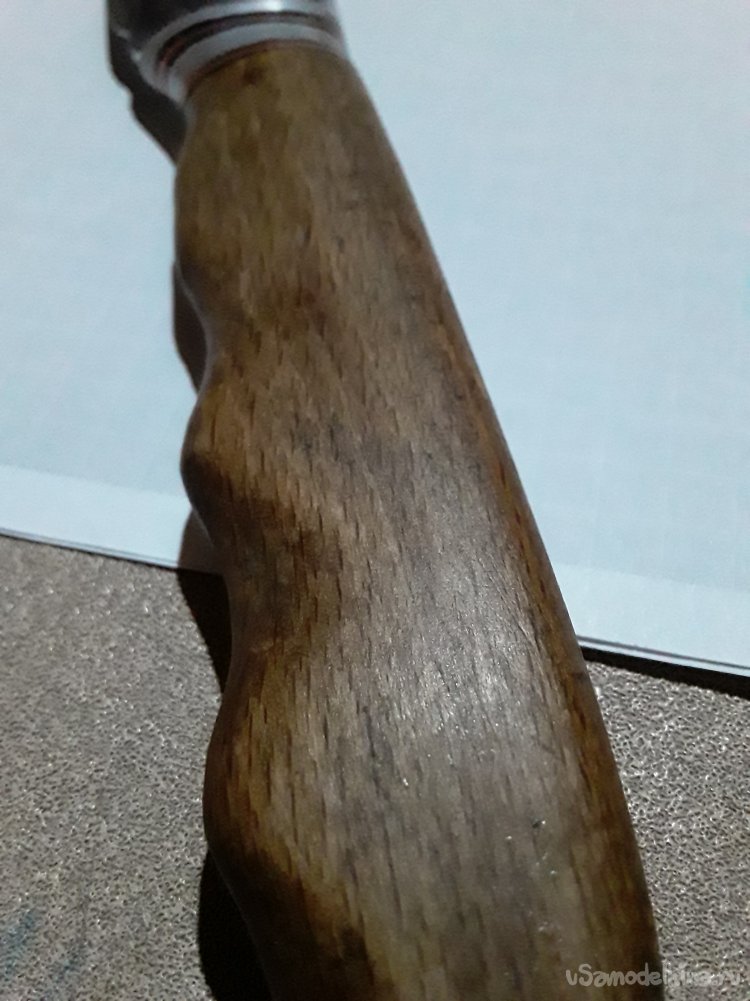

На следующие сутки приступаю к шлифовке дерева сначала болгаркой, а потом на Гриндере довожу до окончательного вида. Мне понравился рисунок бука смотрится своеобразно. При шлифовке не знал что получится просто убирал все лишнее постоянно примерял держа в руках. Главное не нагревать пластинки иначе клей не будет держать и нож будет испорчен.

После шлифовки полирую клинок до зеркального блеска и пропитываю воском дерево, а после полирую на войлочном круге на наждаке.

Ну как то так нож готов. Такой нож не будет ржаветь будет прочным и всегда острым конечно после заточки так как лезвие не любит твердое, но за то точится быстро, а как он режет аж приятно им пользоваться. Спасибо большое за проведенное время с моей статьей не судите строго всем мира и добра и до новых самоделок друзья.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозит лишение свободы до двух лет!