Всем здравствуйте в сегодняшней статье я хочу рассказать про изготовление ножа своими руками. При ковке клинков я использую обычно рессору или подшипник. Пару дней назад хороший знакомый подарил большую кучу старых подшипником разного размера. Счастью моему не было придела и в знак благодарности решил отковать ему нож в подарок. При ковке клинка из подшипника я обычно ковку производил при температуре 900гр или при 700гр минимум. Так метал наклёпываться и метал становиться очень крепким. В подшипниках используется сталь шх15 есть и другая маркировка все завесит от легирующего состава и процента в его составе. Сталь мне нравится потому что заточку держит очень хорошо и мало подвержен коррозии. При циклической ковки данный металл меняет свою структуру зерно становится мелким, но и хрупким. При ковке данного клинка я хочу попробовать отковать клинок при минимальном нагреве с частым нагревом с последующей зоной закалкой через масло и отпуском. В общем сталь для ножа пригодная и самая доступная ее я и хочу научиться ковать так, чтобы нож был прочным.

Понадобится материал:

1. Подшипник

2. Уголь для горна

3. Дерево для рукояти

4. Клей

5. Наждачная бумага

Понадобится инструмент:

1. Кузнечный инструмент

2. Дрель

3. Болгарка

4. Тиски

5. Наждак

Подготовка:

Для ковки клинка я взял подшипник диаметром 100мм и шириной 2см и отрезал кусок нужной длины один срез ровный, а второй под углом так в дальнейшем будет легче формировать острие клинка. Далее разогреваю горн и помещаю подшипник, нагреваю до 900гр, потом даю остыть на открытом воздухе. Эта процедура называется нормализация после этого металл будет коваться проще потому что при нагреве уходит заводская закалка.

После того как все остыло нагреваю заготовку до темно алого цвета и начинаю выравнивать подшипник на наковальне. Далее нагрев произвожу до такого же предела и отковал плоскость металла не давая уходить ему в сторону. Ударами молота по рабочей части и по бокам формирую толщину полосы примерно 4мм так, чтобы ушла центральное углубление для хода шариков. После того как отковал полосу нужной длины и толщены приступаю к формированию хвостовика и острия. Для удобства ковки при распиле я сразу отпилил один край под углом. Теперь нагреваю только острие и на краю наковальни острым бойком загинаю в обратную сторону подбивая острие с боков чтобы метал не уходил в бок. Нагрев произвожу аккуратно чтобы не перегреть тонкое острие. После того как от формировал нужную форму острия проверяю толщину и ровность где нужно немного еще подбиваю. Теперь на краю наковальни начинаю вытягивать форму хвостовика так же немного уменьшая его к концу. Длинна его получилась 10 см толщина равная всей пластине это 4мм.

Теперь нагреваю полностью весь метал места, где будет лезвие. Можно спуски на клинке просто отшлифовать на наждаке, но это уже не кованый нож. Для упрочнения металла я всегда с таким металлом произвожу отковку спусков так лезвие становится крепким и приобретает мелкое зерно, а обух остается с крупным. Нагреваю до еле видимого свечения красного цвета и на краю наковальне формирую с обеих сторон по очереди клин оставляя толщину режущий кромки 1мм. Главное при ковки клина это нагрев нужно следить за равномерностью так как если нагрев будет недостаточным клинок может лопнуть. Ну вот и все еще раз перед закалкой нагреваю весь клинок до температуры закалки это примерно 800гр за одно ставлю клеймо. Далее нагреваю клинок и даю остыть еще раз потом на малом огне установив клинок острием вниз нагреваю только режущею кромку и немного спуск нагреваю и проверяю на магнит. После нагрева именно кромки произвожу закалку в подогретое масло и зажимаю между двумя пластинами в тиски. Ну вот и все с огнем теперь приступаю к слесарке.

Теперь на ленточном наждаке убираю все лишнее по контуру и формирую полностью окончательный вид формы клинка. При шлифовке не даю перегреваться клинку и часто остужаю в воде. После того как придал нужную форму клинка на плоско шлифовальном станке шлифую поверхность клинка до толщены 3.5мм после этого клинок принял нужную форму, и толщину клинка теперь пришло время формировать клин.

На наждаке с помощью приспособления бульдозер формирую клин от обуха 5мм по градусам не знаю сколько. Самое главное не перегревать острию так как оно тонкое и очень быстро нагревается. Теперь произвожу отпуск металла при температуре 200гр в течение часа. Далее зажимаю в тиски клинок и наждачной бумагой разного зерна шлифую а потом и полирую до блеска клинок используя ровный кусок дерева. После того как убрал все риски с поверхности клинка полирую наждачной бумагой 400ед и окончательно 1000. Теперь приступаю к больстеру и рукояти.

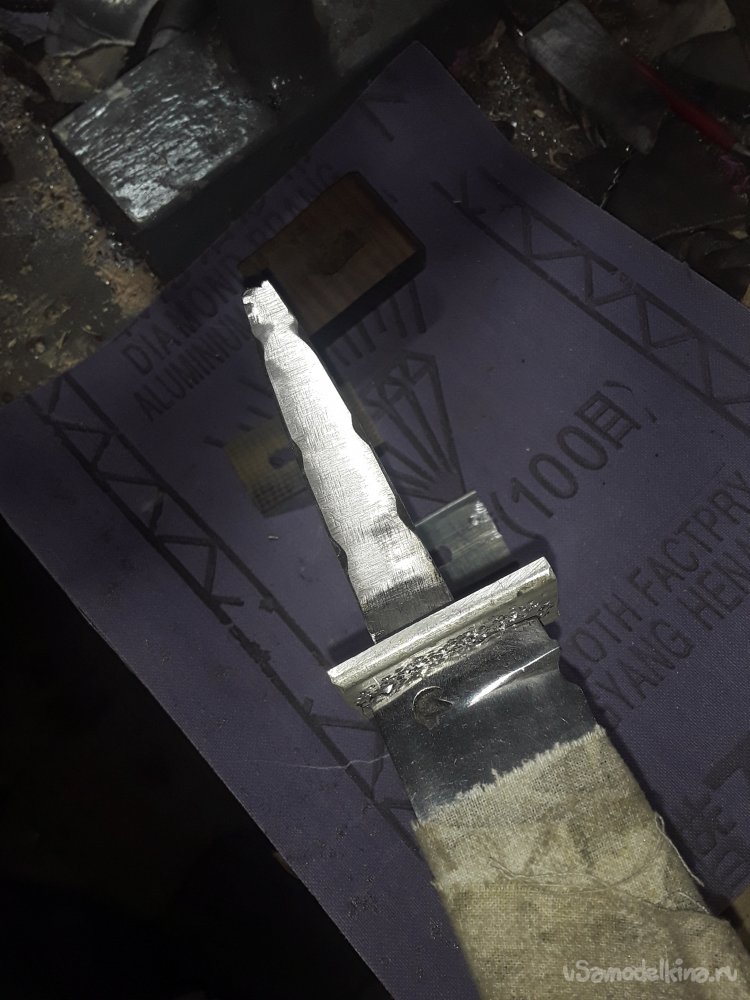

Для больстера взял два куска от уголка авиационного алюминия и просверлил отверстия под хвостовик. Потом маленькими надфилями полностью довел до нужного размера. Далее зажимаю клинок в тиски и забиваю больстер на клинок и тут же шариком мелким придаю фактуру убитости на нем. Далее подготавливаю все остальное это кусок текстолита 3мм 2‑й кусок алюминия и кусок дуба толщенной 2см. Так же подгоняю все под хвостовик и шлифую крупной бумагой все прилегающие плоскости.

Для основного материала взял кусок дерева не знаю какой сорт, но оно очень крепкое и тяжелое как будто чем то пропитанное оно очень прочное даже просверлить было тяжело, но это не стабилка. Делаю нужную разметку на бруске и ножом убираю все лишнее далее делаю разметку и просверливаю отверстие под хвостовик немного шире чем хвостовик. Все подгоняю чтобы ничего не сидело плотно и криво и приступаю к склейкам рукояти на эпоксидный клей.

Для проставок между материалом использую куски от ремня какой-то сумки черного цвета синтетика. Промазываю все поочередно клеем и устанавливаю в нужной последовательности. В клей для рукояти вношу немного стружки алюминия для прочности и зажимаю все в самодельную струбцину и оставляю сушиться на сутки.

Наследующий день после высыхания клея на ленточном станке формирую полностью рукоять нужной формы. Дерево очень легко шлифуется грубой лентой, а вот дуб уже посложнее. При работе нужно часто остужать больстер чтобы он не перегревался. Ну вот и все рукоять отформировал теперь пропитываю все составом.

Для пропитки взял обычную олифу немного ее нагрел и нанес на рукоять после череды нанесения обрабатываю мелкой наждачной и еще раз пропитываю. Далее окончательно прохожусь наждачной 1000ед и пропитываю еще раз. После этих процедур полирую на войлоке до блеска. Вот и все теперь рукоять защищена от влаги и прослужит не один десяток лет.

После пропитки наношу сатин на лезвие пастой чтобы лезвие не блестело и было немного мутным и полирую все что осталось не полированным. Ну вот и все кованый нож ручной работы считаю готовым. На днях отдам владельцу надеюсь ему понравится. В целом нож получился хорошим, а самое главное крепким конечно его если захотеть можно сломать, но думаю владелец будет использовать нож по назначению. Самое главное к сожалению у меня нет материала для изготовления ножен для этого как то очень давно я приобрел в городе десяток китайских шитых пока их и использую. Думаю такой нож этого не дастоин, но думаю в дальнейшей у меня появится возможность работать с ножнами. Всем большое спасибо за время потраченное на мою статью если было интересно жду вас в гости на свой ютуб канал "в кузне у Петровича" там много интересного про моё хобби кузница и самообучение Всем буду рад жду в гости до новых самоделок!!

Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозит лишение свободы до двух лет!