Всем доброго времени суток. Предлагаю вашему вниманию свой вариант изготовления устройства для точечной сварки, собранного по достаточно популярной схеме.

Идея была в изготовлении устройства для точечной сварки, используемой при монтаже АКБ, на основе литиевых аккумуляторов типоразмера 18650 (и прочих). Использовать в конструкции многократно описанный на просторах интернета вариант на основе трансформатора «MOT» и китайского модуля управления. При этом постараться добиться достаточно хорошей повторяемости качества сварных точек. При конструировании устройства использовать имевшиеся в наличии детали и материалы, с докупкой недостающих элементов в ближайшем строительном магазине и их минимальной доработкой (без лишней беготни в поисках чего ни будь конкретного).

В данной конструкции было использовано:

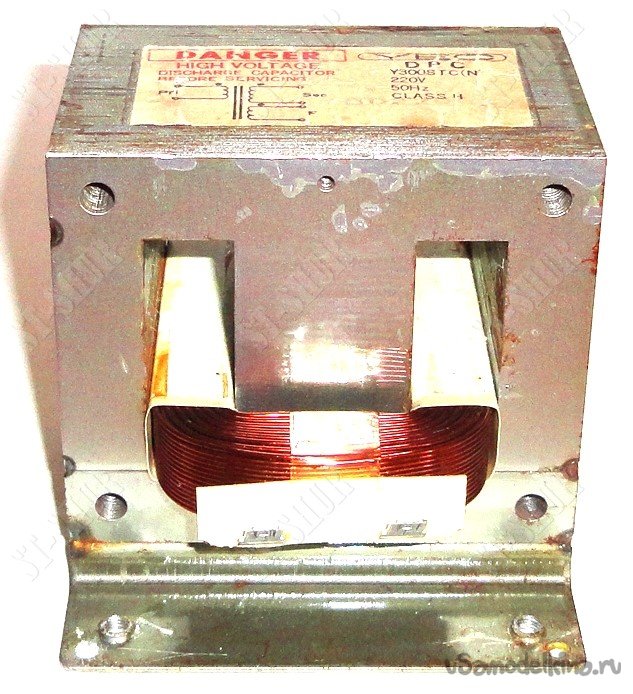

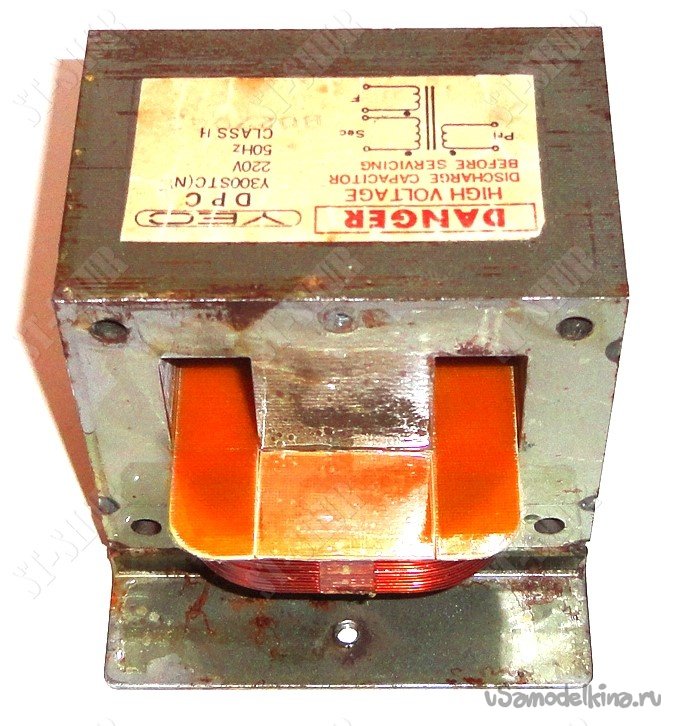

- Трансформатор «MOT» (Microwave Oven Transformer) от микроволновой печи.

- Трансформатор питания с Uхх – 10,5В.

- Китайский модуль управления NY-D01 V3.1 40А.

- Монтажная коробка для счетчика и автоматов.

- Обрезок фанеры толщиной 14мм.

- Обрезок деревянной рейки сечением 20х20мм.

- Обрезок круглого букового профиля диаметром 25мм.

- Обрезок текстолита толщиной 9мм.

- Уголки металлические 16х16х12х2мм.

- Кронштейны 80х180х20х4мм.

- Крепеж М3, М4, М5, М6.

- И другие элементы, указанные далее по тексту.

Из инструментов использовалось:

- Дрель на стойке.

- МФИ «Dremel».

- Настольный точильно-шлифовальный станок.

- Шуруповерт, электролобзик.

- Отвертки, пассатижи, тиски.

- Паяльник и пр.

В данной статье не все размеры указаны т.к. многое делалось «сразу по месту» (поэтому заранее извиняюсь).

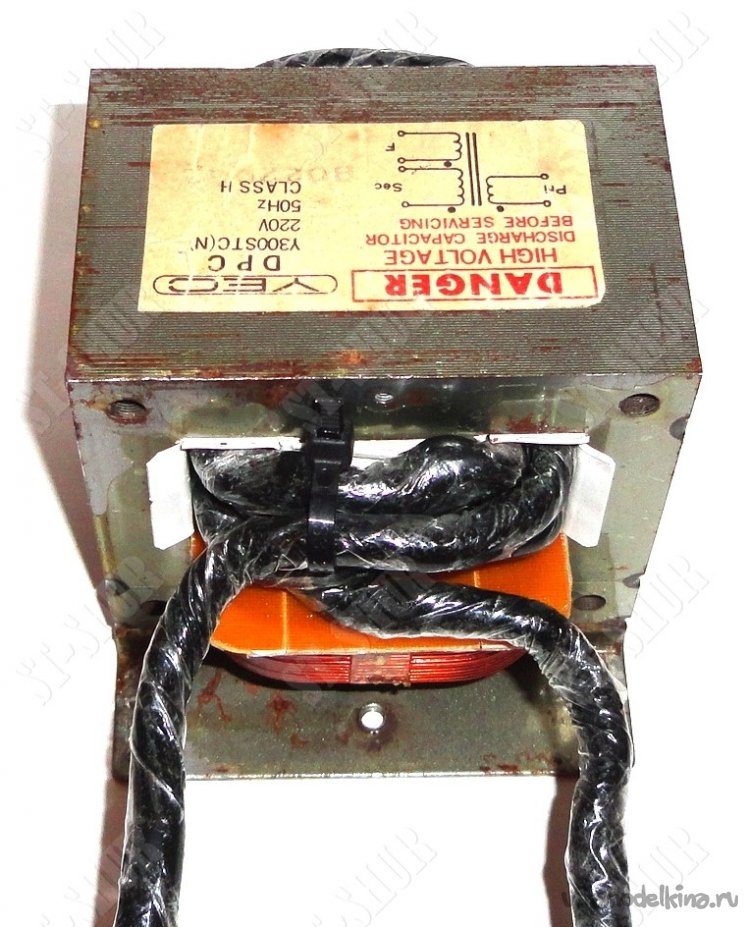

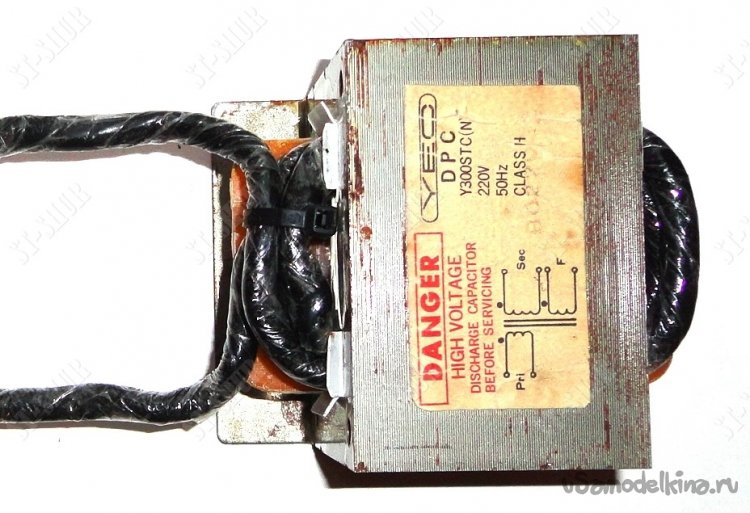

Доставшейся мне «МОТ» оказался с еще медными обмотками (видимо от довольно древней микроволновки).

С помощью кусачек были удалены высоковольтная обмотка и обмотка накала, сняты магнитные шунты.

С помощью обрезка многожильного провода было проверено соотношение выходного напряжения в зависимости от количества витков вторичной обмотки. Четыре полных витка выдают напряжение хх 3,58В (что соответствует рекомендациям, указанным в описании контроллера около 3,5В).

Для механической защиты первичной обмотки из стеклотекстолита толщиной 1мм была вырезана прокладка, которая скрепляется на сердечнике с помощью прозрачной ленты «скотч».

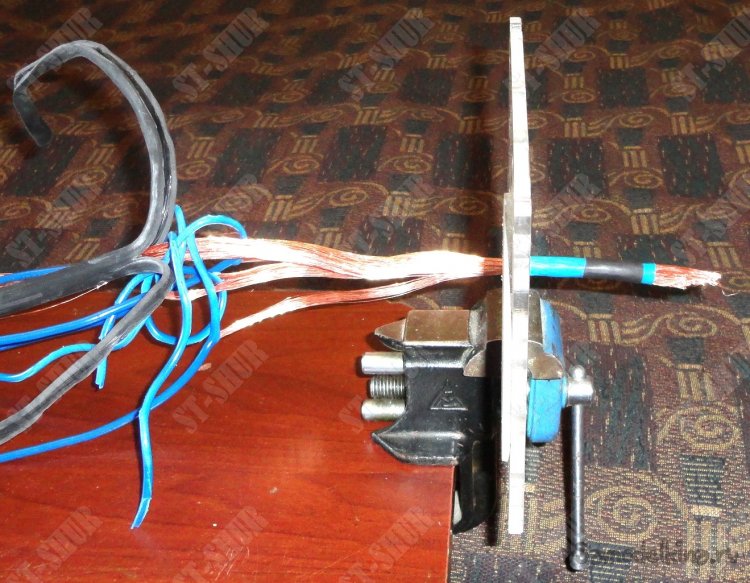

С проводом для вторичной обмотки было немного сложней. В описании контроллера рекомендовано использование провода сечением не менее 25мм². У меня в наличии имелся кусок провода КГ сечением только 16мм² (и в ближайшем магазине тоже). Поэтому пришлось «добавить площади» используя пять дополнительных отрезков провода ПуГВ сечением 2,5мм². Таким образом, общее сечение провода для вторичной обмотки получилось 28,5мм². Для удобства проведения данной «процедуры» был использован обрезок толстого оргстекла с отверстием около 7мм. Новая изоляция была изготовлена из матерчатой ХБ-изоленты.

Снаружи провод был дополнительно обмотан прозрачным скотчем, что значительно упростило намотку провода в сердечнике трансформатора (четыре полных витка). Так же в «окнах» были установлены пластиковые прокладки (имевшийся в сердечнике свободный размер «окон» 16х31мм).

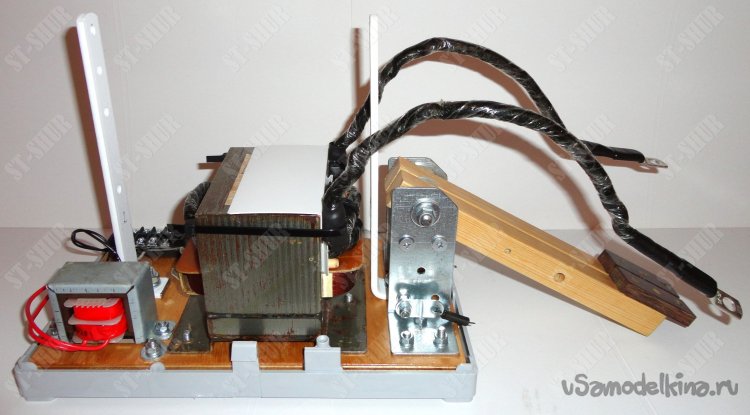

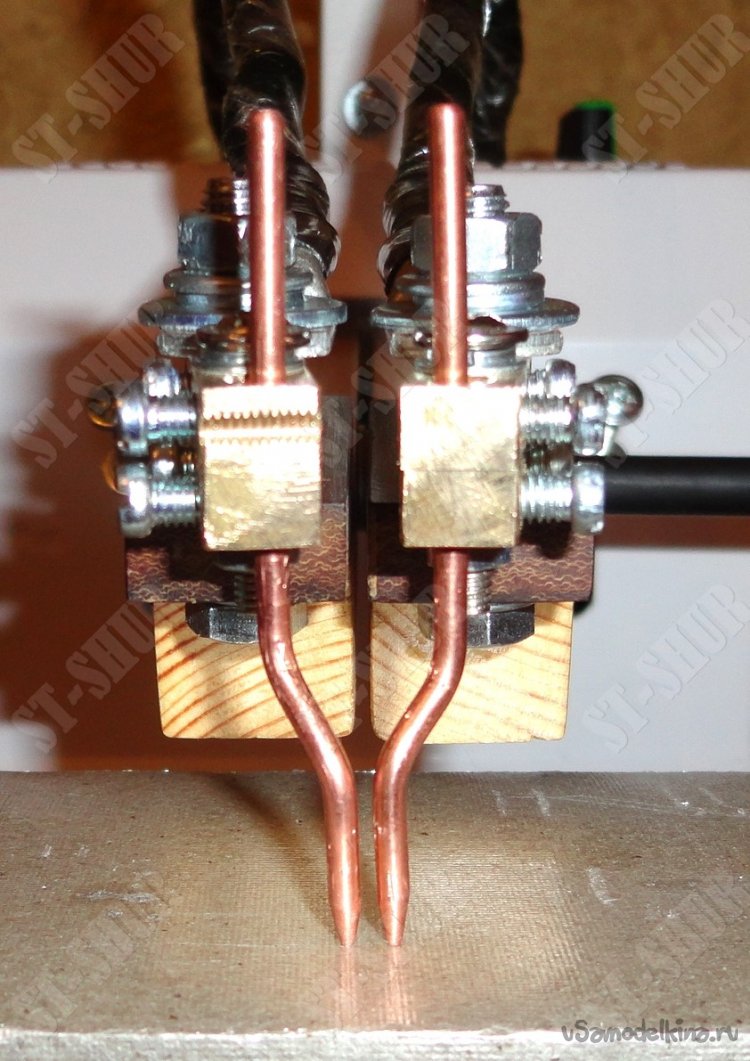

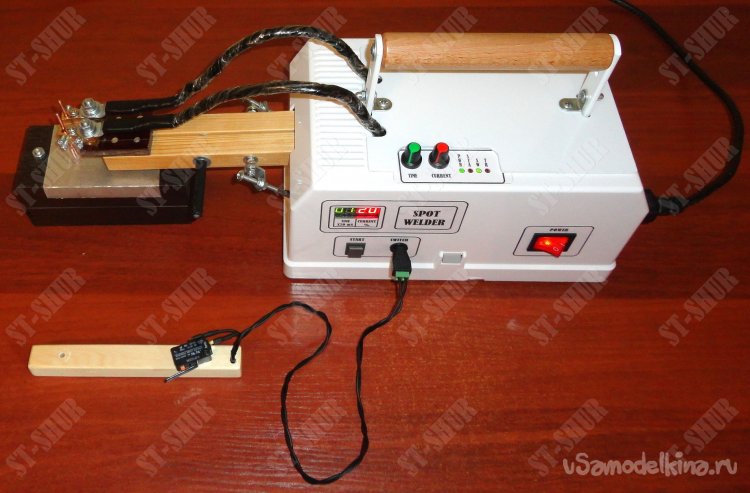

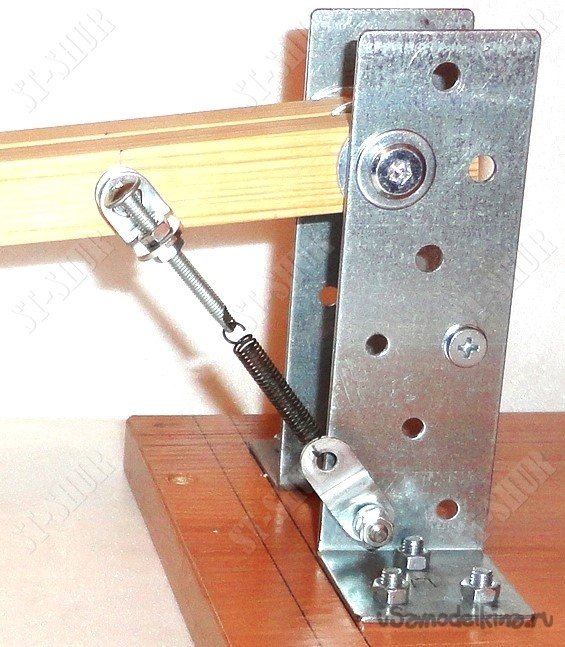

Просмотрев разные конструкции, аналогичных изделий, в интернете решил остановиться на варианте с выносным держателем электродов, т.е. со своеобразным «клювом». Плечи держателя изготовлены из двух реек размерами 20х20х198мм.

Для более жесткого крепления держателей электродов были изготовлены два упора из текстолита размерами 56х20х9мм, в которых были изготовлены отверстия диаметром 6мм, для держателей и отверстия с резьбой М5 для крепления к плечам.

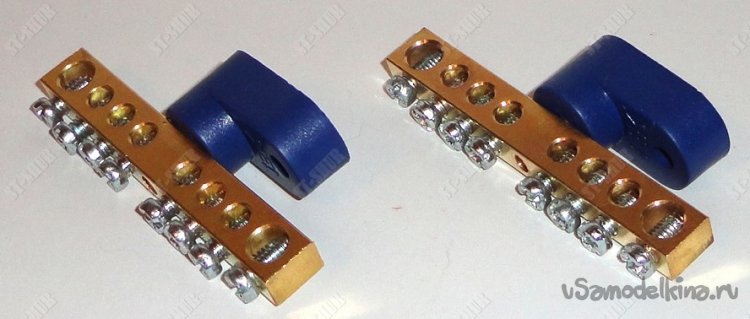

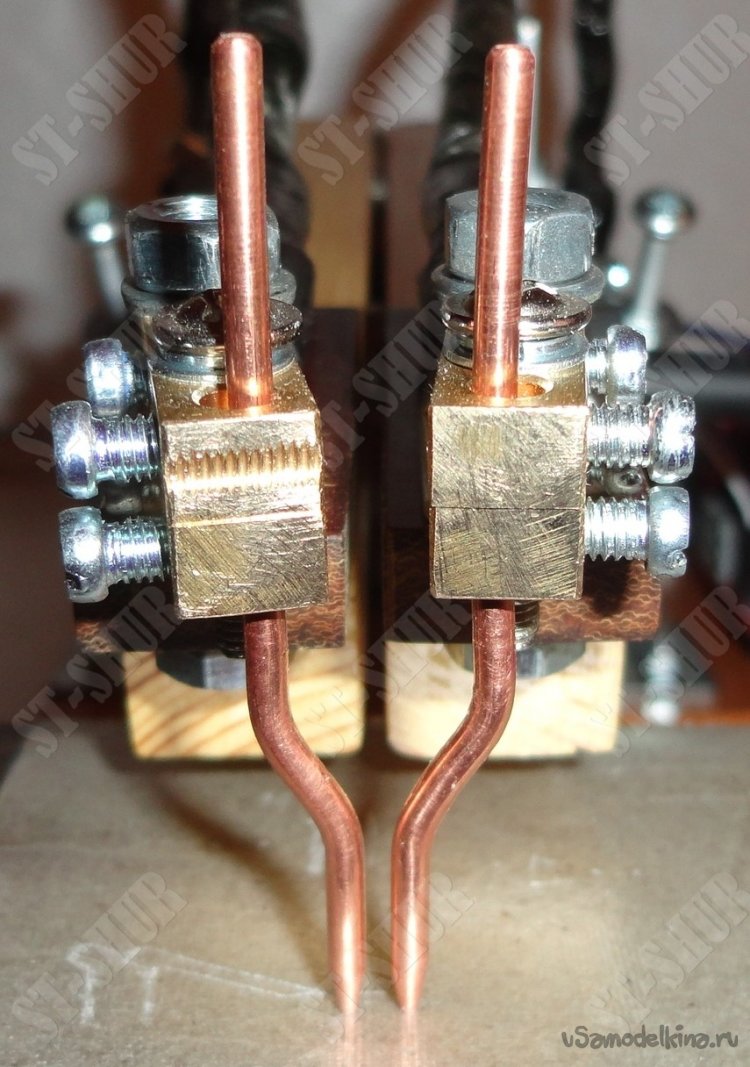

Для изготовления держателей электродов использованы две латунные «нулевые» шины с отверстиями 4мм и 6мм, которые были распилены на две части.

Ось для плеч была сделана из мебельного винта с резьбой М6, укороченного до необходимой длинны.

Для удобства поднятия электродов из круглого алюминиевого профиля диаметром 8мм, с уже имевшейся внутренней резьбой М5, изготовлена ручка длинной 50мм. На ручку была надета термоусадочная трубка.

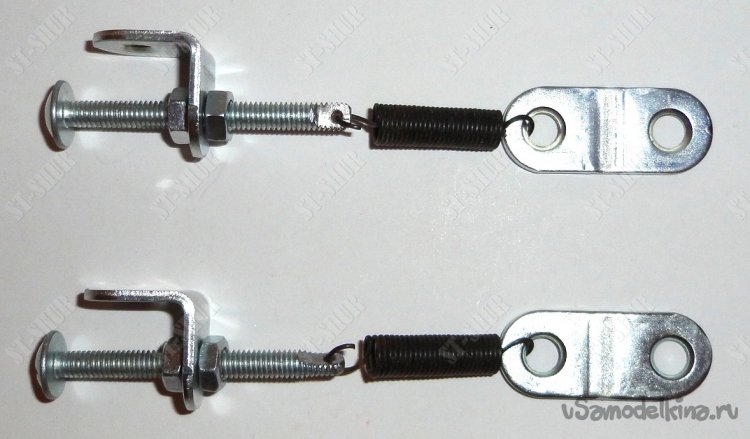

Для повышения стабильности качества сварки было изготовлено устройство прижима электродов, которое имеет возможность достаточно простой регулировки силы давления (прижима) электродов. Устройство собрано из двух одинаковых пружин, винтов М4 длинной 40мм, соответствующих гаек, четырех уголков размерами 16х16х12х2мм (два из которых были выпрямлены). Концы винтов были слегка обточены и в них просверлены отверстия диаметром 1,5мм для зацепов пружин.

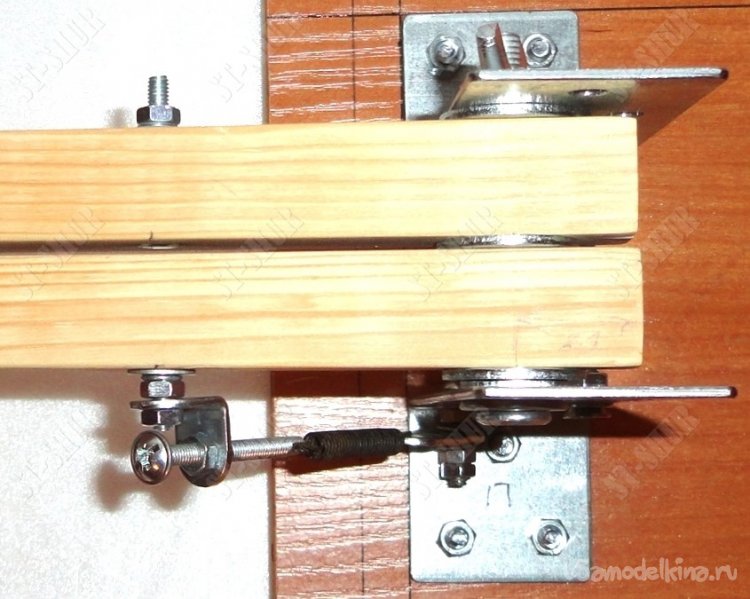

Первоначальный (пробный) вариант установки плечей «клюва» и прижимного устройства на основании из ЛДСП с помощью уголков размерами 40х120х40х2мм (с симметричным расположением отверстий). Отверстия для оси плечей были рассверлены до 6мм. Между плечами установлены кузовные шайбы.

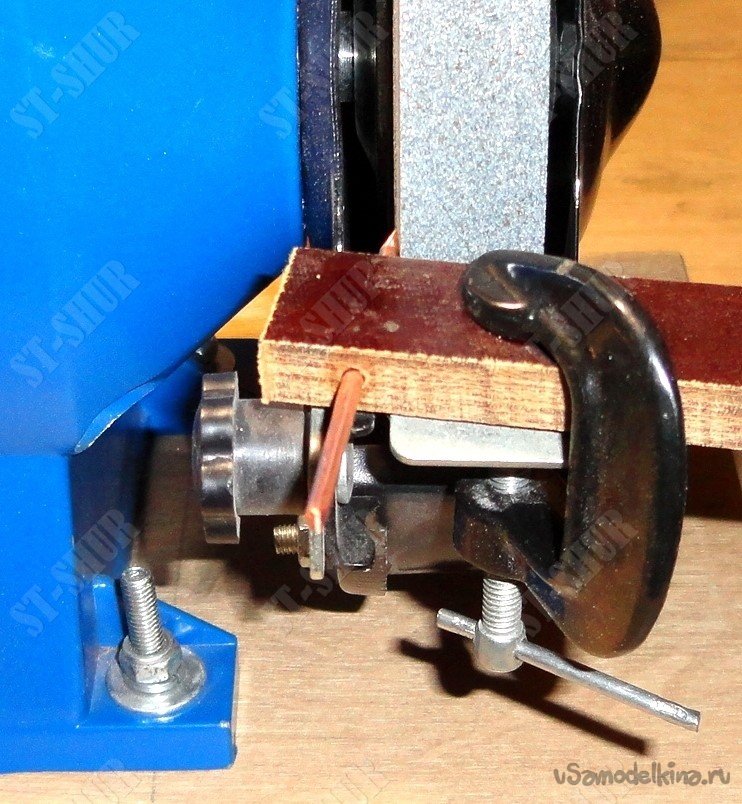

Электроды (пока что) были изготовлены из обрезка провода ВВГ 2х6мм² т.е. с диаметром медных жил 2,76мм.

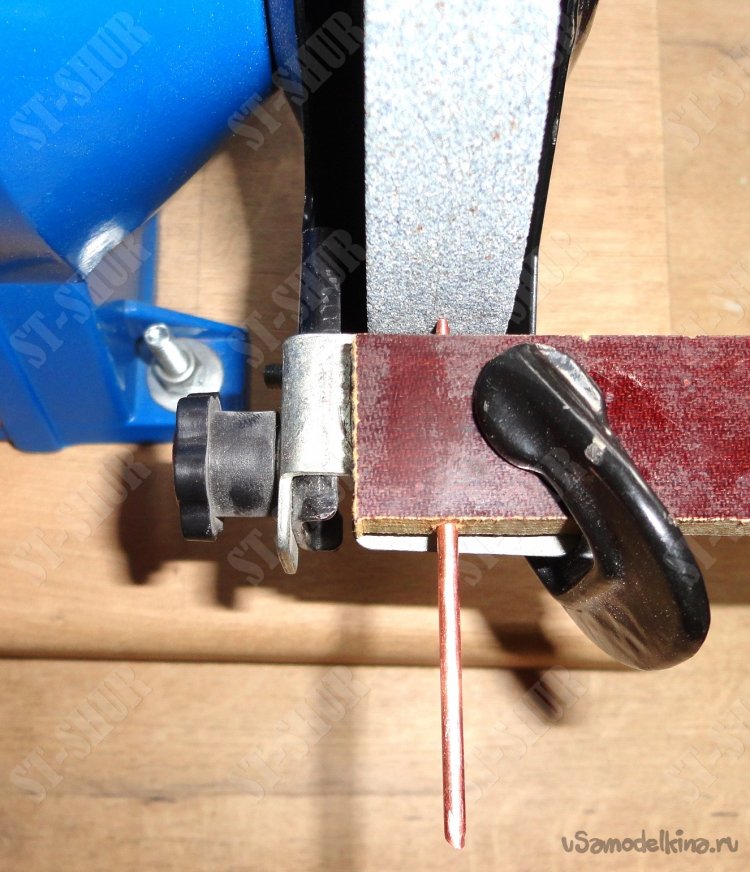

Для удобства заточки электродов использовалось простейшее приспособление из обрезка текстолита, с целью получения достаточно однообразных результатов.

В дальнейшем на электродах был сформирован изгиб, который позволяет очень просто регулировать расстояние между их концами (путем поворота основания в держателе), при сохранении угла относительно свариваемой поверхности.

Для сварки отрезов никелированной ленты между собой (и прочих экспериментов), из обрезков ЛДСП был сделан своеобразный монтажный столик. Сверху столика закреплена термостойкая слюдяная подкладка. Общая высота столика соответствует высоте аккумуляторов типоразмера 18650 (65мм). Это оказалось достаточно удобно, т.к. в основном не требуется дополнительная регулировка электродов при смене свариваемых объектов.

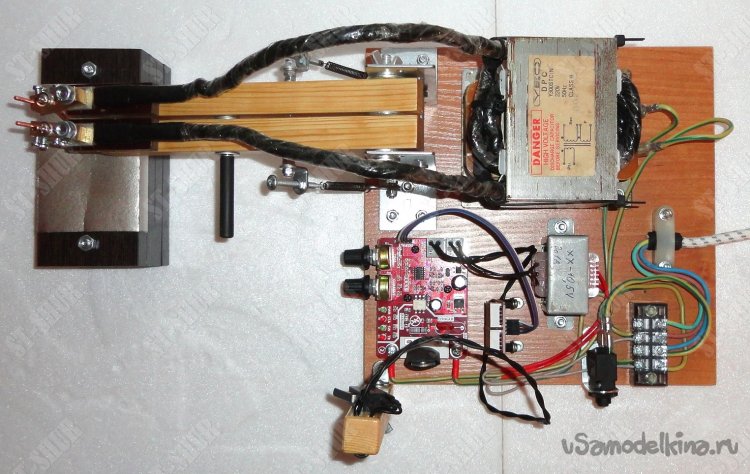

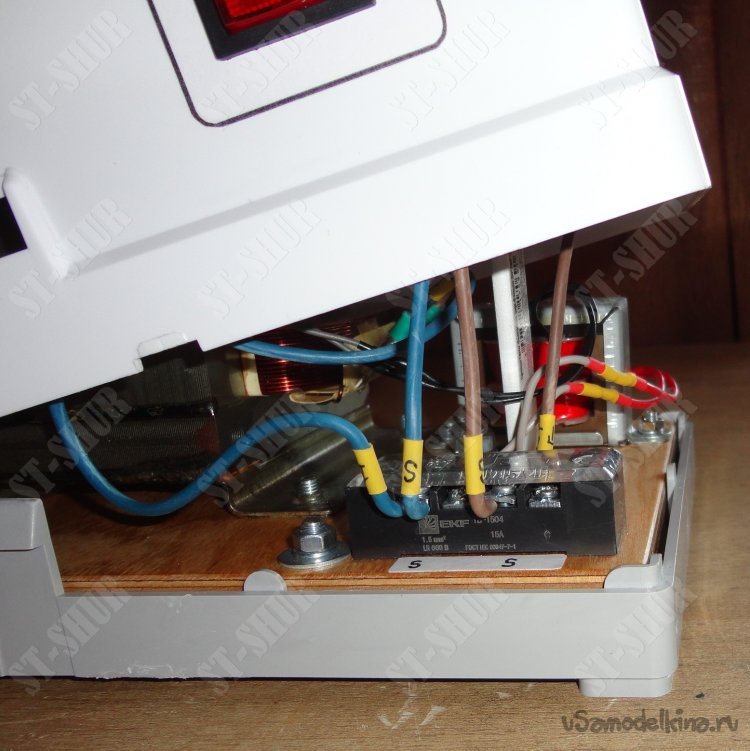

На концах изготовленного провода вторичной обмотки «МОТ» были запрессованы медные луженые наконечники с указанным сечением провода 25мм². Тем не менее, получившийся провод с сечением 28,5мм² так же помещается в гильзу данного наконечника. На часть наконечников надета термоусадочная трубка. Для проверки работоспособности всех элементов конструкции, на обрезке ЛДСП была проведена «макетная» сборка устройства. В стандартную схему подключения китайского модуля контроллера был добавлен «брейкер» на 10А (на всякий случай). Для питания контроллера используется маломощный трансформатор, с выходным напряжением хх 10,5В. Кнопка пуска была закреплена на съёмной деревянной рукояти.

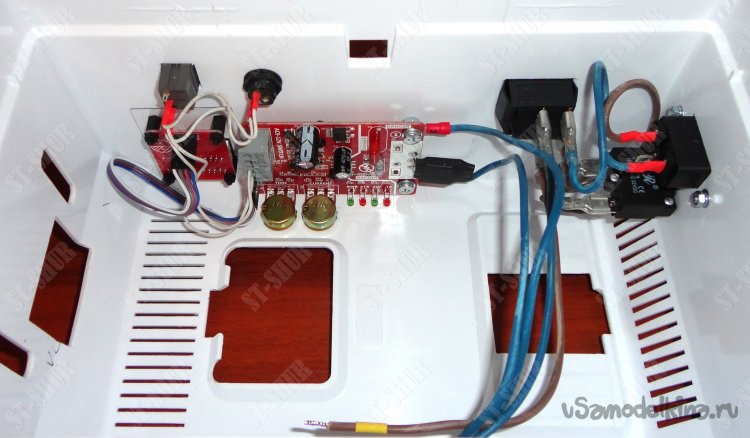

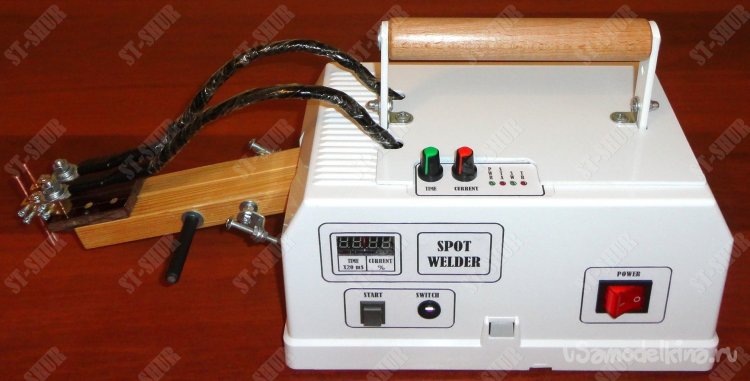

Убедившись в работоспособности устройства и достаточном удобстве эксплуатации всей схемы конструкции, решил «упаковать» изделие в готовый корпус, т.к. делать корпус с нуля не было ни материалов, ни особого желания. В ближайшем магазине стройтоваров был найден самый дешевый вариант для корпуса с подходящими размерами, а именно монтажная коробка для счетчика и автоматов. Коробка изготовлена из приличного пластика толщиной 2,5-3мм.

Монтажная (несущая) платформа конструкции была изготовлена из фанеры толщиной 14мм и имеет размеры 142х251х14мм.

В соответствии с размерами и формой корпуса коробки была доработана конструкция крепления «клюва» (путем «отрезания всего лишнего…»). На концах винтов, используемых в качестве осей, установлены самоконтрящиеся гайки. Так же были укорочены кронштейны (имевшие изначальные размеры 80х180х20х4мм) ручки предусмотренной для переноски устройства, которые закреплены на платформе винтами М6.

С помощью МФИ «Dremel» и напильников была доработана верхняя часть корпуса монтажной коробки.

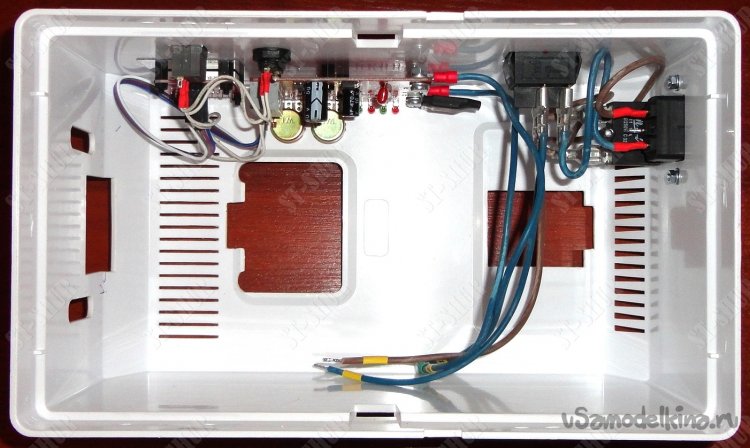

Далее на платформе с помощью винтов М4, М5 были закреплены трансформаторы. Контактная колодка закреплена шурупами диаметром 3,5мм. Монтажная платформа закреплена в нижней части корпуса коробки винтами М5 и закрывает все «лишние» отверстия.

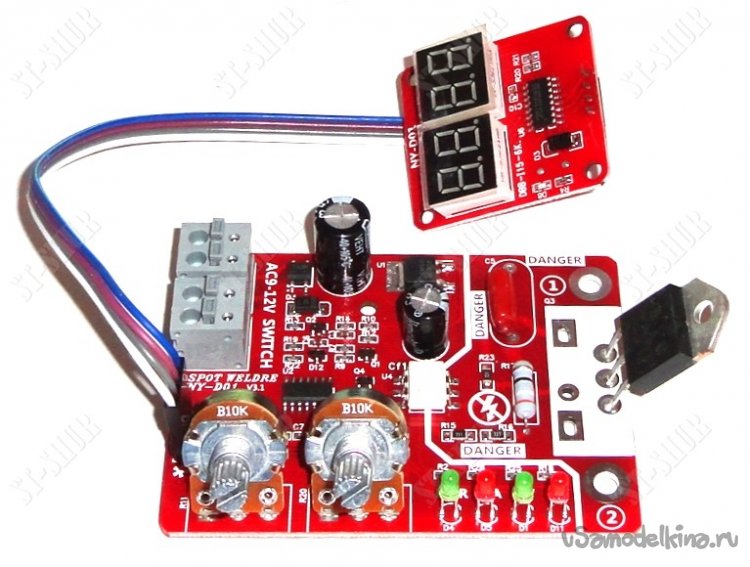

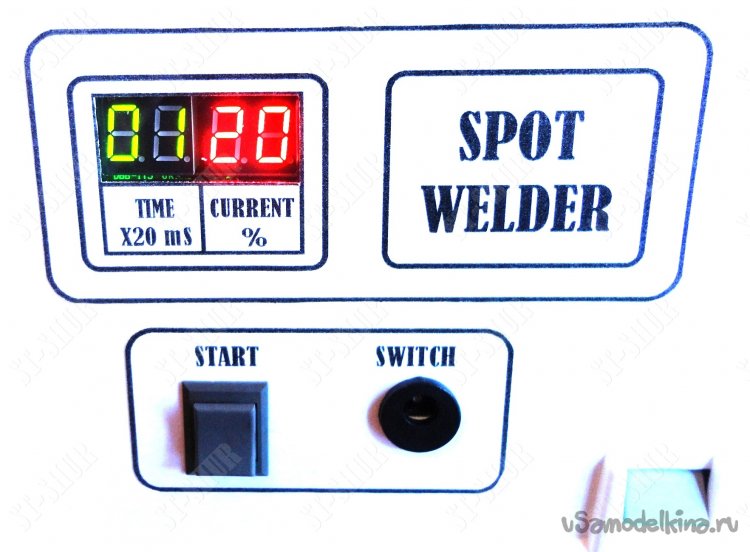

Приобретенный на «Aliexpress» модуль контроллера точечной сварки с маркировкой «SPOT WELDRE NY-D01 V3.1» и симистором на 41А «ST BTA41800B».

Для упрощения монтажа светодиоды индикации режимов работы модуля были согнуты под углом 90 градусов. Т.к. симистор используется без радиатора (в связи кратковременным режимом работы), то он был прикрыт термоусадочной трубкой. Для защиты цифровых индикаторов использован кусочек прозрачного акрила толщиной 0,5мм (фото до снятия защитной пленки с акрила).

Для крепления электронных плат на верхней части корпуса монтажной коробки были использованы нейлоновые стойки для п/п с резьбой М3 высотой 8мм. Для удобства монтажа сетевых элементов использованы «ножевые» разъемы.

При закрытии корпуса, заранее промаркированные провода без проблем подключаются к клеммной колодке.

Для закрытия остающихся отверстий в верхней части корпуса, из пластика толщиной 3мм была вырезана крышка размерами 186х120х3мм. Крышка крепится к кронштейнам с помощью уголков аналогичных ранее использованным, т.е. размерами 16х16х12х2мм и винтов М4. Расположение отверстий в кронштейнах оказалось настолько удачным, что их доработки или сверления новых не потребовалось. Так же крышка дополнительно фиксирует верхнюю часть корпуса, помимо боковых защелок. Ручка для переноски устройства изготовлена из круглого букового профиля диаметром 25мм, длинной 154мм. Она крепится к кронштейнам с помощью двух шурупов диаметром 4,2мм, длинной 38мм (с предварительной сверловкой). Все деревянные детали конструкции обработаны бесцветным, быстросохнущим лаком «ХВ-784».

Боковая ручка подъема электродов крепиться к плечам винтом М5 через отверстия диаметром 7мм через кузовные шайбы, установленные между рейками плеч. Поэтому имеется возможность, как синхронного хода электродов (ручка зажата), так и независимого друг от друга прижима электродов в пределах хода до 6мм (зажим ручки ослаблен).

Немного о параметрах купленного китайского электронного модуля контроллера.

На сайте продавца были заявлены следующие диапазоны параметров регулировок.

Время: 1-50 единиц, где 1 единица соответствует 20 миллисекундам, т.е. от 20 миллисекунд до 1 секунды.

Ток: 30-99 единиц, где 1 единица соответствует 1%.

В реалиях мой модуль выдает следующие варианты регулировок.

Время: 1-99 единиц, что соответствует максимально почти 2-м секундам (по секундомеру - так оно и есть).

Ток: 20-99 единиц.

Может это зависит от версии модуля (у меня V3.1) или производителя? Тем не менее, модуль вполне рабочий.

Пуск сварки можно производить как с помощью тактовой клавиши на корпусе прибора, так и с помощью выносной кнопки, кнопки сварочной ручки или педали подключаемой к запараллеленому стандартному гнезду DC 5.5/2.1.

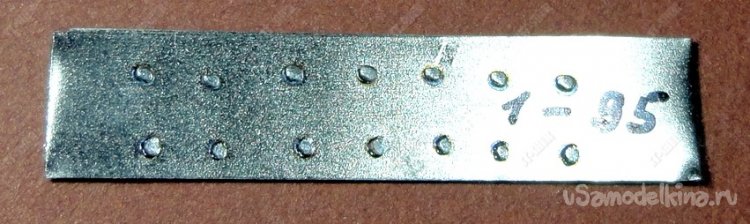

Результат некоторых вариантов сварки тестировался на никелированной ленте 8х0,2мм.

Сварные точки при «выдержке» 20 миллисекунд и токе 95%. Качество вполне приличное, без прожигания. Все точки имеют достаточно хорошую повторяемость результата, при этом электроды не прилипают к ленте. Разъединить ленты удалось только пассатижами и то лента рвется «с мясом».

Похожий результат получается при «выдержке» 40 миллисекунд и токе 80-85%. Но здесь уже начинает появляться «ореол перегрева» вокруг точек сварки.

При остальных (пока опробованных) вариантах сварки указанной ленты, оторвать ее удалось только пассатижами и то «с мясцом».

Прибор вполне удобно использовать при боковом расположении «клюва», что мне достаточно важно, так как рабочий столик у меня совсем не большой.

Получившийся прибор достаточно удобно переносить за ручку, т.к. при весе изделия около 6 килограмм, весьма неплохо «расположился» центр тяжести. В дальнейшем планируются эксперименты с электродами различного диаметра, материалами и настройками.

Если что-то в описании упущено, надеюсь, эти нюансы можно рассмотреть на представленных фото. Заранее прошу прощения за возможные ошибки и опечатки.

Если нужна дополнительная информация, пишите на почту, постараюсь обязательно ответить. Отзывы, идеи, предложения по улучшению конструкции и комментарии приветствуются.

Июнь 2023г.

Станислав Шурупкин.

Email: st-shur@mail.ru