После того как у меня "сгорела" очередная светодиодная Китайская лампочка, пошел я покупать новую в "магаз", и посмотрев на цены совсем мне стало грустно. Это что получается, китайцы на нас бабло стригут. Лампочки делают так, чтобы они быстро "сдыхали". Ну а если цены на них такие, то почему бы не сделать её самому.

По крайней мере сделанная самим лампочка будет служить очень долго, а если в ней что-то и перегорит, то легко должна быть починена буквально за копейки. Вот что мне понадобиться для изготовления лампочек:

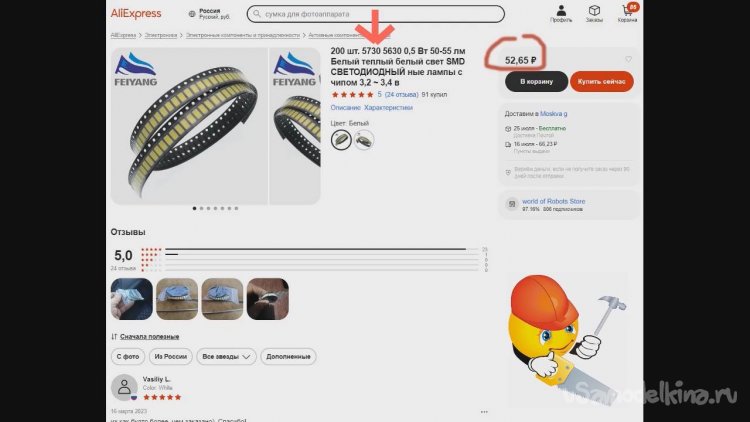

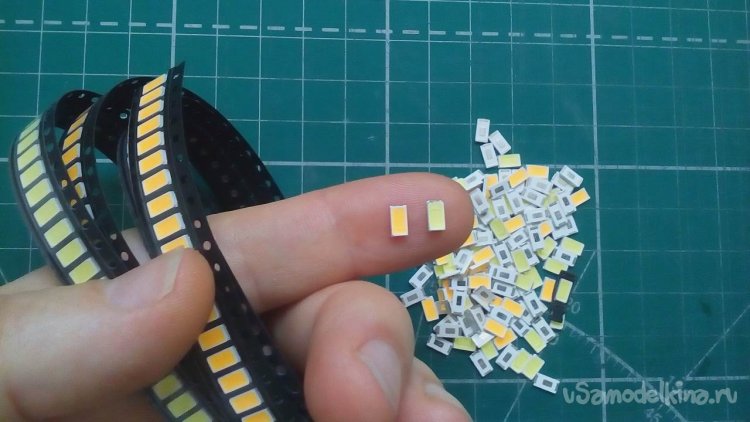

- Самое главное - это светодиоды. В этом проекте я буду использовать тип SMD 5730. Их можно очень недорого купить на али, всего около 400 рублей за 200 светодиодов. Почему такая низкая цена, я объясню позже в этой статье.

В любом случае они отлично подходят для этого проекта.

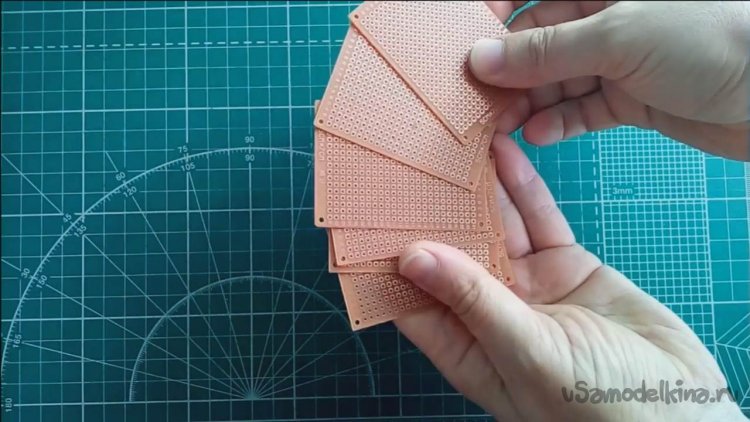

- Макетный платки размером 7 на 5 см. Их также можно купить на алиэкспресс.

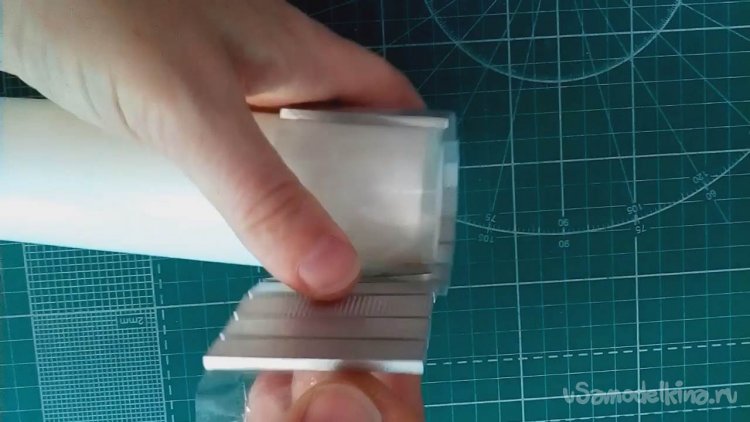

- Пустая тюба из под герметика или силикона. Которая будет выступать в качестве основы корпуса будущей лампочки.

- Ну и последнее но не маловажное - понадобиться сгоревшая люминисцентная или светодиодная лампочка от которой я отпилю цоколь.

Тут надо сказать что читатель наверное подумает что таким образом дешевле просто купить готовую лампочку, и будет прав лишь отчасти. Этот проект задумывался как изготовление лампочки простой в ремонте. Покупка макетных плат необходима лишь только один раз для изготовления самой лампочки. В случае перегорания светодиодов, необходимо лишь перепаять сгоревшие светодиоды. И сделать это будет очень легко в отличии от покупной лампы где конструкция не разборная и самое сложное - светодиоды припаяны напрямую на алюминиевую пластину. Паяльником их удалить очень трудно. И так приступаем к изготовлению:

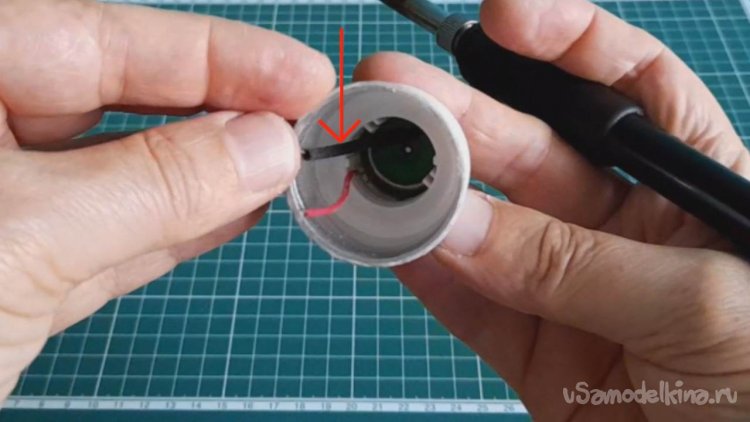

Отпиливаю цоколь у сгоревшей лампочки.

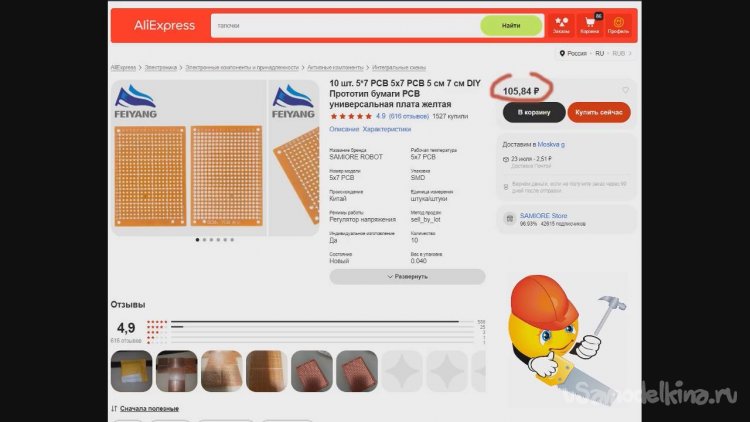

Отпиливаю лишнее у цоколя чтобы диаметр в конечной итоге был меньше диаметра тюбы приблизительно на 10 - 15 мм. Это разница в будущем станет толщиной стенки переходной втулки из пластика. Делать её слишком тонкой не следует, поскольку в будущем в неё будут закручиваться винты.

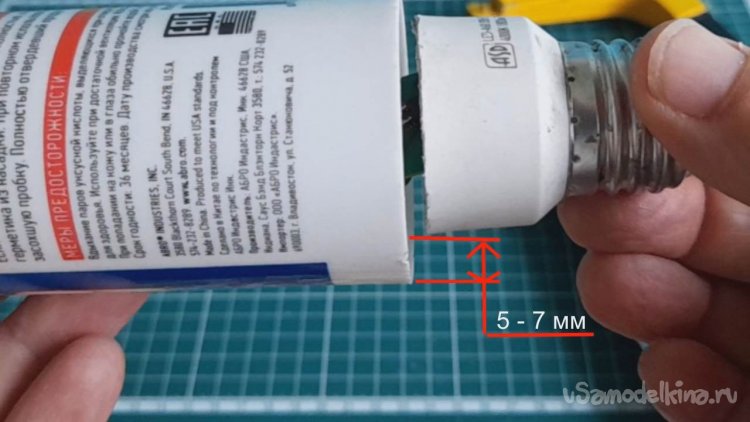

У отпиленного цоколя необходимо выпаять "кишки". Выбрасывать их не стоит. Они могут нам пригодиться в дальнейшем.

На одном из проводов можно найти выпуклость. Это скорей всего резистор выполняющий роль предохранителя. Его лучше оставить, он лишним не будет.

На кусок подходящего пластика толщиной от 5 до 10 мм я прикладываю тюбу и карандашом или ручкой обвожу по контуру тюбы.

При помощи ручного лобзика выпиливаю круглую заготовку будущей переходной втулки. Обрабатываю место отпила напильником.

Беру заготовку будущей втулки и прикладываю к ней отпиленный цоколь. Обвожу карандашом метку для выпиливания отверстия куда будет вставлен цоколь.

Самый быстрый способ вырезать большое круглое отверстие - это высверливание по контуру метки.

А далее по контуру метки довыпиливаю между высверленными отверстиями при помощи ручного лобзика. Ну и конечно нужно убрать лишнее при помощи круглого напильника а еще лучше при помощи бормашинки с наждачной шлиф-лентой.

Вот такая получилась втулка.

Вставляю в неё цоколь.

Фиксирую цоколь во втулке при помощи супер-клея. Это соединение лишь для кратковременной фиксации. Так как цоколь имеет конусообразную форму а не цилиндрическую, необходимо будет сделать прочное соединение при помощи заливки в щель между цоколем и втулкой эпоксидной смолы. Замешиваю компоненты эпоксидного клея и заливаю его в щель между цоколем и втулкой.

Пока эпоксидка застывает, можно заняться планками для светодиодов и радиатором охлаждения.

Лучшим материалом для изготовления радиатора охлаждения светодиодов лампочки чем старая алюминиевая сковорода трудно найти. Действительно толстый литой алюминий и даром. Такие сковороды часто люди выбрасывают, а я вот нашел им применение. Главное чтобы это сковорода имела толстые стенки, сковорода для блинов не подойдет, так как алюминий там очень тонкий.

Самое сложное в распилке сковороды это отпилить эту кхм.. ручку.

Отпиливаю у сковороды небольшой кусок с боку и замеряю толщину литья алюминия. В моей сковороде толщина составила 4 мм что есть очень хорошо. Здесь работает простое правило - чем толще алюминий, тем лучше охлаждение.

Отпиливаю боковую стенку сковороды. Цель получить ровное дно сковороды из которого будут отпиливаться планки радиатора.

Обрабатываю отпиленный край напильником и отмечаю от края 9 мм. Начинаю отпиливать полоски алюминия шириной 9 мм.

От 9 мм полосок я отмечаю и отпиливаю элементы длиной 7 см, 5 см, 2.5 см в зависимости от типа мощности будущей лампочки 7 см самая мощная, 5 см средней мощности и 2,5 см малой мощности.

У готовых элементов необходимо напильником удалить краску и нагар которыми была покрыта сковорода, до чистого алюминия. В итоге элементы радиатора будущей лампочки выглядят так: На любой тип по мощности лампочки таких элементов должно быть 16.

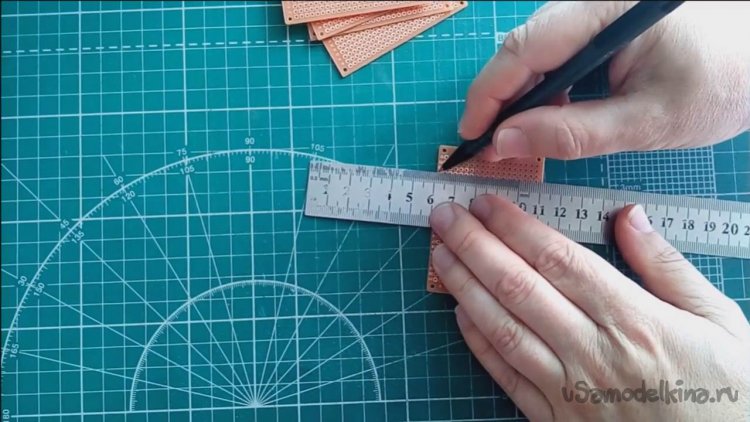

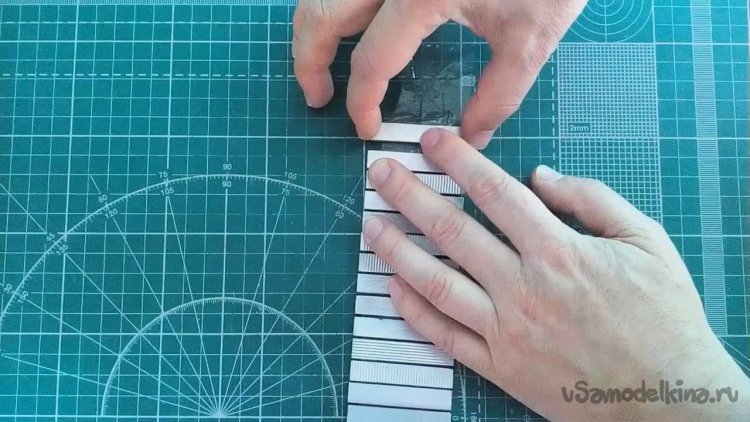

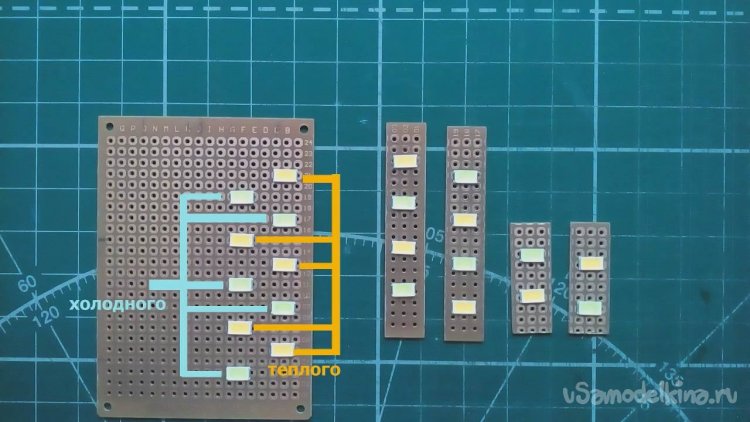

Беру макетные платки и помечаю карандашом место распила.

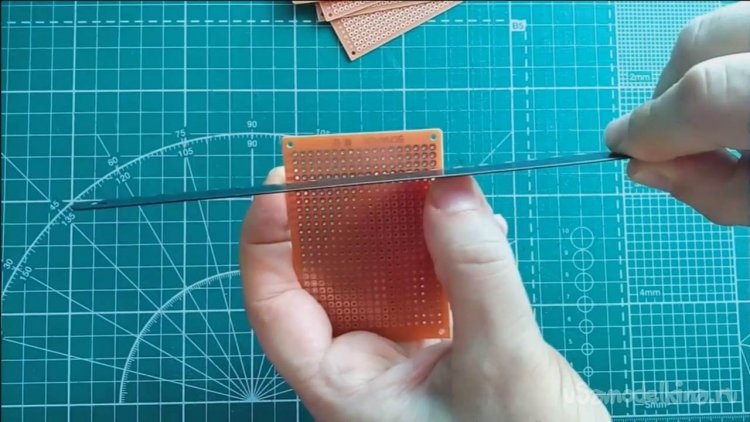

Необходимо распил делать по центрам контактных площадок в линию.

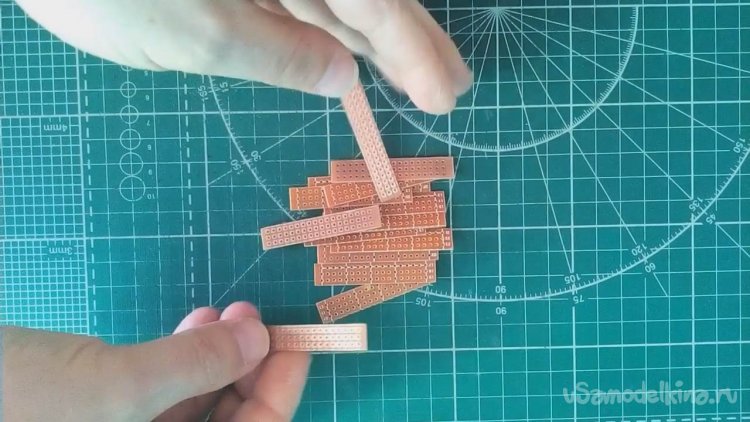

При этом в ширину у готовой отпиленной планки должно быть три целые контактные площадки. Для лампочки высокой мощности я буду отпиливать со стороны 7 см, а средней мощности со стороны 5 см. Для лампочки самой малой мощности под ночник отлично подойдут размером 2,5 см, что есть отпиленные 5 см пополам. Вот так выглядят готовые 16 планок длинной 5 см для лампочки средней мощности.

Если приложить эти планки к алюминиевым пластинам радиатора, то они должны совпасть по размерам.

В случае чего можно будет подработать планки от макетных плат напильником.

При помощи напильника очищаю поверхность тюбы от принта. Это необходимо сделать для лучшего приклеивания планок радиатора к тюбе.

Равномерно располагаю планки радиатора на клейкой поверхности куска скотча.

Начинаю полученный таким способом "патронташ" прикладывать к тюбе.

Необходимо чтобы зазор между первой и последней планкой был такой же как и между другими.

Это навряд ли получиться с первого раза. Чтобы этого добиться необходимо переставить последнюю планку на скотче. Добиться нужного зазора между последней и первой планкой и после этого не трогая первую и последнюю планки, переставить все остальные с равномерным зазором.

Наношу клей на планки радиатора в качестве которого у меня выступают жидкие гвозди. Вполне подойдет акриловый герметик или другие виды клея.

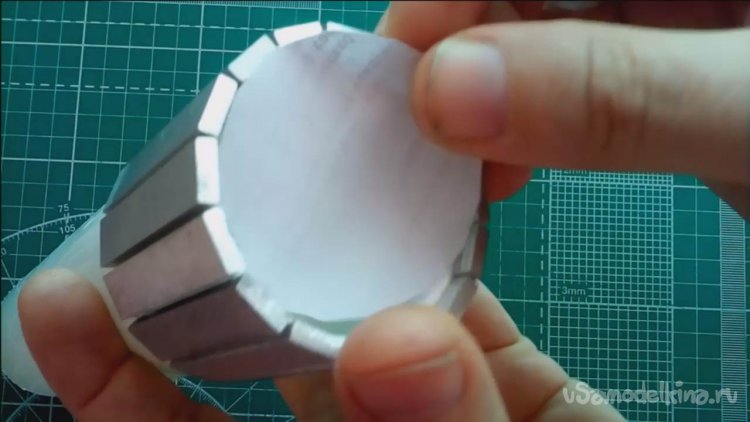

Прикладываю "патронташ" из планок с клеем на тюбу. Необходимо с краю тюбы сделать отступ наружу на толщину алюминиевой планки. Это нужно потому что потом по центру тюбы будет установлена алюминиевая заглушка.

Закрепляю весь этот "бутерброд" при помощи шнурков. И откладываю в сторону пока клей засыхает.

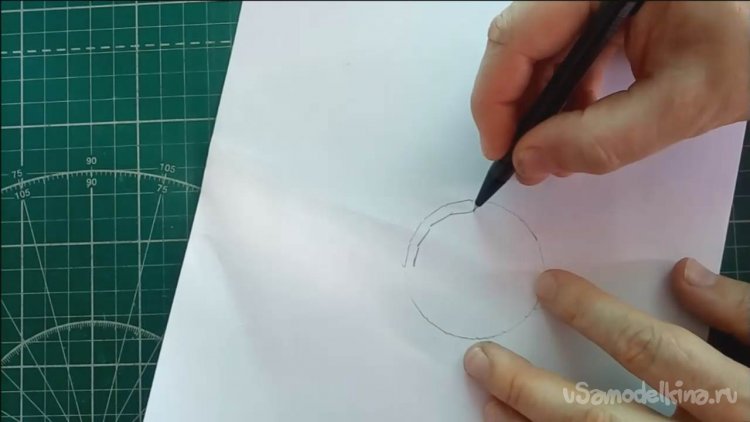

Когда клей засохнет, беру полученную конструкцию и стороной с выступающими пластинами радиатора прикладываю к листку бумаги. Обвожу ручкой по контуру.

Замеряю толщину пластин радиатора и рисую новый контур с вычетом толщины пластин.

Вырезаю шаблон и примеряю к конструкции. Лишнее отрезаю, добиваясь чтобы шаблон залез между планками радиатора.

Далее шаблон приклеивается к алюминиевой заготовке и выпиливается.

Грани полученной заготовки обрабатываю напильником. При помощи напильника же удаляю с заготовки покрытие бывшей сковороды. Полученную заготовку подгоняю подтачивая напильником. Осталось её приклеить как я приклеивал планки к тюбе. Радиатор будущей лампочки готов.

Пора доставать светодиоды. В конструкции лампочек я буду сразу использовать два типа светодиодов одновременно - холодного и теплого свечения. Данное решение обеспечит свечение лампочки в более широком и естественном для глаз человека диапазоне спектра света.

У светодиода с обратной стороны находятся контактные площадки для пайки. С одного края анод, с другого края катод. Там где анод у нас плюс получается. Там где катод - минус. Посередине находится контактная площадка для отвода тепла. К сожалению она соединена с выводом анод.

У данного типа светодиодов расстояние между контактами составляют чуть больше 5 мм, ровно столько же сколько расстояние между двумя контактами у макетных плат. Именно по этой причине и был выбран данный тип светодиодов, а не скажем тип 2835 или другие.

Ну и вдогонку как и обещал скажу причину такой низкой цены светодиодов на алиэкспресс. Если вы посмотрите на фото где я падаю на светодиоды очень малый ток, то увидите размер кристалла внутри светодиода, он ничтожно мал. Но несмотря на это общее большое количество светодиодов используемых в лампочке дает достаточно яркий свет от работы лампочки.

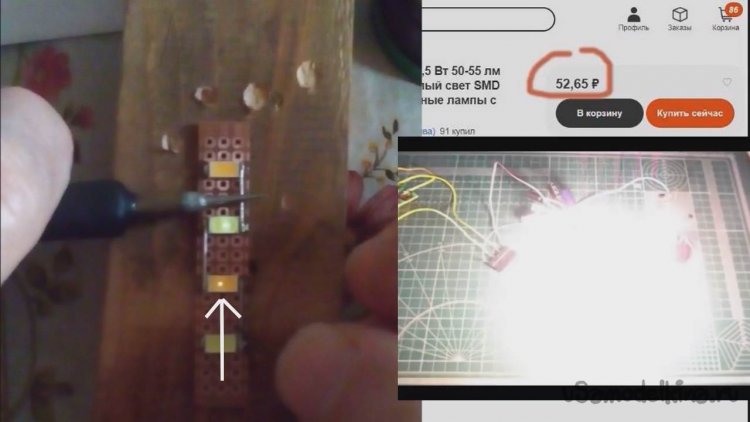

Припаиваться светодиоды на планки будут в шахматном порядке. Это обеспечит равномерный прогрев лампочки при работе что увеличит срок её службы. Также светодиоды при пайке будут чередоваться между типом холодного и теплого свечения.

Расстояние между припаянными светодиодами составляет 3 контактные площадки макетной платы.

Теперь можно светодиоды припаять к макетным платкам. При этом необходимо чтобы анод одного светодиода был расположен как ближайший контакт для катода другого светодиода. Это необходимо сделать чтобы сократить длину токоведущего проводника между светодиодами. В качестве самого же проводника между светодиодами я буду использовать медную проволку средней толщины. Зачищаю проволку от лаковой изоляции при помощи ножа и облуживаю при помощи паяльника. Припаиваю проволку между светодиодами. Обратите внимание на то что одно соединение между светодиодами сделано "змейкой". В данном случае у близжайших светодиодов анод расположен над анодом, а катод над катодом.

Это сделано специально чтобы сократить длину проводника при соединении планок между собой. Таким образом я распаиваю светодиоды на всех планках.

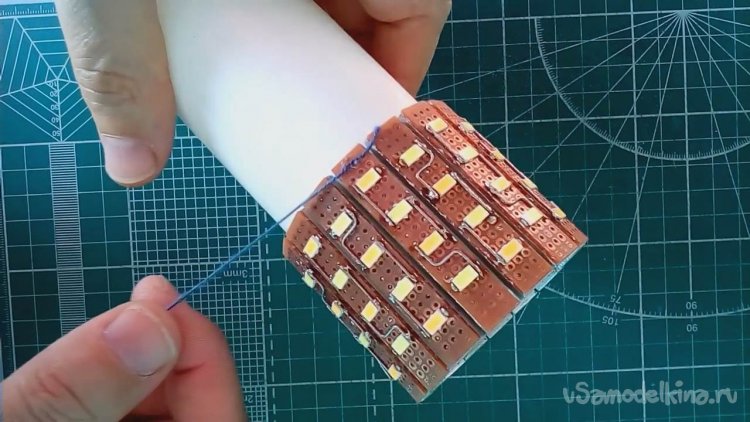

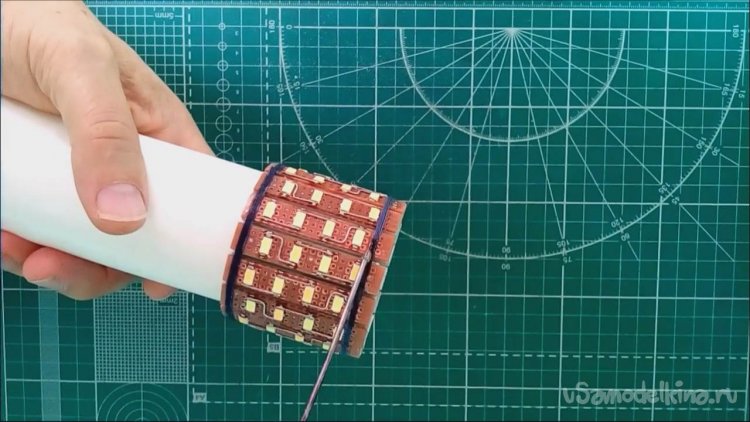

На следующем этапе я наношу термопасту на алюминиевые пластины радиатора и прикладываю к ним макетные платы с распаянными светодиодами. Фиксировать эти макетные планки я буду при помощи обычных швейных ниток намотанных в несколько слоев по краям макетных планок, дабы там есть большой свободный участок.

В свою очередь нитки я закрепляю промачивая их супер клеем. Такое соединение можно считать вполне надежным.

Приклеиваю центральную алюминиевую пластину радиатора на жидкие гвозди.

И припаиваю проводники между планками соединяя последовательно все светодиоды в одну линию. Не припаянными между собой остаются две соседние планки, иначе получился бы замкнутый круг. Вот так это выглядит:

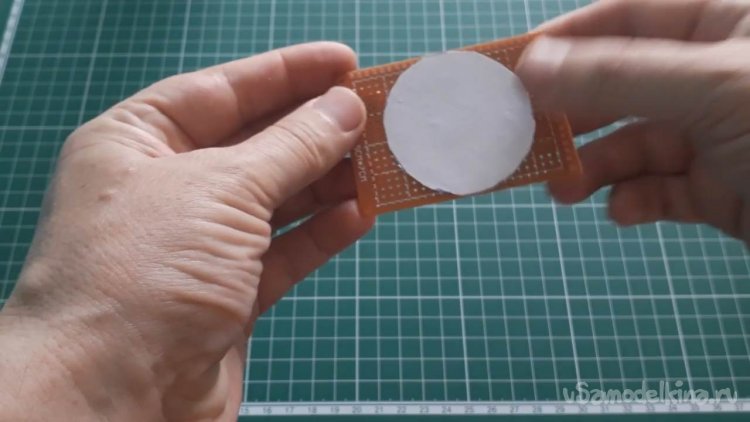

Далее я изготовлю макетную платку на центральный элемент радиатора лампочки. Я прикладываю заготовку будущей лампочки к листку бумаги и обвожу ручкой по контуру радиатора. Замеряю линейкой диаметр центрального элемента радиатора и на листке бумаги делаю корректирующий отступ. Вырезаю шаблон и при помощи клея для бумаги приклеиваю его на макетную платку.

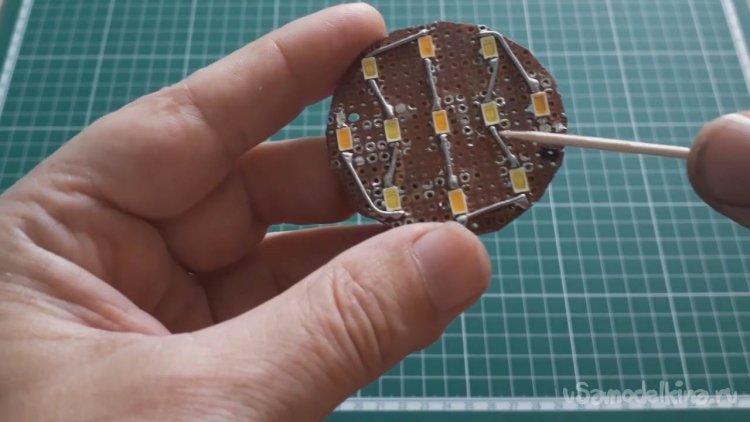

Выпиливаю заготовку. На заготовке я распаиваю 11 светодиодов в шахматном порядке и припаиваю к ним проводники соединяя их последовательно.

Нахожу две макетные планки между которыми не припаян соединительный проводник и в крайней левой из них, ближе краю высверливаю отверстие для провода. Вставляю в отверстие провод достаточной длины. Провод по длине должен выходить наружу конструкции будущей лампочки. И припаиваю провод к свободному контакту светодиода.

Смазываю центральный элемент радиатора термопастой и прикладываю к нему макетную плату с распаянными светодиодами хорошо прижав с усилием. Расположить эту макетную платку следует так, чтобы свободный контакт светодиода на центральной макетной платке был аккурат нам другим свободным контактом другого светодиода другой макетной платки (см. рисунок).

Беру проводник - облуженную медную проволку нужной длины, загибаю её г-образно и припаиваю её к свободным контактам светодиодов.

На центральной макетной платке, рядом с последним светодиодом у которого есть свободный контакт с неприпаянным к нему проводником, высверливаю отверстие для провода. Вставляю провод в отверстие и припаиваю его к последнему свободному контакту светодиода в конструкции лампочки.

Теперь все светодиоды лампочки припаяны последовательно в одну цепочку. Далее я должен отпилить лишнее от тюбы. Здесь надо прикинуть сколько нужно оставить в длину чтобы внутрь легко уместилась схема драйвера и при этом будущая лампочка не была слишком длинной. Я исходил из расчета что общая длина лампочки без цоколя будет 8 см.

Зачищаю срез от лохмотьев напильником и ножом. Устанавливаю цоколь в конструкцию будущей лампочки. Помечаю четыре места для высверливания отверстий которые будут проходит через тюбу и через кольцо цоколя. Высверливаю отверстия диаметром 2,5 мм.

Нарезаю резьбу М3 в этих четырех отверстиях и закручиваю в эти четыре резьбы соответственно четыре болта.

Всё, конструкция лампочки полностью готова! Осталось поместить внутрь лампочки драйвер светодиодов.

В качестве схемы драйвера можно использовать уже готовый из сгоревшей светодиодной лампочки, например на чипе PT4515. Но чип идет в SMD исполнении, требует охлаждения, в вообщем муторно потом будет с ремонтом если вдруг.

Поэтому решил сделать драйвер на дискретных элементах, по схеме стабилизатора тока на TL431.

Вот здесь как раз пригодятся 400 вольтовый конденсатор и диодный мост, про которые я писал в начале статьи что их не надо выбрасывать. Остальные детали драйвера легко выпаиваются из выброшенного радиохлама. Схему и принцип работы драйвера не буду рассказывать, это выходит за рамки этой статьи. Информация по нему легко можно найти в интернете. Скажу что драйвер я условно разбил и распаял на двух картонках круглой формы с диаметром равным внутреннему диаметру лампочки.

Так как на дне корпуса лампочки находится элемент радиатора охлаждения из алюминия, то сначала я укладываю на дно лампочки картонную изоляционную прокладку, чтобы предотвратить короткое замыкание.

Обратите внимание на картонной прокладке есть две впадины через которые я пропускаю провода от линейки светодиодов. Между двух плат драйвера а также размещаю конструкцию изолятора сделанную из двух скрещенных картонок.

Последний штрих, закручиваю винты, и лампочка полностью собрана и готова к эксплуатации. В итоге получились вот такие лампочки разной мощности. Большой, средней и самой малой мощности для ночника. У самой малой по мощности, драйвер идет выносной с плавной регулировкой мощности (все равно он бы в корпус лампочки не залез).

На этом всё, спасибо за просмотр и удачи вам всем кто читал!

А для тех кому удобнее смотреть а не читать, вот ссылка на видео: