Здравствуйте, уважаемые посетители сайта В гостях у Самоделкина.

Сегодня я хочу рассказать вам о том, как я сделал сдвижные двери-купе для уличного навеса перед сараем. Про строительство самого навеса я рассказывал в предыдущей публикации. Изначально я хотел описать всё в одной статье, но, как не "ужимался", не смог вместить все фото, необходимые для того, чтобы конструкция стала понятной. Так что, пришлось разбить статью на две отдельные.

Итак, когда я решил построить навес перед входом в сарай, я изначально хотел сделать в нём сдвижные двери. Во-первых, это очень удобно, так как я собирался хранить там садовые принадлежности, как то подушки для качелей и кресел, покрывала, скатерть для садового стола, чехлы и прочее.. Всё это должно быть в "лёгком доступе". Чтобы была возможность взять, расстелить, посидеть и спрятать. Если для этого придётся идти куда-то в кладовку, протискиваясь с одеялом и подушками через двери, то, скорей всего, я махну рукой и не пойду!!! А уличный шкаф-купе - это удобно! Отодвинул и сразу взял необходимое!

А во-вторых, когда я купил этот дом, вместе с ним я купил несколько листов кровельного оцинкованного профлиста, которые стояли в сарае, прислонённые к стене и заваленные хламом. И вот, думая, что с ними делать, я и пришёл к мысли о дверях-купе.

Идею вынашивал давно, всё время, пока занимался домом. Опыт монтажа дверей-купе у меня есть. Их механизмы делятся на два основных типа. В межкомнатных дверях, как правило, используется механизм подвесного типа. То есть, полотно двери подвешено на каретках, которые перемещаются внутри специальной штанги. Снизу полотно лишь удерживается ограничителями от поперечного шата.

В шкафах-купе, как правило, используется другой тип механизма - на двух рельсах. Полотно стоит на нижних каретках, а верхние расположены горизонтально, и движутся внутри швеллера. Это обусловлено тем, что створки шкафа шире дверных и и высотой до потолка. А, соответственно, имеют больший вес .

Мне второй тип механизма не подойдёт однозначно! Его недостаток - наличие нижнего рельса! То есть, на улице он будет мешать и забиваться грязью и снегом.

Следовательно, необходимо сделать механизм первого типа, но с соответствующим запасом прочности!

И вот, что мне понадобилось для сборки дверей-купе:

1. Профлист

2. Доски.

3. Трубы профильные, сечением 20х30 мм. и 40х60 мм.

4. Подшипники.

5. Полоса 40х3мм.

6. Уголок 75х75 мм.

7. круг (металлопрокат) 12мм

Первым делом я приступил к изготовлению несущей штанги. Её я сварил из двух отрезков профильной трубы, сечением 40х60 мм. Подразумевается, что у меня будет три створки (как в большинстве шкафов-купе), соответственно, нужны две направляющие.

Между ними я вложил металлическую полосу, толщиной 4 миллиметра, чтобы створки дверей не тёрлись друг о друга. А, кроме этого, толстая и широкая полоса "на ребро" существенно увеличит жёсткость конструкции:

Трубу я купил толстостенную (3 мм), но, всё равно, нужно штангу по возможности усилить, так как двери из профлиста будут не лёгкие, а весь их вес будет сосредоточен точечно в местах расположения кареток. Поэтому я решил обварить штангу мощными уголками, которые будут ещё и кронштейнами для крепления её к столбам и потолку. Использовал уголок, сечением 75х75 мм. Нарезал кусков и просверлил в них отверстия под шурупы. А для того, чтобы уголок прилегал плотно к квадратной трубе, пришлось болгаркой убирать закругление его угла:

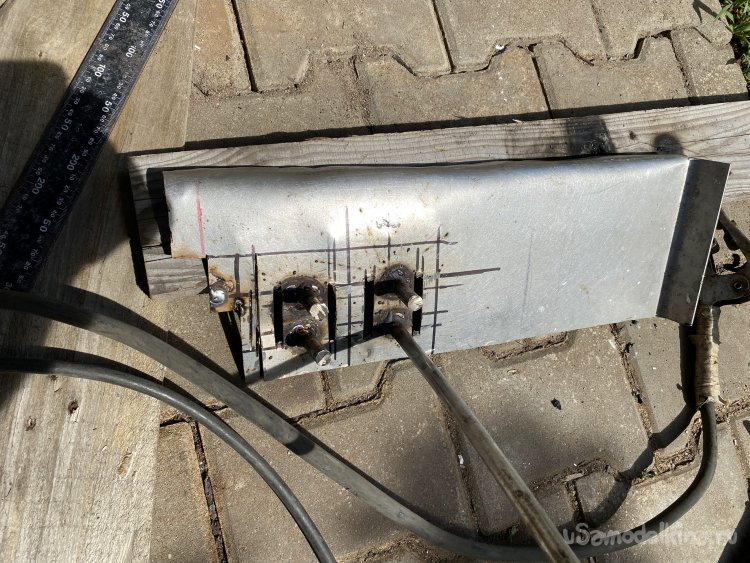

После этого приступил к прорезям для движения кареток. Разметил:

Прорезал отрезным кругом:

И расширил толстым зачистным:

Внимание! При самостоятельном изготовлении направляющих такого типа для откатных ворот, или дверей-купе, нужно учитывать один очень важный момент! Сварная профильная труба имеет колоссальные внутренние напряжения ! Прорезать одну её стенку на всю длину можно только после того, как труба приварена к конструкции ! В противном случае, сразу, как только вы дорежете до конца, труба резко деформируется. При этом, прорезь либо разойдётся шире, либо, наоборот, сожмётся. А чаще - и то, и другое в разных местах. (в этом случае процесс деформации начнётся раньше). При этом боковые стенки покрутит, а труба потеряет прямые углы! После такого её придётся выбросить! Выровнять её будет невозможно!

В моём случае от деформации её удержало то, что две трубы были сварены через полосу и приваренные уголки. При этом, приварил я их, расположив стенками и в одну и в другую сторону трубы (навстречу друг другу) На одних она будет прикручена к сараю, на встречные я потом повешу декоративную планку, скрывающую механизмы. При этом, кроме уголков, расположенных напротив столбов, добавил ещё и потолочные крепления из полосы.

Каретки я сделал на основе подшипников 6201. У двести первого диаметр внутренней обоймы 12 мм. Что облегчает изготовление оси, так как есть такой металлопрокат и ничего не придётся точить. Из круга 12 мм я и вырезал оси подшипников:

Кронштейны кареток сделал из полосы 50х4:

Собрал всё вместе. Получились вот такие каретки:

Не спрашивайте меня, зачем я их покрасил! ![]() Вот знаете.... Есть некоторые такие непроизвольные действия, которые человек выполняет "на автомате", не задумываясь.... Вот представьте себе, что вы стоите у холодильника, а у вас в руке магнит. )))) (Ваши дальнейшие действия?)

Вот знаете.... Есть некоторые такие непроизвольные действия, которые человек выполняет "на автомате", не задумываясь.... Вот представьте себе, что вы стоите у холодильника, а у вас в руке магнит. )))) (Ваши дальнейшие действия?) ![]()

... Вот и у меня в руке была кисточка с краской. Красил штангу а рядом с ней лежали каретки!! ))) О том, что их неудобно будет приваривать, я вспомнил потом))))

Теперь нужно собрать полотна створок. Изначально я задумал сделать створки из профлиста, а обрамление их - комбинированное. Верх и низ - металл, боковые - дерево.

Почему верх и низ из металла, думаю, понятно. Учитывая вес совсем не лёгеньких створок, каретки желательно приварить. А снизу мне нужен швеллер, чтобы он скользил по фиксаторам, расположенным внутри его.

Объясню, почему не всё из металла. Профлист у меня старый, сделан ещё по ГОСТу, а не по ТУ. ( Он, имея толщину 0,5 мм, толще и значительно тяжелее современного с такой-же заявленной толщиной. Потому что 0,5 в нём - это наименьшая толщина металла! А, учитывая, что при его изготовлении, металл в вертикалях рёбер растягивается, то катали его из 0,75. К тому-же, даже заявленные 0,5 - это толщина самого металла, без учёта толщины слоя цинка с двух сторон, которая тоже сделана по ГОСТу. И, главное, его реальная ширина - 1200 мм. А по ТУ профлист делается из листа 0,5, шириной 1200мм, и его реальная ширина меньше и зависит от высоты профиля. (Чем выше профиль - тем уже лист. И мало того, что на вертикалях металл растянут, так и толщину его сейчас считают общую - металл+цинк(если есть)+полимерное покрытие. Т.е., металла там 0,3 в лучшем случае! Как я люблю шутить, "В моём детстве шоколадку "Аврора" заворачивали в более толстую фольгу, чем ваш профлист" ![]() ). Но, хоть мой и широкий, но ширины трёх створок мне всё равно, не достаточно, чтобы с нахлёстами перекрыть фасад навеса, равный 3 метра, 80 сантиметров. Поэтому я решил добавить ширины, используя доски.

). Но, хоть мой и широкий, но ширины трёх створок мне всё равно, не достаточно, чтобы с нахлёстами перекрыть фасад навеса, равный 3 метра, 80 сантиметров. Поэтому я решил добавить ширины, используя доски.

С изготовлением досок не заморачивался. Просто купил в строительном супермаркете сразу сухие и строганные двухметровые доски-"двадцатки". Четыре штуки взял шириной 10 сантиметров и две (на среднюю дверь) - шириной 15 сантиметров. Сразу покрасил их в коричневый цвет:

Пока сохнут, изготовил верхние несущие планки. Использовал для этого профильную трубу, сечением 20х30 мм:

В прорези вставил каретки (предварительно очистив их от краски ![]() ) и приварил. В качестве шаблона использовал сверло 10 мм:

) и приварил. В качестве шаблона использовал сверло 10 мм:

Нижнюю направляюшую сделал из такой-же трубы, срезав одну стенку:

Подготовил листы профнастила нужной длины.

В верхнем и нижнем торцах на ширину 30 мм (размер трубы) срезал выступающие рёбра:

Торцы досок подпилил так, чтобы они входили в прорези профтруб:

И собрал створки. К трубам лист прикрепил саморезами с прессшайбой и сверлом ("металл-металл"), к доскам - саморезами по дереву, предварительно пробивая острым пробойником профлист в месте их заворачивания:

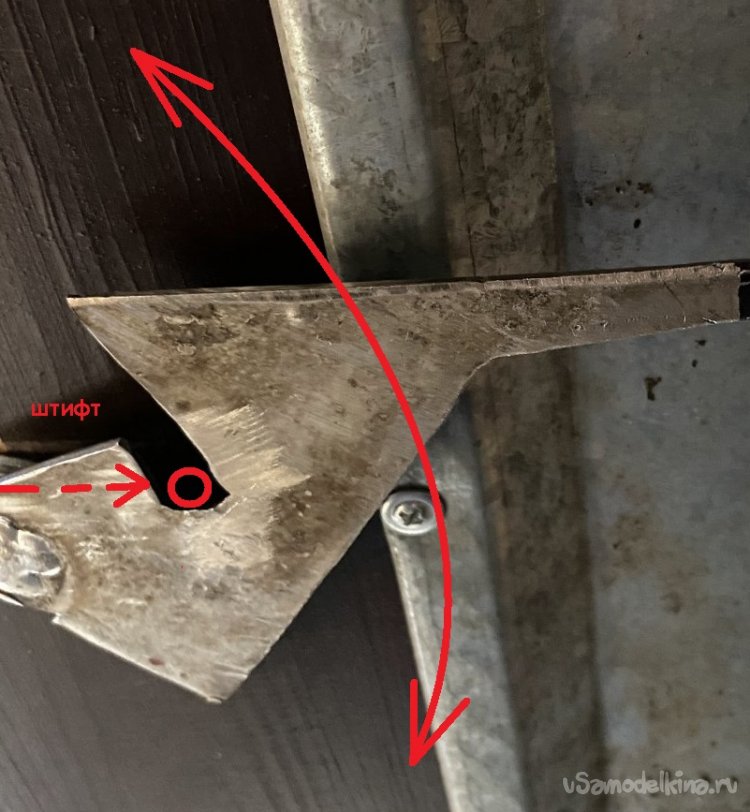

Двери были навешены. Приступил к изготовлению нижних штифтов-фиксаторов. Так как расположены они будут практически на улице и на уровне земли, изготовить я их решил из нержавейки. Подыскал в своём металлоломе листовой кусок и стержень. Сначала приваривал и обрезал стержни к площадке, потом вырезал всё:

Закрепил получившиеся конструкции к бетонной площадке, подложив гидроизол:

Теперь при перемещении створок, нижние швеллеры скользят по штырям, которые не позволяют створкам отклоняться в поперечной плоскости. Благодаря прорезям, ослабляя шурупы, можно регулировать положение нижней части створок.

Чтобы скрыть верхнюю шину и механизмы, подобрал длинную доску. К сожалению, новой, красивой доски такой длины у меня не нашлось. Доска была старая и серая. У меня были коричневые планки из жести, (Я иногда заезжаю на предприятие по изготовлению профлиста и доборных элементов. Там во дворе лежит куча выбраковки, которая продаётся за копейки. Вот там и купил когда-то. Думал использовать, чтобы накрыть выступ фундамента дома, но, как это часто бывает, там получилось другое решение). Оббил ими доску-карниз.

Повесил доску на место. Заодно оббил такими же планками лобовую доску. Получилось очень даже симпатичненько))))

Теперь самое трудное...

Замок!

Навесные замки терпеть не могу. Конечно, в некоторых случаях они нужны! Но уж больно неудобны тем, что для их открытия нужны свободные обе руки! А тем более, в хозпостройке, куда ты, обычно, что-то несёшь, или, откуда что-то выносишь. Ведь, это "что-то" в любом случае, придётся куда-то ставить, или вешать на время открывания/закрывания замка! А если груз неудобен? (подушка, к примеру))). А, если мокрая погода, или снег?

Короче, замок должен быть врезной!

Но это легко сделать в распашной двери! А в откатной как?...Язычок стандартного врезного замка двигается вперёд-назад.... Как и сама дверь...

Придумал! И опять без вложений!))))

У меня был вот такой замочек от промышленного металлического шкафа для переодевания:

Именно его я решил использовать. И ещё - вот такую старую дверную ручку, которую нашёл в запасах и подобрал к ней квадрат:

Она добротная и, что немаловажно, хорошо подпружинена!

Механизм защёлки, рождённый теоретически в мозгах, сперва нарисовал на картоне и вырезал:

Потом изготовил его из нержавейки:

Приварил квадрат:

В дверьке просверлил отверстие и вставил механизм квадратом в него, подложив шайбы:

Доработал ручку. Просверлил в ней сквозное отверстие:

Одел на квадрат, просверлил и его. Сперва думал нарезать резьбу под винт. Но потом, учитывая не особое качество стали квадрата, просто ввернул саморез по металлу, зафиксировав квадрат в ручке:

Зажал в шуруповёрт болт М10 и болгаркой обточил его шляпку:

В правой створке, к которой будет закрываться основная дверь, просверлил отверстие и установил этот болт, зажав с двух сторон половинками распиленной гайки:

Всё! защёлка работает! Хорошо подпружиненная ручка удерживает её переднюю часть поднятой вверх. когда я закрываю дверь, её наклонная часть, накатываясь на штифт, смещает её вниз. А потом она опять подскакивает вверх, "поймав" штифт в прорезь!

Закрыл дверь изнутри, отметил нужную длину "хвоста" и загнул на нём кольцо:

Теперь снаружи защёлка открывается ручкой, а изнутри - нажатием на кольцо.

Осталось смонтировать замок! Немного его доработал - загнул под прямым углом конец запорной планки:

В доске, под ручкой, просверлил отверстие под установку замка;

Так как он был предназначен для установки в тонкую жестяную дверцу, и резьбы не хватало, я с обратной стороны перьевым сверлом, предварительно сделал выборку под шайбу и гайку:

И установил замок.

В закрытом положении его запирающая планка подпирает выступ защёлки и не даёт нажать ручку:

В открытом положении ничего не мешает ручку нажать и высвободить штифт:

Единственное неудобство - конструкция замка не позволяет извлекать ключ в открытом положении... Но, может, это и к лучшему. Не буду забывать закрывать, уходя)))

Осталось придумать замки для двух других створок. Тут я не особо мудрствовал! Просто купил и установил на столбы две задвижки С левой стороны она просто подпирает саму створку, которая в закрытом положении получается вровень со столбом. С правой, где створка с нахлёстом, использовал уголок в качестве упора для задвижки:

Ну вот, собственно, и всё! Делал я это летом. Просто, некогда было описать. Так что сейчас уже полгода как эксплуатируется. Всё очень удобно.