Мира и добра! ![]()

Хочу поделиться с вами и пообсуждать мой очередной творческий проект. ![]()

«Родилась» самоделка вообще спонтанно. Очередной раз, просматривая подписки на «Авито», приглянулся мне один вариант, машинка швейная, времен СССР, но меня больше станины интересуют. Вот и в этот раз, машинка швейная ПМЗ, а станина от Наумана и цена, за все это удовольствие, демократичная, даже поторговался. Вариант для покупки, что надо. ![]()

В результате имеем станину со столом и рабочую машинку (со слов продавцов).

Стал я думать, что с этим «богатством» делать. ![]() Первая мысль была восстановить ЛКП станины, намыть стол, машинку и использовать по назначению, прикупил даже приводной ремень. Отказался я от этого варианта, т.к. в домашнем интерьере этот «набор», не совсем бы смотрелся, тем более «Франкенштейн», собран из разных производителей и «Брат Самодельщик», в свое время, кофр «модернизировал», заплаткой из-под банки с кофе. Был у меня уже опыт работы со станиной, стол во стол во флигеле отличный получился. Но предыдущая станина, от швейной машинки фирмы "Зейдель и Науманн", была больше и выглядела посолиднее, так что от варианта с еще одним столом, я тоже отказался.

Первая мысль была восстановить ЛКП станины, намыть стол, машинку и использовать по назначению, прикупил даже приводной ремень. Отказался я от этого варианта, т.к. в домашнем интерьере этот «набор», не совсем бы смотрелся, тем более «Франкенштейн», собран из разных производителей и «Брат Самодельщик», в свое время, кофр «модернизировал», заплаткой из-под банки с кофе. Был у меня уже опыт работы со станиной, стол во стол во флигеле отличный получился. Но предыдущая станина, от швейной машинки фирмы "Зейдель и Науманн", была больше и выглядела посолиднее, так что от варианта с еще одним столом, я тоже отказался.

Все собирался я добавить обновку к мангалам (один прогорает уже, а второй маловат бывает), и вот этот момент настал. Пригодится станина, как основание, для нового мангала, а одну панель из нержавейки от старого, использую как столешню.

Из игольницы, после хромирования получится небольшой «скрытый декор» во флигеле, а стол с машинкой отдал в музей народного творчества.

Вот такая предыстория получилась, а дальше буду описывать как я делал «Наусмангал».

Материалы и инструменты: ![]()

Материалы:

- Болты мебельные М6, шайбы, гроверы, гайки (нержавейка).

- Краска жаростойкая.

- Лист просечно – вытяжной (ПВЛ – 4).

- Петли накладные.

- Полоса металлическая.

- Ручки.

- Станина от швейной машинки.

- Термометр.

- Цепь №3 короткое звено.

Инструменты:

- Автомойка.

- Дрель.

- Измерительный инструмент.

- Керн, молоток.

- Кисть малярная.

- Круги шлифовальные и отрезные.

- Ключи гаечные по работам.

- Маркер.

- Сверла по назначению.

- УШМ.

ШАГ 1. Газовый баллон.

На пункте приема металла, удалось подобрать баллон, похож на АГГ – 130, от ГБО автомобиля, в «хорошем» состоянии, который был «торжественно» доставлен на место и намыт, вместе с собранной станиной. Баллон подозрительно тяжелый был, да и на приемке мужики предупредили о том, что баллон не пустой и не стравленный, т.е. не подготовленный к утилизации.

Смотреть со звуком! ![]()

Довольно прохладная осень с ветренной погодой, располагали подготовить баллон к резке. Расположил баллон в козлах, проложив обрезки полос из монолитного поликарбоната, для лучшего скольжения при переворачивании. Призвав всех святых, соблюдая все, что можно соблюдать, начал потихоньку ослаблять(*) крепежные винты мультиклапана…. ![]() Когда «пшшш» закончилось, полностью открутил и извлек мультиклапан. Оказалось, что баллон совсем не пустой…. Перевернув баллон горловиной вниз, банально слил содержимое в землю. На фотографии видно по инею, сколько в баллоне сжиженного вместе с конденсатом было, а сколько еще «улетело», пока травил. Вот поэтому баллон и был тяжелый. Полностью залил баллон водой и слил ее, простоял он еще открытым и пустым несколько дней, для выветривания отдушки. Будем считать, что баллон к резке готов.

Когда «пшшш» закончилось, полностью открутил и извлек мультиклапан. Оказалось, что баллон совсем не пустой…. Перевернув баллон горловиной вниз, банально слил содержимое в землю. На фотографии видно по инею, сколько в баллоне сжиженного вместе с конденсатом было, а сколько еще «улетело», пока травил. Вот поэтому баллон и был тяжелый. Полностью залил баллон водой и слил ее, простоял он еще открытым и пустым несколько дней, для выветривания отдушки. Будем считать, что баллон к резке готов. ![]()

ШАГ 2. Разметка, резка, сверление и зачистка.

Срезал защитное кольцо мультиклапана.

Разметку начал от казенного продольного сварного шва, используя его на будущем корпусе мангала, как ребро жесткости. Горловина как раз оказалась слева сверху, что очень подходило, для установки термометра. Отмерив внешний полукруг (Пи*R) отчертил линию, обозначающую «центр» отверстий для шампуров (Ш) и разделил ее на 10 частей, для удобства измерения. Отмерив на верх 100 мм., от линии (Ш), отчертил параллельную прямую, обозначающую стык крышки и корпуса мангала и соответственно крепления петель. От линии (Ш), отступив 25 мм., обозначил линии под прорези, для решеток «барбекюшниц», длинами по 300 мм. Края крышки обозначили штатные сварные швы полусфер баллона. Разметил места крепления петель. Решил использовать 4 петли, так как крышка получается массивная. Вообще, была мысль разделить крышку на 2 части, но в последствии я отказался от нее, т.к. получается ещё один стыковочный шов, а из-за разности температур, конструкцию может «повести».

Накернил центра отверстий, края линий и углов. Помощники – контролеры, помогали и контролировали. ![]()

Так как металл довольно толстый, для облегчения физической работы, все отверстия начал сверлить под диаметр 4 миллиметра, далее рассверливал на 6 мм., а отверстия под шампур, с переходами до 13 мм. Отверстия около швов полусфер, дались с трудом, металл там двойной и походу подзакаленный от сварки, сверла синеют и стачиваются, хотя не сыромятные, «запорол» (**) несколько. ![]() Не стал я рассверливать крайние отверстия под шампур, можно будет вставлять тонкий пруток поперек жаровни и при надобности, устанавливать длинный шампур вдоль.

Не стал я рассверливать крайние отверстия под шампур, можно будет вставлять тонкий пруток поперек жаровни и при надобности, устанавливать длинный шампур вдоль.

Прорезал металл по размеченным линиям. По углам крышки не дорезал перемычки миллиметра по 3- 4, для удобства, при последующей зачистке баллона от краски.

Снял заводскую краску и зачистил ржавчину.

ШАГ 3. Подготовка и покраска.

«Прикинул» баллон к станине и отметил на нем места сверления отверстий в нижней части, для крепежа. Разрезал перемычки. «Шкуранул» внутреннюю часть баллона, снял фаски и заусенцы. Ради интереса, замерил полезную ширину, она оказалась около 370 мм., а длина крышки составила 810 мм. Просверлил установочные отверстия в корпусе и крышке. Покрыл корпус мангала и крышку жаростойкой краской. Честно, такой краской пользуюсь первый раз и не знаю как она будет «держаться» при эксплуатации. ![]()

Шаг 4. Сборка.

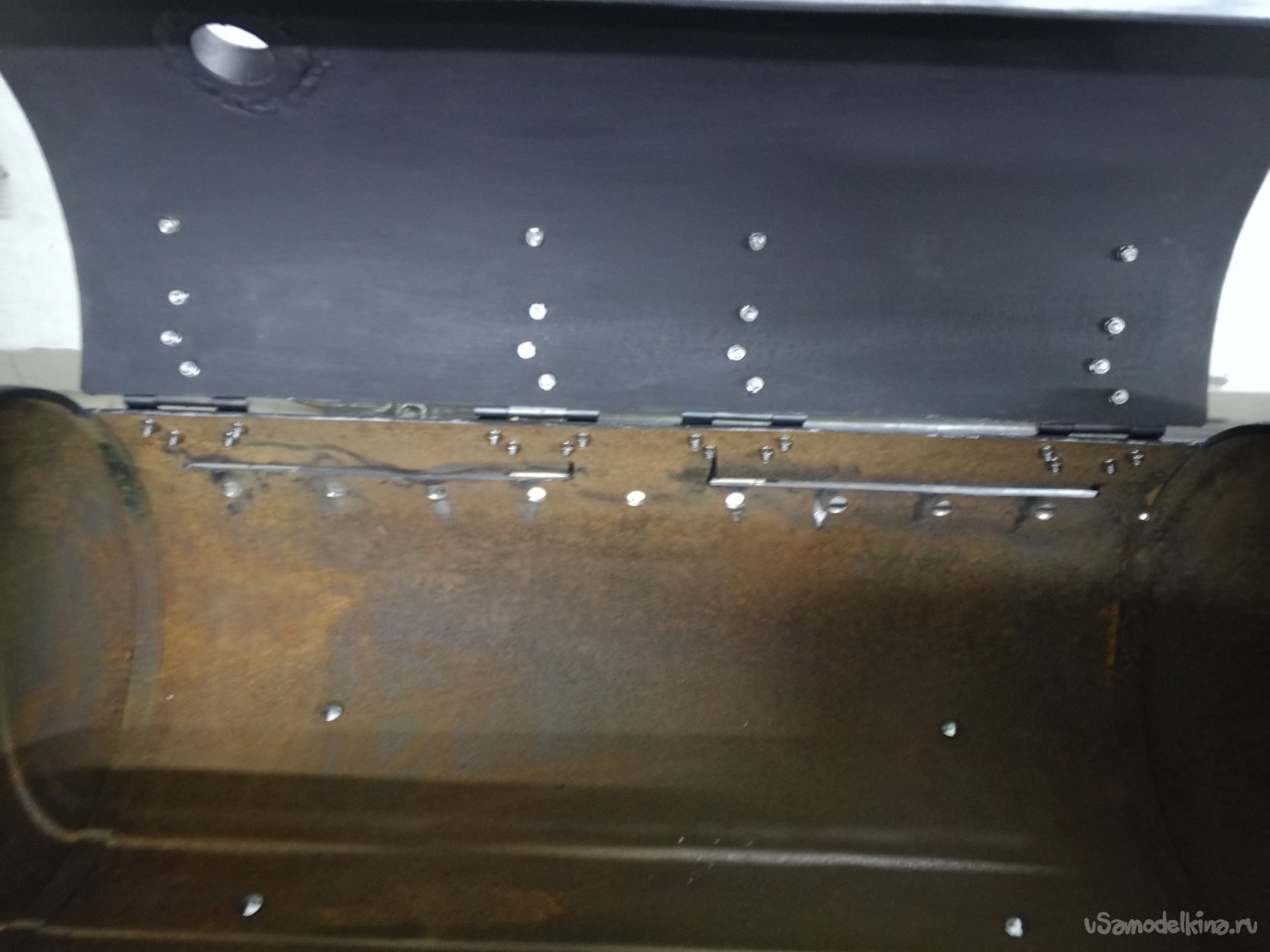

Заворонил петли и ручки к крышке мангала (теперь уже можно так называть).

Используя мебельные болты, установил нижнюю часть мангала на станину, а метизами из нержавейки, соединил воедино все остальные детали.

Шаг 5. Наряжаем.

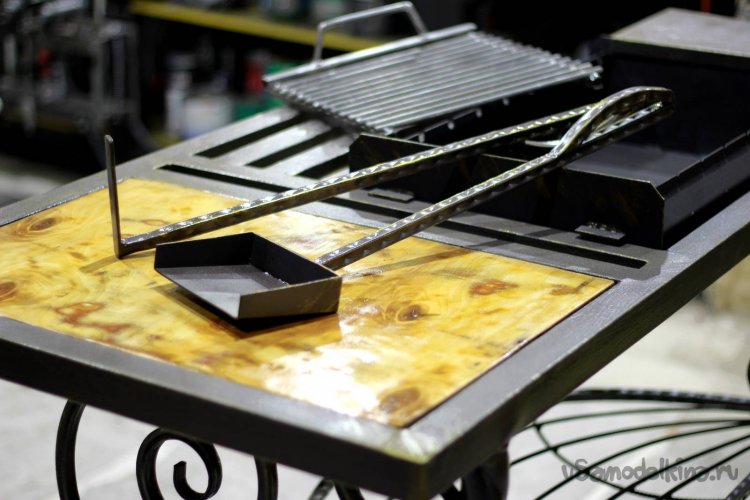

Для столика использовал одну из панелей нержавейки, от старого мангала. Прикрутил 2 отрезка металлической полосы на штатные отверстия станины, подсунув один конец под корпус мангала, а другой засверлил и закрутил болт с гайкой, как ограничитель панели. Панелька просто вкладывается между торчащими болтами.

Используя круглую, металлическую деталь от разобранной Б\У люстры, закрепил термометр в крышке, на горловине.

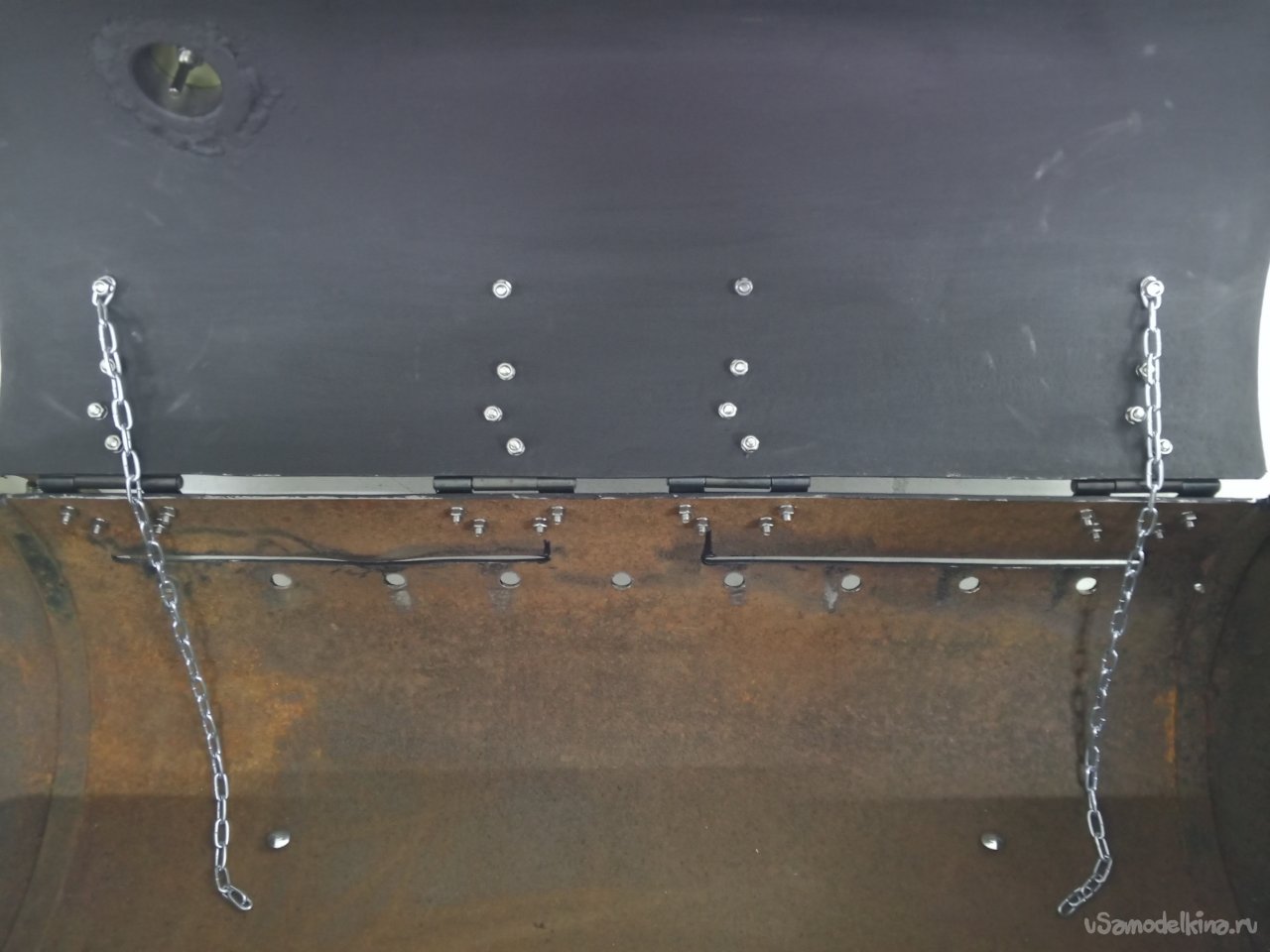

Так как крышка конструктивно получилась довольно-таки массивная, необходим был какой-то ограничитель, или упор, для того чтобы при откидывании крышки, она не завалила всю конструкцию Наусмангала назад, но и удерживалась бы в вертикальном положении. Нижний упор ставить не вариант, т.к. из-за него будет выворачивать петли. Вышел из положения, установив 2 отрезка цепей, закрепив их за крепежные винты петель и дополнительно просверленных отверстий в сферах. Длину цепей отрегулировал так, чтобы крышка была с противовесом немного назад. Длина цепей с запасом и в любой момент поддается регулировке.

Для лучшего притока воздуха и поддержания горения, на дно заложил колосники, в виде двух отрезков по 400 мм., от листа просечно – вытяжного (ПВЛ – 4). Ширину колосников, или глубину их залегания определю на практике, отпиливая крайний ряд «волн», на данный момент, она составляет 300 мм.

ШАГ 6. Приятные ощущения.

Ну вот и дело, сделано. Солидно, монументально…. ![]()

Жарить будет, даже не сомневаюсь, проверено на «старом» мангале и даже без колосников. ![]()

P.S. Немного короткого юмора: ![]()

– Учительница: «Вовочка, ослаблять(*) – это глагол, а не жена осла…»

- «Начальник! Я все три детали «запорол» (**)… Дак я же тебе всего две давал? «Образец тоже «запорол» …

УДАЧИ!!! ![]()