Известно, что для работы с деревом на токарном станке необходимо иметь, как минимум, два основных резца - реер и мейсель. (Хотя я, в процессе испытания станка обошёлся одной-единственной дедовской стамеской. Но не век же мучаться...))))

Реер - резец для первичной, грубой обработки. Им выравнивают заготовку, и делают её цилиндрической. В процессе этой работы на резец приходятся нешуточные ударные нагрузки, поэтому форма реера должна обеспечивать его жёсткость, и, в то-же время, позволять контакт с заготовкой только малой площадью режущей кромки. Как правило, он имеет жёлобообразную форму с закруглённым концом. (Изредка обходятся только закруглённым концом). Заточка у реера односторонняя.

Мейсель - резец для точной обработки. Он имеет скошенную режущую кромку и двустороннюю заточку.

Резцы должны быть изготовлены из очень твёрдой стали. Поэтому, в качестве материала для них я решил использовать очень старый плоский напильник, который был выпущен в 70-х годах прошлого века. Как инструмент он уже своё отслужил - затупился, да и в некоторых местах появилась коррозия. Но как заготовка для резцов он подойдёт как нельзя лучше! Качество стали в СССР было достаточно хорошим, и, что главное, тогда не заморачивались зонной закалкой! Сталь напильника имела всегда одинаковые свойства и на рабочей поверхности, и внутри инструмента.

Вот что мне понадобилось для изготовления резцов:

1. Старый широкий плоский напильник (Это может быть рашпиль. Но у меня был драчёвый).

2. Обрезки тонкостенной металлической трубы, диаметром 25 мм.

3. Рукоятки для молотка.

Кому лень читать, тот может посмотреть процесс изготовления резцов в этом видеоролике:

А мы пока приступим.

Я не первый, кто делает резцы из напильников. Просматривая информацию по этой теме, я видел, что, в основном, люди всегда отпускают напильник, потом обрабатывают и закаляют заново. Я же решил отказаться от отпуска с последующей закалкой...

Попробую объяснить...

Закалка стали - достаточно сложный технологический процесс!!! Для того, чтобы произвести её правильно, необходимо, как минимум, знать марку стали и её свойства! Да ещё и обладать оборудованием, позволяющим точно контролировать необходимую температуру.

В домашних условиях люди часто закаливают сталь... И думают, что хорошо получается... Но, именно, думают... На самом деле, получается хорошо только у мастеров с огромным опытом, и то, если они знают, с какой именно сталью имеют дело... Конечно, нагретый до устойчивого свечения металл, который резко охладили, в любом случае, существенно прибавит в твёрдости. (если, конечно, данный сплав поддаётся закалке). Но вот, воссоздать заводскую закалку в домашних условиях вряд-ли у кого-то получится без хорошей печи, или горна и соответствующих справочников. И уж, тем более, я не верю, что что-то толковое может получиться у тех, кто на кухне греет напильник на газовой плите, или при помощи дешёвой бытовой газовой горелки!!! )))))

Поэтому я решил при изготовлении сохранить "родную" закалку напильника. Абразива пойдёт, конечно, в разы больше, но с этим смиримся... Главное - качественное изделие на выходе.

Для начала я распилил при помощи болгарки напильник на две равные части. (Померил длину (с хвостовиком!) и разделил на половину.). Разрез проводил очень аккуратно, постоянно опуская напильник в воду после секундного касания отрезным кругом. Резал сразу под углом :

Начал я с изготовления мейселя. Заниматься высчитыванием углов я не стал! Ведь любой человек, знакомый с заточкой инструмента, знает, что нужный угол можно точно соблюсти только, если заточной инструмент имеет опорную планку (или тиски), которая регулируется транспортиром. В любых других случаях, когда толщина даже карандашной разметки даёт колоссальную погрешность для угла, и уж, тем более, если при заточке необходимо выдержать угол на плоскости, которая сама расположена под углом....Это всё так-же легко осуществимо, как и правильная закалка при помощи бытовой газовой горелки! ))))

Так что, точить я буду на глазок!!! И угол выберу тоже такой, "чтоб нормально было".)))То есть, сначала "по наитию" определю нужный угол заточки, потом заточу ... чуток до него не дотягивая... А когда попробую уже работать - переточить побольше не составит труда... Если это понадобится...

Заточку производил тоже при помощи болгарки, снабдив её зачистным кругом. Метод - как и при резке: секунда-две чистки - окунание в воду...

Ушло у меня на это несколько часов и полтора новых зачистных круга!... Эх-х, хорошую сталь в СССР делали. А ведь, помните? Мы тогда вовсю критиковали качество??? Пересказывали какие-то легенды про то, что "вот за границей железо - это железо!" )))...Видимо, мы просто плохого тогда не знали... ))))) И легенды те были из того-же цикла, что и "На японский телевизор гарантия 25 лет! А если его вскрыть - внутри всё сгорает!" ))))

Окончательную заточку я производил вручную. Круг болгарки вращается уж очень быстро. Ставший уже тонким конец кромки посинеет моментально. А этого допускать нельзя. А потому, расстелил лист наждачки - и вперёд!!! Ручками! )))

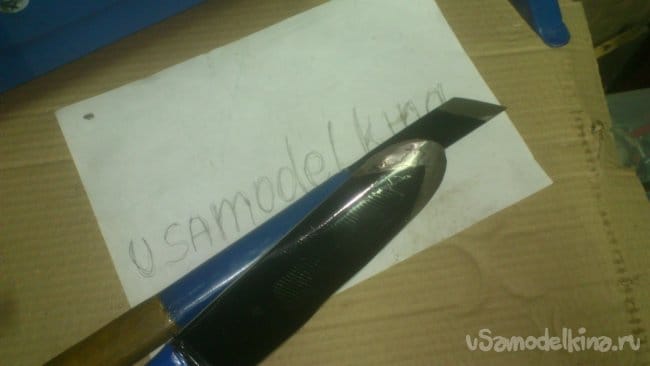

Далее пришла очередь лепесткового круга. Им я зачистил и убрал насечки:

Теперь будем делать рукоятку. У меня в запасе всегда есть различные черенки и рукоятки - для лопат, грабель, и прочих топоров и молотков. Я их сам не делаю (жалко времени), просто покупаю готовые "чтобы были". На этот раз я решил использовать рукоятки для молотков :

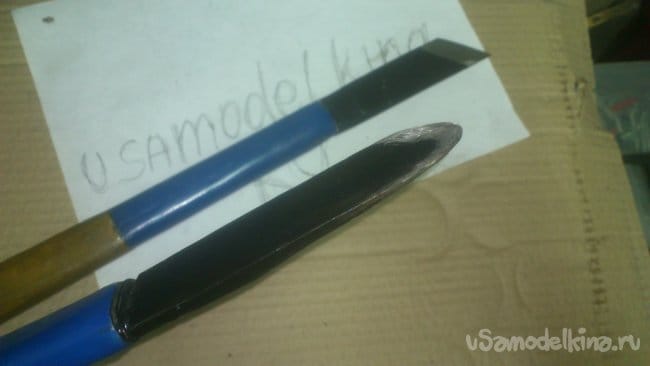

Чтобы её усилить, я отыскал в своём "металлоломе" кусок тонкостенной (не водопроводной) трубы, диаметром 25 мм, и отрезал кусок 15 см:

Расположив трубку между двух досок, я "кувалдочно-ударным методом" немного сплющил её, сделав её сечение овальным:

Потом подогнал рукоятку от молотка под размер этой трубы... Надо бы это ножом сделать... Да только лень-матушка.... Обошёлся болгаркой, на которой всё ещё был одет лепестковый круг.... А ну и что, что пыльно?!!!!

Место посадки трубы обильно обмазал столярным клеем:

И обсадил трубу на рукоятку:

Просверлил отверстие под хвостовик:

Болгаркой сделал пропил:

(обычным отрезным кругом по металлу. Знаю-знаю, что нельзя так! Что от дерева круг может сгореть и разрушиться.... Только это - в теории. А тут - резанул, да и ладно...)))

Закрепил вот таким образом лезвие с упором в дерево:

И набил рукоятку, обильно смазав перед этим клеем хвостовик, и залив немного клея в подготовленное для него отверстие. Мейсель, можно сказать, уже и готов:

(Отдельно остановлюсь на том, зачем я использую клей. Здесь был специальный столярный ПВА, но часто использую и просто ПВАд. И мне уже писали, что, мол, я должен учить матчасть, потому как приклеить металл к дереву таким клеем невозможно....)))

Я и не собираюсь этого делать!!! Всё, что я собираюсь - исключить капиллярное просачивание влаги к металлическим хвостовику и окантовке инструмента!!! Когда мы осаживаем инструмент, клей под давлением впитывается в волокна дерева! Кроме того, им обмазан хвостовик (окантовка), и его слой там тоже остаётся. И набитый таким методом напильник, даже если его забыли под дождём, через некоторое время не вывалится из рукоятки, являя миру шоколадно-коричневый хвостовик и такого-же цвета отверстие в пересохшем дереве! ))))

Кроме этого, смоченное жидким клеем дерево при забивании не так подвержено растрескиванию, да ещё и клей выступает в роли смазки, упрощая процесс.)

Теперь из оставшейся части напильника я хочу изготовить реер.

При помощи зачистного круга начинаем делать жёлоб (опять-же, не забывая охлаждать!).

Отрезным кругом "отсекаем лишнее":

У этой части напильника нет хвостовика. Пришлось его вырезать:

На этот раз с охлаждением не заморачивался, естественно... Мало того, потом ещё и специально отпустил. Ведь хрупкий хвостовик инструмента - большое зло)))). Не фотографировал этот процесс... Просто опишу...

Греть горелкой не решился, дабы не повредить закалку всей заготовки. Опустил заготовку рабочим краем в банку с водой до половины, и просто поварил толстым электродом место основания хвостовика до тех пор, пока он весь не стал светиться. Дал остыть. При этом вода в месте касания слегка кипела, но её температура в банке (а значит и температура режущей части заготовки) позволяла легко держать в ней пальцы.... Потом просто снял зачистным кругом "электродную напайку".

Далее зачистным, а позже, лепестковым кругом продолжил формировать "жёлобообразное тело" резца, одновременно затачивая:

Рукоятку изготовил по той-же технологии, что и рукоятку мейселя.

После чего, как обычно, наступил этап "причёсывания самоделок" )))).

В концах рукояток просверлил отверстия для того, чтобы можно было вешать на гвоздик)))) И обработал пропиткой для древесины, которая осталась у меня после изготовления садовой скамейки.

Ну и покрасил металлические части инструментов...

P.S. Делал и фотографировал довольно давно. Больше недели назад. (Времени написать статью вечно не хватает. Пишу за несколько подходов). На сегодняшний день резцы уже много чего переточили.

По практическим результатам сделались небольшие изменения в мейселе: как и предполагал, угол скосов чуть уменьшил. И уменьшил угол скоса самой режущей кромки лезвия. С реером ничего не делал - выполняет свои функции отлично.

После заточки кромок обоих резцов отполировал их. (Нет фото этого процесса, потому что временно не имею полировочного станка. Из него я и сделал токарный)))). Пока руки не дошли собрать полировочный из "гидрофорного мотора". Поэтому ездил полировать к другу и не фотографировал.

В целом - работать удобно. Не тяжёлые. "Садятся" редко.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.