Хочу рассказать о своей самоделке на основе вентилятора (кулера).

Я решил сделать вытяжку для пайки.

Мне хотелось, чтобы она была не шумной, достаточно производительной и при этом выходная труба была бы небольшого диаметра, чтобы не сверлить огромные дыры в стенах.

Я решил использовать вентилятор из тех, которые применяются в компьютерах.

Почему ? Они бесколлекторные, поэтому мало шумные, достаточно производительные и долговечные.

У меня под рукой оказался такой:

Thermaltake

Питание 12 В, потребление 0,13 А. Меня это мало интересовало.

Мне нужно было знать его производительность.

И я полез в Интернет, по марке вентилятора TT-9025A, нашёл 56 CFM.

CFM - староанглийская мера скорости потока воды. Cubic Feet per Minute.

Но, она применяется сейчас и к потоку воздуха, к вентиляторам, например.

Пришёл к выводу, 56 CFM мне для этой установки пока достаточно, тем более, о том, что этот кулер хорошо дует, я знал по предыдущей работе с ним.

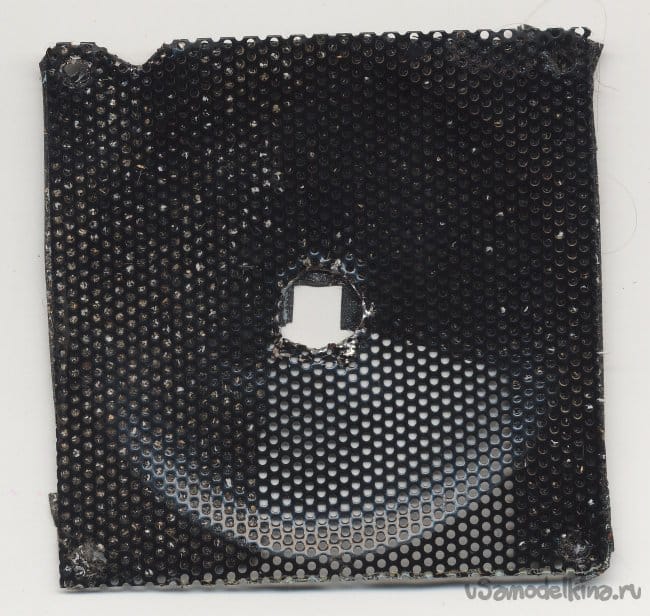

Декоративно – защитная решётка к нему у меня имелась, я её нашёл. Вентилятор достаточно мощный, скоростной, крыльчатка имеет семь лопастей и запросто посечёт пальцы. Как потом выяснилось, эта решётка помогла мне понять, как добиться положительного результата при изготовлении этой вытяжки.

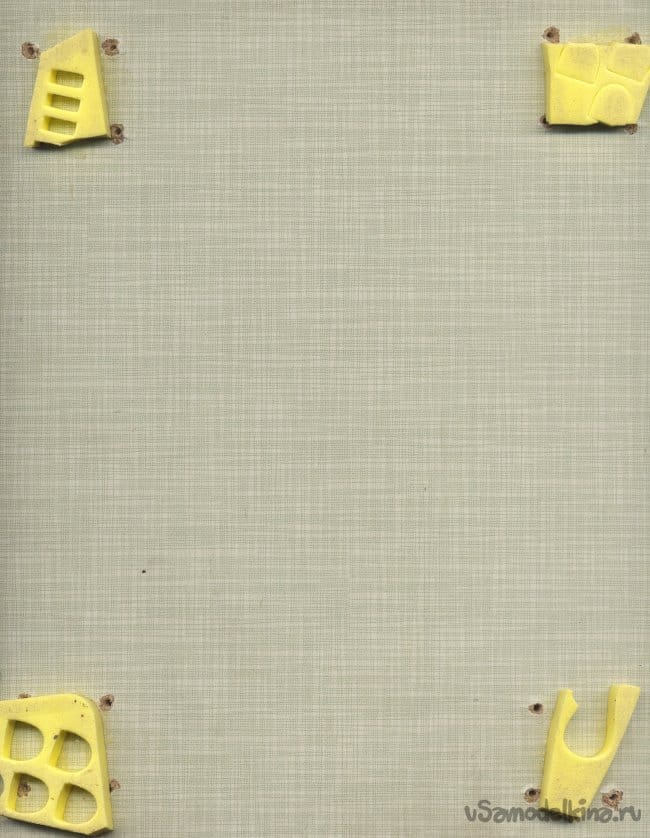

Нужно было какое – то основание, чтобы монтировать компоненты вытяжки.

Выбор пал на прямоугольную дощечку для мебели. Я на этой дощечке раньше собирал свои самоделки. Видны четыре приклеенных амортизатора из материала упаковки китайской лазерной указки.

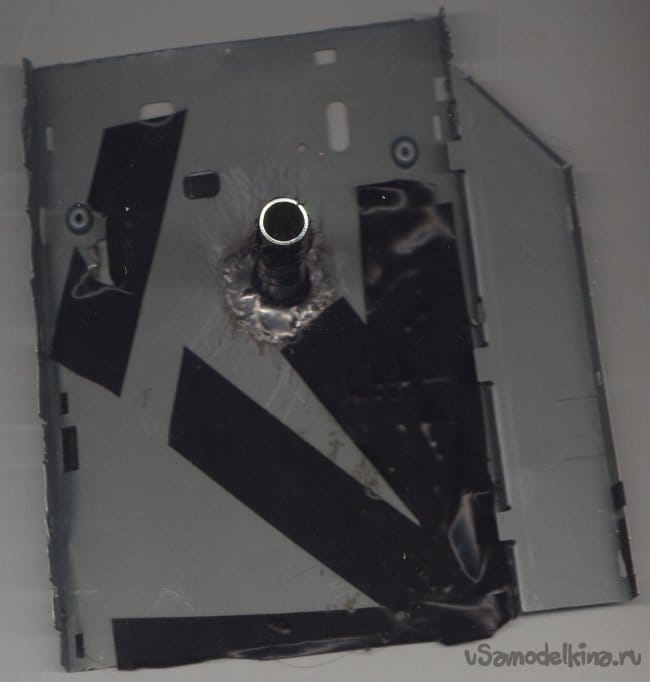

По моей задумке, требовались жестяная пластина и трубка диаметром миллиметров десять, чтобы их можно было спаять. Увидел крышку от разобранного, отслужившего своё, привода CD ROM и рамный дюбель со сбитой резьбой.

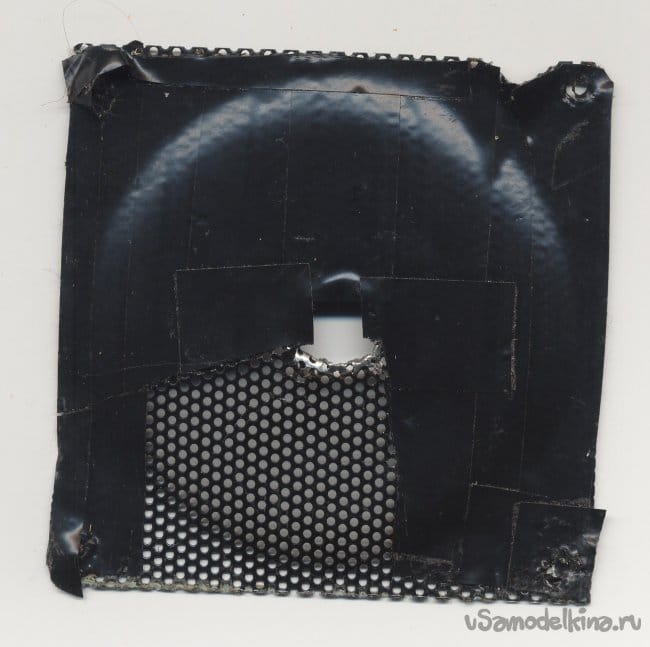

Сварганил из этого выходную часть вытяжки. Грубо порезал ножницами по металлу крышку привода. Распрямил пассатижами и молотком. Разметил в железяке отверстия под трубку и для соединения с вентилятором. Накернил и просверлил отверстия сверлами нужных диаметров.

Зачистил края отверстия под трубку и один конец внешней части от негодного рамного дюбеля. Припаял трубку к железке. Я применил, так называемый, паяльный жир. Он неплохо паяет стальные детали. И при этом не растекается, как некоторые другие активные флюсы. То что детали стальные, сначала проверил магнитом.

Паял двумя паяльниками одновременно, так как прогреть железки трудно. Одним паяльником 80 Ватт грел, а другим, 40 Ватт, собственно, и паял. После охлаждения конструкции, остатки паяльного жира смыл растворителем 646. Проверил прочность соединения и нет ли щелей по окружности пайки.

В трубке от рамного дюбеля имелись прорези (по принципу его работы). В крышке дисковода тоже были разного назначения прорези и отверстия. Замотал, заклеил изолентой.

Когда я прикидывал, как буду собирать конструкцию, прежне всего внимательно осмотрел кулер с боковых сторон. На одной из них я обнаружил стрелки, показывающие, в каком направлении вращается крыльчатка вентилятора и куда он дует. Соответственно, провод питания я вывел в сторону и дополнительно закрепил хомутиком.

После этого разложил все составные части последовательно, согласно своей идее создания данной вытяжки. Потом соединил их саморезами. Саморезы пришлось подбирать разные по длине и резьбе. Вкручивал и выкручивал их не один раз.

После этого, используя небольшие металлические уголки и саморезы по дереву, я закрепил всю конструкцию на основании.

Наступил самый волнующий момент. Опробовать установку в действии.

Согласно полярности проводов кулера (как обычно, плюс – красный), я подключил к нему свой лабораторный блок питания, предварительно выставив на нём напряжение 12 В.

Вентилятор начал вращаться. Первым делом я поднёс к декоративно – защитной решётке лист бумаги формата А4. Он притянулся к решётке. Значит, всё собрано правильно.

После этого я поднёс лист к выходной трубке. Лист отклонился. Тоже правильно. Но, он отклонился очень слабо. Такая вытяжка мне не нужна.

Тогда я начал колдовать с отверстиями и щелями. Это:

Щели в местах соединений составных частей установки, отверстия в декоративно -защитной решётке. Я надёжно заклеил всё, кроме решётки, качественной изолентой.

Странно, но вытяжка стала работать хуже. Тогда я стал отклеивать, иногда, срезать изоленту.

Результаты менялись хаотично.

Я начал заходить в тупик.

И, вдруг, я вспомнил про закон Бернули !

Который гласит о том, что в жидкостях и газах, при увеличении скорости потока, уменьшается его давление. И наоборот.

Я понял, что мне надо сделать плавную регулировку каким – то способом, а заклейкой – отклейкой изоленты я ничего не добьюсь.

По центру декоративно – защитной решётки я просверлил отверстие, соизмеримое по диаметру с внутренним диаметром выходной трубки.

И изготовил специальную, регулируемую заслонку или задвижку можно и так назвать.

Взял достаточно упругую пластину из какого – то сплава, от разобранной техники.

Вырезал ножницами по металлу нужную форму. На одном конце пластины просверлил отверстие для крепления. Обмотал пластину изолентой и приклеил накладку из упругого материала, который попался на глаза.

Долго изгибал пластину по – всякому, добиваясь того, чтобы заслонка перекрывала большое отверстие по центру декоративно – защитной решётки в нужной степени. При этом заслонка не должна самопроизвольно изменять своё положение. Для этого и нужна упругая пластина и накладка.

В результате получилось. Заслонкой стало возможно очень точно регулировать соотношение входящего и выходящего потоков воздуха.

Более того, мне удалось невероятное ! Заставить вентилятор рассчитанный строго на выдув, без изменения направления вращения крыльчатки, без перестановки его в корпусе, работать на всасывание !

Лопасти крутились в том же направлении, а кулер всасывал воздух !

Я решил удостоверится, что это не сон.

Надел на выходную трубку напальчник и плотно примотал его изолентой. В одном положении заслонки напальчник раздувался, то есть, в нём создавалось избыточное давление, а в другом положении заслонки он сжимался - в нём создавалось разряжение. При выключении питания вентилятора напальчник принимал обычную форму (давление в нём уравнивалось с атмосферным). При определённом положении задвижки, при работающем вентиляторе, движение воздуха отсутствовало, что не противоречит законам науки.

У меня сохранилось видео этого испытания. Прилагаю скриншоты из этого видео с моими пояснениями:

Общий вид установки сзади

На выходную трубку надет напальчник

Внутри напальчника повышенное давление

Внутри напальчника разряжение

Процесс регулировки заслонки

При резком изменении положения задвижки, за счёт изменения скорости и давления воздушного потока, возникал кратковременный, своеобразный звук, похожий на чмоканье. При работе в нормальном режиме на вытяжку или всасывание, работа вентилятора была практически не слышна, даже когда я находился рядом.

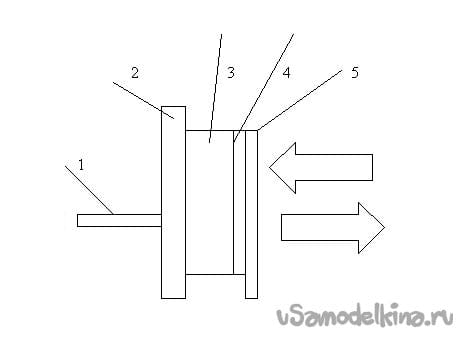

Теперь я покажу упрощённую схему установки.

1 – выходная трубка, к ней подключается гибкий шланг небольшого диаметра, который выводится за пределы помещения.

2 – пластина

3 – вентилятор (кулер)

4 – решётка декоративно - защитная

5 – регулируемая заслонка

Стрелки показывают, что воздух может двигаться в обоих направлениях или не двигаться вовсе (зависит от положения заслонки).

По прошествии некоторого времени, я решил усовершенствовать эту систему. Её габариты уменьшатся, а уровень шумности не изменится, мощность увеличится. Я знаю, как этого достичь.

Надеюсь, вам было интересно ознакомиться с моей самоделкой и, на основе изложенного, изготовить что – то подобное.

С уважением, автор.