Всем здравствуйте сегодня хочу вам рассказать про свой удачный опыт кузнечной сварки. Часто в сети вижу красивые ножи дамасской стали и завидую мастерам умеющим такое создавать. Так как все советуют ковать дамаск кажется что все легко и доступно для всех, но в жизни все не так просто. Я не раз пробовал и не один десяток килограмм металла испортил так и не смог сковать ни одного ножа даже с 10 слоями. Очень жаль конечно буду пробовать еще много раз и надеюсь все получится. Основная проблема это температура в районе 1200°C немного не догреешь не свариться немного передержишь сгореть в общем без опыта ни как к сожалению мне не у кого учиться лишь в сети смотреть. Недавно решил попробовать отковать нож в народе под названием ламинат. Для ковки ламината берут три или пять пластин одинакового размера отшлифованные в блеск чтобы сопрягаемые поверхности были идеально плотно прилегали к другу друга иначе будет непровар и нож не получится. Для своего ламината взял 3 вида стали с разным содержанием углерода.

Для работы понадобится инструмент

- Дрель

- Болгарка

- Горн кузнечный

- Инструмент кузнечный

- Сварка

- Грин дер

Материал

- Сталь для ковки

- Дерево для рукояти

- Кислота для травления клинка

- Клей для рукояти

Подготовка пакета

В центр пакета взял шх15 подшипник так как он хорошо режет и долго тупится на обкладки взял инструментальную сталь р6 мех пила и две пластины рессоры уже откованные. Перед сборкой пакета все тщательно шлифую на Гриндере затем зажимаю в тески, стягиваю все проволокой и перед сваркой окунаю в отработанное масло иначе при сварках между пластинами образуется окалина и металл не сварится. Обвариваю по бокам весь пакет по краям и один торец и даю остынуть немного на воздухе после полного остывания оставляю на некоторое время в масле после того как все пропиталось нагревать медленно пакет чтобы масло выпаривалось. После того как из торца перестал идти дым на пластинах образуется копать и она не даст образоваться окалина и металл сварится как нужно. Теперь завариваю торец и приступаю к ковке пакета. Особо ничего сложного нет нужно просто нагреть до нужной температуры и отковать в пластину. Нагреваю пакет до светло желтого цвета и отковал тяжелым молотом до толщены пластины 4 мм за один раз не стоит пытаться отковать пластину лучше нагревать чаще иначе при низкой температуре будет много непровара. Ну вот и все с ковкой закончил.

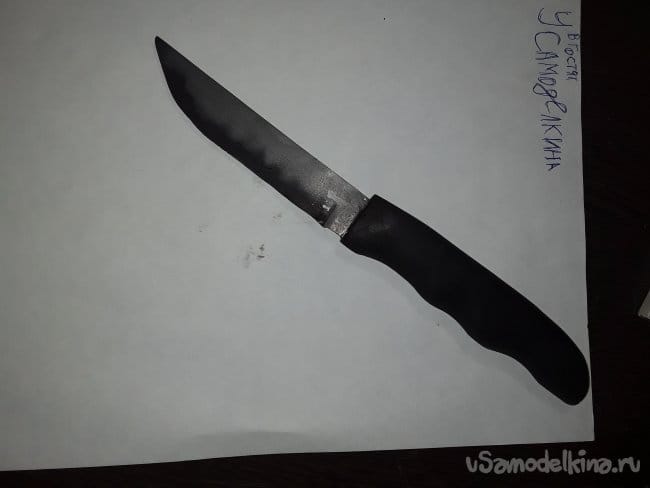

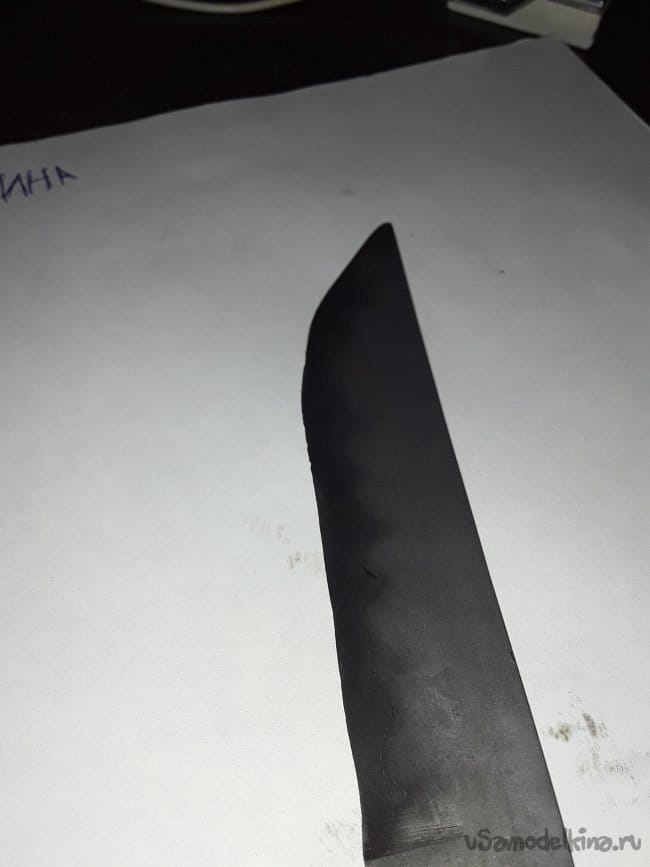

После ковки оставляю откованный пакет в горне остывать. Далее болгаркой отрезаю все лишнее по кроям и, для того чтобы решить что делать дальше травлю немного в кислоте и осматриваю на дефекты таковых не обнаружил. По шаблону рисую контур клинка и что могу отрезать болгаркой оставляя немного запаса самое главное не даю нагреваться клинку. После удаления лишнего довожу форму клинка на Грин дере, и шлифую плоскость ножа, убираю по ми немому иначе можно убрать нужный слой. После шлифовке плоскости толщена 3 мм вот и все делаю разметку и приступаю к формированию спусков. Для начала убираю немного и травлю немного и смотрю какой рисунок в общем можно дальше убирать лишний металл. После основных работ со спусками шлифую все в чистовую плавно меняя зерно бумаги и уже в конце довожу все вручную. Теперь приступаю к закалке клинка поискав в сети так и не нашел нужную информацию о температуре или о способе закалки. Решил производить закалку для шх15 потому что основные режущие свойства у шх15. Закаливаю в подсолнечном масле. Последняя процедура с клинком и самая важная это отпуск металла так как после закаливания клинок становится хрупким. Отпуск произвожу при температуре 180°C 1 час. Отпуск прошел, а клинок теперь черный предаю вид блеска клинку наждачной бумагой вот и все теперь осталось сделать рукоять и протравить клинок.

Для изготовления рукояти использую готовых сухой брусок березы так как хочу сделать тонированную огнем рукоять и брать для этих целей красивый кусок дерева не вижу смысла. Береза уже сухая сохла не один год из этой же партии делал рукоять и она мне очень понравилась очень крепкая. И так делаю разметку для отверстия под хвостовик и просверливаю нужного диаметра два отверстия. С начала хотел сделать и больстр, но потом передумал. Чтобы упростить себе работу острым ножом убираю все лишнее, что по силам, а остальное доработаю на Грин дере. Заливаю отверстие клеем, и забиваю клинья для надежной фиксации клинка в рукояти. После суток клей высох полностью и для защиты рукояти изнутри пропитываю льняным маслом в течении 2‐х часов. Для того чтобы получился красивый равномерный цвет дерева обжигаю газовой горелкой не вытирая масло с рукояти. После обжига шлифую тканью и воском ну вот и все рукоять готова.

Протравку рисунка произвожу в уксусной кислоте разведённой 1 к 1 так как протравка в других доступных кислотах мне не нравится, а в уксусной кислоте травится очень долго, но результат на порядок лучше, чем при протравке в агрессивном растворе хлор железа. Клинок провел в растворе 3 дня раз в сутки смываю с содой окислы и продолжаю травить и так на третий день смыл, окис и решил долго не держать. Промываю все в теплой воде с содой и все готово рисунок проявился результатом доволен. Ну вот как-то так сегодняшняя статья про мою первую успешную кузнечную сварку только жаль что ламината, а не дамасской стали. Это не главное немного наберусь опыта и может когда-нибудь все, получится с ковкой дамасской стали. Ножом в общем доволен только считаю что ламинат только для красоты ведь режет все таки один слой это шх15. Ладно не судите строго как мог, так и сделал всем спасибо за потраченное время и до новых Самоделок друзья.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозит лишение свободы до двух лет!