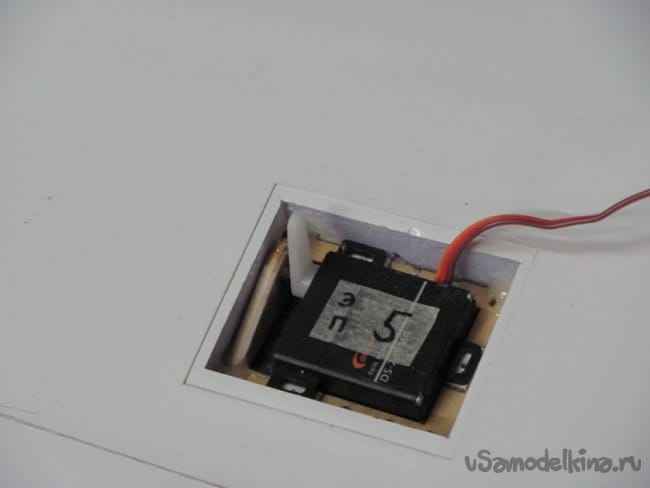

Довольно часто возникает потребность изготовить небольшие детали для авиамоделей из тонкого пластика. В очередной раз нужны обтекатели для сервоприводов планера. Недавно наконец закончился наш долгострой, матчевый планер класса F5J. Модель облетали и сейчас нужно пройтись по мелочам.

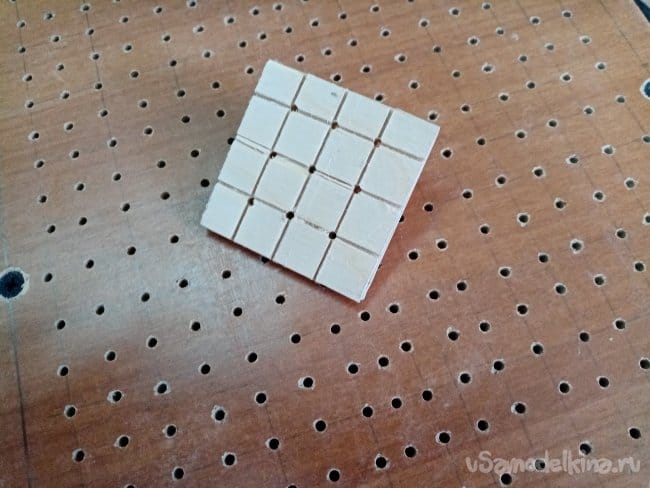

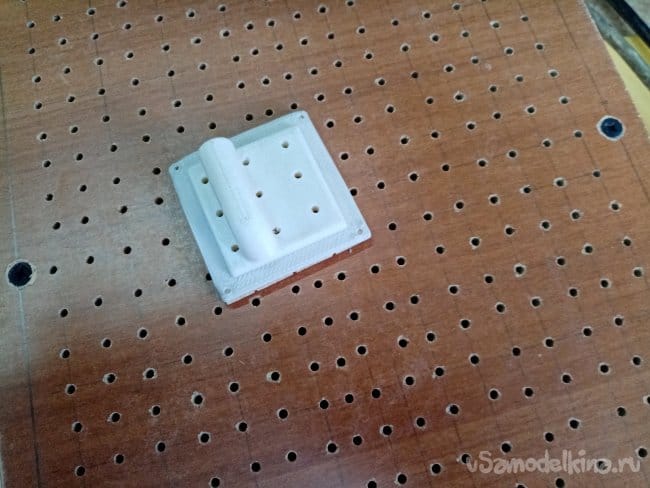

В частности изготовить обтекатели для тяг. Можно и не заморачиваться, но это явно недоделка. Наш товарищ Виктор распечатал на принтере шаблон такого обтекателя.

Технология проста и много всяких вариантов исполнения этого агрегата есть в интернете. Проанализировав информацию и наши потребности, решено изготовить вакуумный стол небольших размеров. Для изготовление методом вытяжки из пластика всякой небольшой мелочевки. Обтекателей сервоприводов, небольших фонарей кабины и капотов.

Сначала пробный обтекатель, нужно выяснить как будет работать приспособление.

Он предназначен закрывать колодец с сервоприводом. Улучшать обтекание торчащей из крыла качалки и тяги.

Пошарившись по углам, обнаружил приличный кусочек мебельного щита в 16 мм толщиной.

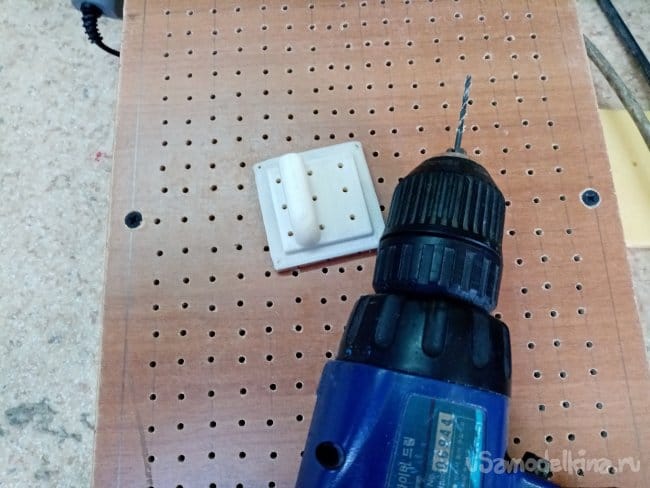

Приготовил инструмент.

Шуруповерт.

Сверла.

Штангельциркуль.

Шурупы.

Линейка.

Карандаш.

Угольник.

Сверлильный станок.

Пила.

Лобзик.

Вроде все можно начинать процесс.

Разметил заготовки. Пилу в руки и начинаю бодро работать.

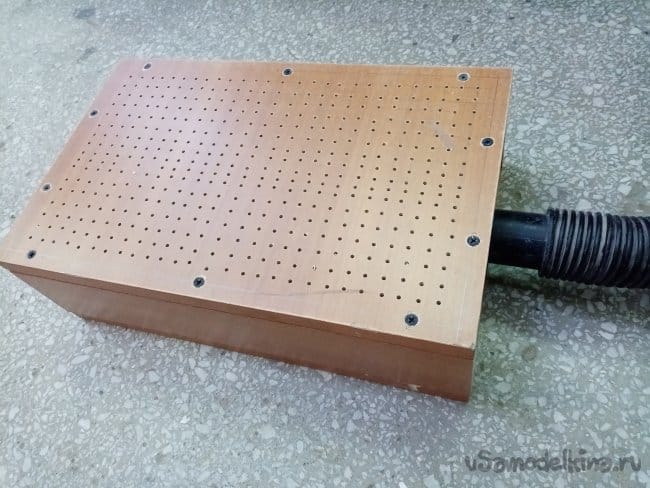

Четыре стенки и верхнюю крышку выпилил. К стати пила у меня самодельная с мелкими зубцами.

В качестве вакуумного агрегата буду использовать простой промышленный пылесос.

Промерял диаметр шланга при помощи цифрового штангенциркуля. Нужно разметить отверстие в одной из стенок. Нашелся и инструмент практически забытый чертежный циркуль.

С этой стенки и начну изготовление столика. Вставляю в лобзик пилки в крупными зубцами. Наконец-то в нашем городе начали продавать нормальные пилки для лобзика. Орудовать нужно стандартным лобзиком. мой любимый загнуто-короткий не дотянется по граням. Сверлю отверстие и начинаю выпиливать.

Готово, нужно примерять по диаметру шланга.

Эта стенка готова можно продолжать. Первое дело насверлить много отверстий в крышке.

Подбираю сверло нужного диаметра, отверстий много поэтому использую станок.

Размечаю сетку для сверления на лицевой стороне.

С лицевой стороны все красиво и аккуратно. С обратной стороны все вырвано, ну это не главное.

Немного прошелся шкуркой по лицевой поверхности.

Затем размечаю отверстия для крепления вертикальных стенок.

Сверлю тонким сверлом по диаметру шурупа, затем толстым зенкую под шляпку. На крышке все должно быть ровно и красиво.

И так чего там у меня с шурупами...большеваты. Но других к сожалению нет, а этих целая коробка. Ладно буду крепить этими.

Приготовлены сверла и шуруповерт.

процесс пошел.

Небольшие отверстия по граням промазал силиконовым герметиком.

С дном все просто. Устанавливаю коробочку на доску очерчиваю контур. Выпиливаю и временно закрепляю дно на коробочке парой шурупов. Чтобы ничего не сдвинулось в процессе сверления. Тонким сверлом отверстия для шурупов, затем толстым зенкую под шляпки. Все практически шурупы вкручены.

Извлекаю контрольные, зенкую под шляпки и вкручиваю обратно.

Под конец шкурочкой малость.

Небольшая проверка. Пылесос тянет нормально.

В качестве пробного материала для экспериментов выбрал пластиковую крышку от доширак.

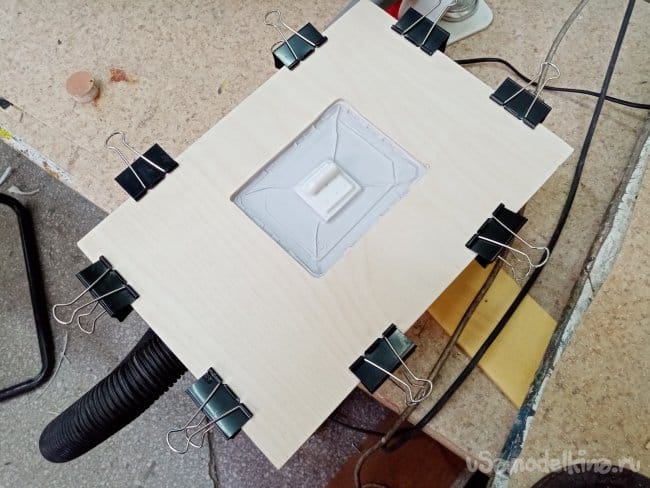

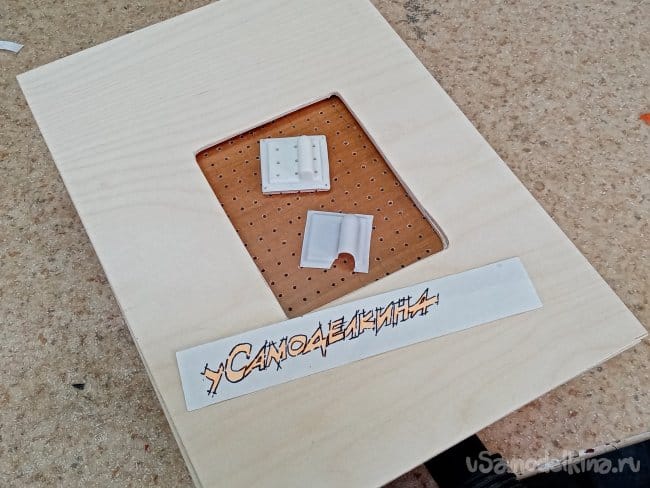

Сейчас нужен спец зажим для крышки. Вырезаю парочку фанерок на 4 см больше плоскости столика.

Немного шкуркой. Размечаю отверстие посредине в размер крышки.

Большим сверлом отверстия по углам окна. Чтобы не возиться при выпиливании лобзиком.

Отверстие в одной заготовке есть по нему размечаю второе и бодро выпиливаю.

Обработав края шкуркой-примеряю.

Сложив бутерброд вместе зажимаю канцелярскими прищепками.

Включаю пылесос, процесс начался.

Нагреваю пластик строительным феном и укладываю на столик. Вроде хорошо для первого раза присосалось.

Нужно немного приподнять форму над плоскостью стола. Из 4 мм фанеры выпиливаю небольшой постамент и приклеиваю его на двойной скотч.

И еще один пробный процесс. Немного получше, но плохо присасывается по краям.

Решил модернизировать форму, насверлил отверстий и пропилил на подставке каналы для отвода воздуха.

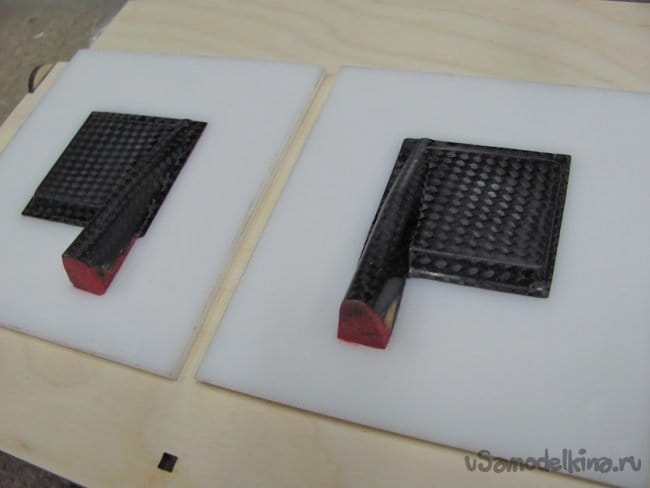

Третья попытка. Получилось примерно на четверку.

Вырезаю из формы детальку. Хорошая крышечка.

Опыт завершен. Столик нормально работает. Осталось подобрать температуру нагрева и может попробовать другой пластик.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.