Всем привет! Хочу поделиться самодельной печкой «Буржуйкой». В целом конструкция известная и простая. Но для тех, кто как и я, делает впервые - очень трудоемкая и сложная штуковина выходит. Кроме этого еще и дымоход нужен, а тут вообще отдельная тема и статья будет.

Визуально печь вышла вот такой. Но давайте по порядку. Кстати, видео материал по изготовлению будет в самом конце статьи.

Первое, что я сделал, это вырезал дверку. Размеры дверки выбрал максимально большие, но при максимальной "плоскости" дверки. Затем приварил упор, но в дальнейшем его удалил.

У меня была кованая полоса, вот ее в качестве нащельника и приварил. Петля - обычная для воротины. У меня была такая по наличию. Кстати, верх баллона - сзади, чтобы вид не портил. А отверстие - это я сливал остатки воды через него, когда промывал.

Маленько порыскал по мастерской и нашел листочки и сделал вот такой декор. Вариант спорный, но мне понравилось.

Ножки - это первый вариант такой. Лучше так не делать, т.к. они тупо станут дугой и печь будет качаться. В итоговом варианте у меня печь трехногая.

Как видно, ручку я сделал тоже из полосы, но по виду полумесяца, она как-бы самозатягивающася получилась. Крючок приваривал по месту, для достижения максимальной плотности закрытия.

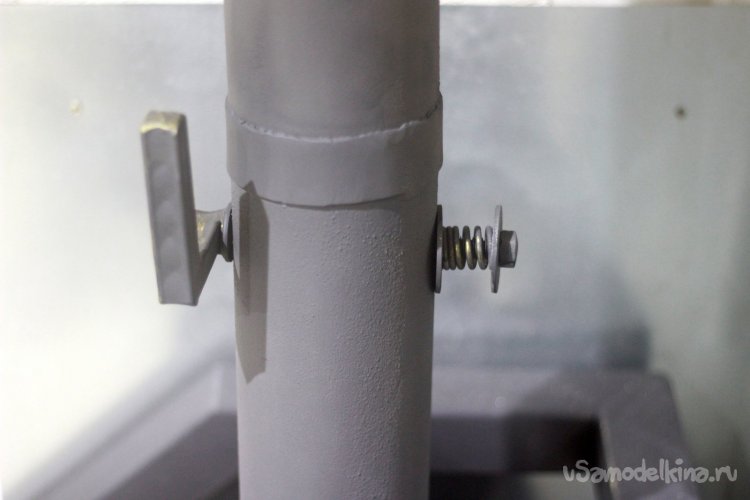

Поддувало сделано из двух сваренных вместе профилей 40*80мм, в которых вырезана одна стенка. Затем просунул шпильку и к ней приварил пластину где-то 75*35мм. Чтобы была фиксация положения, использовал способ подпружинивания. Пружина - от клапана какого-то автомобиля, я ее еще несколько месяцев назад в сервисе раздобыл за бесплатно. Ручку загнул, чтобы она не мешалась.

Шибер выглядит вот так - это кусок вырезанный стенки от самого баллона на шпильке М12. Принцип подпруживания тож же, что и на поддувале.

Единственное, что хочу посоветовать, сверлите заранее отверстия. Т.е. перед тем, как приварить трубу)) В качестве ручки взял кусок прокатного профиля 20*20, который в последствии загнул буквой "Г".

Теперь важный момент. Непрямоток. Я сместил трубу примерно на 120мм. Т.е. пламя в трубу напрямую не выходит и так шибер прослужит дольше. Хотя. шибер я буду переносить выше, т.к. планирую все же сделать дополнительный теплообменник, т.к. в морозы на гараж 50 кв.м. этого КПД маловато.

После небольшой шлифовки все это выглядит так. Кстати, подовый тип отличается отсутствием колосника. И я ни разу не пожалел, что не стал его делать.

Минимальная комплектация печи - готова. На таком варианте многие и останавливаются, т.к. свою функцию эта буржуйка полноценно выполняет.

Теперь нужно протопить, чтобы краска облезла. Для этого вынес печку наружу и закинул полную топку.

Процесс обжига занял часа три-четыре. Вообще можно и больше, т.к. с задней стенки не до конца краска обгорела.

Тяга очень хорошая, аж гул стоит, если открыть дверцу. Единственное, что немного напрягает, это диаметр баллона. Все же он мал. Для первого варианта сойдет, но в дальнейшем лучше сделать побольше и железо взять потолще - чисто из-за его большей теплоемкости.

Следующим шагом я начал приваривать конвекционный радиатор, который также будет выполнять роль плиты. Выполнил из сваренных вместе профильных труб 40*40, которые входят в общую 60*60. Дальше туда подключается гофра с забором воздуха из более холодной части мастерской.

Хвостик трубы 60*60 загибать советую по месту. Просто чтобы понимать, что печь не слишком близко стоит к стене.

Кстати, на этом фото видно, что задняя часть баллона не до конца обгорела.

Шлифуем, где краска уже облезла и готовим экраны. Сами экраны я сделал из оцинкованного листового металла толщиной 0,8мм. Можно взять и обычный 0,5мм. Я думаю, что прицип все равно сохраниться, но теплоемкость таких экранов будет чуть меньше.

Сначала я приварил экраны на прямы профтрубы 40*40 даже сверху заглушки попробовал поставить. Но вышло очень неприятно визуально.

Поэтому я изменил их форму на полукруглую.

В итоге получилось вот такая печь. Запатинировал и выделил некоторые элементы и получилось прям супер, на мой сугубо личный взгляд.

Сверху, дабы закрыть шов, я приварил вот такие листочки. Вариант спорный, но мне очень нравится))

Держатели экранов я изменил - теперь это профтруба 20*20, согнутая в небольшой радиус.

Как я и сказал - ножек стало три. У меня там пол не очень ровный, не успел по осени выравнить, поэтому все это будет весной.

Сверху трубки не стал глушить, они тоже для конвекции нужны. Т.е. забор холодного воздуха по ним также производится снизу-вверх.

Вот так получилась ручка. Кто-то еще делает подпорку, чтобы дверка не перекашивалась. У меня с этим нормально, поэтому я не делал.

Ручку шибера вот так погнул. Так визуально приятнее. А кроме того, кончи не так сильно греется, как выяснилось.

Вот так - закрытое положение. Кстати, весь дымоход собран "по дыму". Но об этом я напишу в следующей статье.

Ну и теперь подошла роль аксессуаров. Сделал полочку для сушки обувки. Мегаполка вышла. Простая в изготовление. Но сразу посоветую - делайте поперечины именно вдоль, чтобы обувка упиралась в них. Я так сделал, потому что варить проще, а оказалось еще и полезно.

Вот тут, кстати, самое горячее место в печи. Во второй части видеоролика я замеряю пирометром и вы наглядно можете увидеть, насколько прогревается печь в разных частях.

Сделал вот такой держатель для кочерги и лопаты.

Лопатку сделал по радиусу такую же, как сам баллон. Ею удобно убирать золу. С одного сеанса топки я вытаскиваю 2-3 таких лопаты. Это на самом деле мало.

И, как обещал, видео про изготовление данной печи, а также замеры температуры и некоторые нюансы при изготовлении. Приятного просмотра.