Давно возникла такая потребность по тестированию двигателей с Алиэкспресса и подбора винтов. Поскольку заявленные характеристики не совсем совпадают с реальной отдачей мощности.

Толчком послужил проект небольшого, но тяжелого самолетика. Все характеристики работали на пределе. Нужна была адекватная силовая установка хорошей мощности и небольшого веса. Не смотря на значительный вес самолетика, каждый грамм веса силовой установки был на учете.

Для осуществления данной задачи, решено использовать металл. А именно алюминиевые профили и трубы прямоугольного и квадратного сечения. Предварительный осмотр закутков авиамодельной лаборатории принес несколько обрезков алюминиевой трубы. Размер порадовал 80х40 и 10х10 миллиметров с толщиной стенки в 1 мм. Заготовок вполне хватит на несложное приспособление в виде коромысла. Один конец, которого опирается на обыкновенные электронные весы. Потери в измерениях будут минимальные.

Предварительный чисто практический прикид компоновки довершил правильность выбранного направления.

Нужно порезать болгаркой прямоугольную трубу сечением 80х40 мм. Из половинок соберу площадку крепления двигателей и стойку. Болгарка хороший инструмент, но всегда опасался её работы. Однажды порвало некачественный диск, осколки которого просвистели у головы, шваркнув по волосам. Долго в руки не брал я эту инструментину. Но понемногу опасения развеялись, и опять бодро использую в работе.

Итак, режу трубу на две части.

Получаются две половинки опоры для коромысла. После резки немного обрабатываю грани напильником с тонкой насечкой, и все красиво. Примеряю по месту.

В качестве оси коромысла, нахожу болтик нужной длинны, и диаметра из своего наборчика.

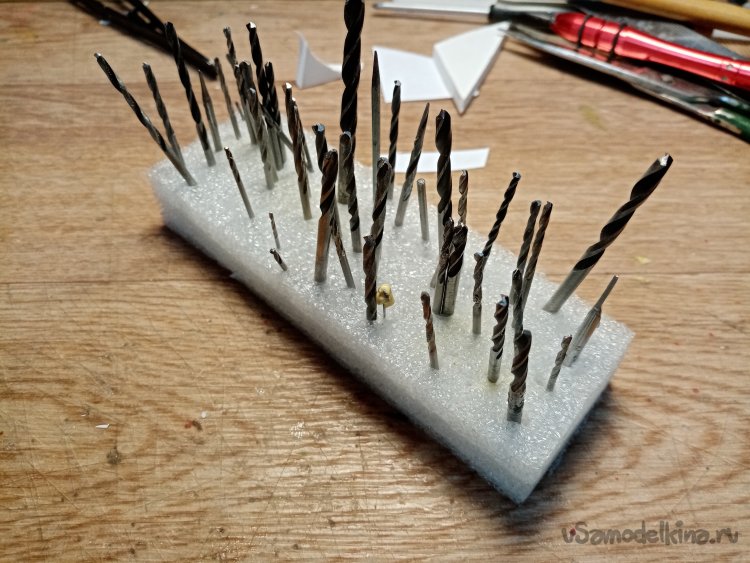

Из набора сверл подбираю нужного диаметра.

Контрольное отверстие в кусочке алюминия.

Примеряю ось по месту. Все в норме можно сверлить основное отверстие в стойках. Но предварительно просверливаю в основании стоек отверстие для крепежных шурупов по дереву. Зенкую отверстие под шляпки.

Накернив отверстия в заготовках подготовился к сверлению дрелью. Зажимаю парочку стоек в слесарные тиски и засверливаюсь.

Отмерив расстояние от кончика коромысла, сверлом того же диаметра сверлю отверстия под ось.

Еще одна примерочная операция перед сборкой конструкции. «Семь раз отмерь…» и дальше по тексту.

Все расстояния и размеры предварительно определены. При помощи могучего электролобзика отрезаю мебельный щит. Толщиной в 16 мм.

Затем прикручиваю, стойки к основанию и устанавливаю коромысло на оси. Хорошо получилось. Все параллельно и перпендикулярно. Ничего не заедает, весы стоят в нужном месте.

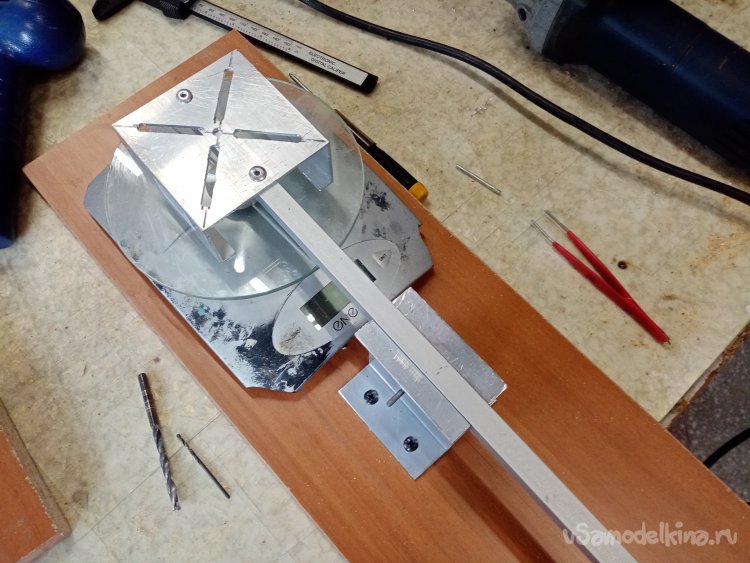

Следующим этапом. Изготовление площадки крепления тестируемых двигателей. Подставка должна быть универсальная, поскольку моторамы различных двигателей различаются размерами отверстий крепления. Размечаю на заготовке прорези крепления крест-накрест.

Основной момент прорезаю при помощи болгарки. Отрезаю квадратик заготовки.

Края отверстий обрабатываю надфилями по металлу.

Готова площадка. Закреплять на коромысле буду вытяжными алюминиевыми заклепками размером 4.5х12.

В мастерской имеется парочка хороших приспособлений для таких работ.

Сверю в нужных местах отверстия в 5мм. Приклепываю на место площадку.

Небольшой обзор приспособления для тестирования моторов.

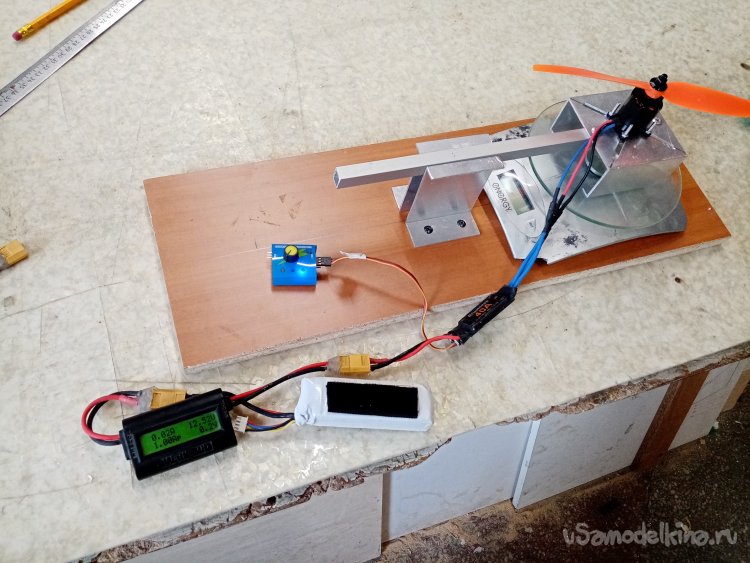

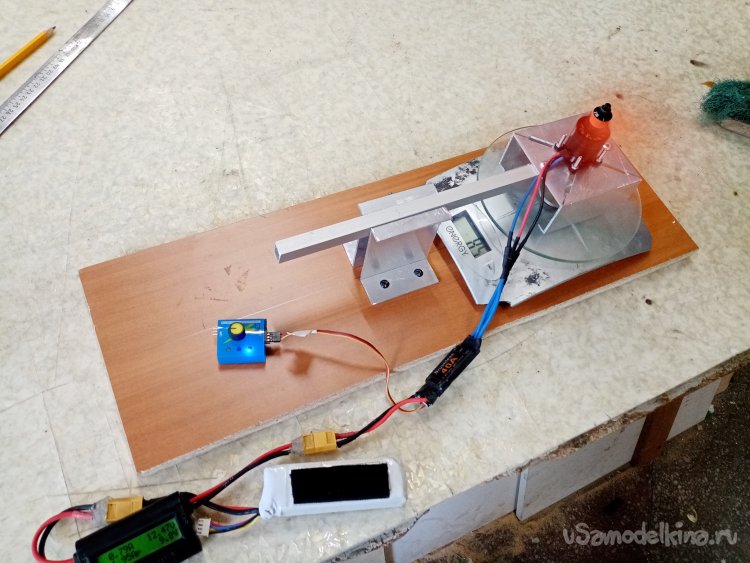

Пробные прогоны на максимальных оборотах. Нормально. Вибрации нет весы показывабт нагрузку.

Для замера оборотов установил автомобильную лампу на 12 вольт. Для подсветки тахометра.

И так начинаем измерять. В цепь питания включаю ваттметр.

Включаю лампу подсветки для тахометра.

Мотор разгоняю при помощи сервотестера. Сервотестером можно не только проверять сервоприводы, но и запускать двигатели как коллекторные. Так и бесколлекторные. Естественно через соответствующий регулятор.

Винт ставлю в контр позицию. Грубо говоря, он дут вверх, прижимая мотор к весам.

В результате тестов можно:

Измерить упор винта.

Измерить потребляемую мощность в ваттах.

Измерить обороты винта.