Уже писал статью об изготовлении катапульты из пластиковых труб.

Но сейчас совершенно неожиданно навалилась зима. Но полеты никто но отменял. Возникли сомнения по поводу прочности пластиковых труб на морозном поле. Наша аппаратура позволяет летать при температуре до 20 градусов. Только с прочностью пластика не понятно. Принято решение о изготовлении катапульты из металла. Заведомо более прочной. И по морозостойкости гораздо более стойкой конечно.

Но сейчас совершенно неожиданно навалилась зима. Но полеты никто но отменял. Возникли сомнения по поводу прочности пластиковых труб на морозном поле. Наша аппаратура позволяет летать при температуре до 20 градусов. Только с прочностью пластика не понятно. Принято решение о изготовлении катапульты из металла. Заведомо более прочной. И по морозостойкости гораздо более стойкой конечно.

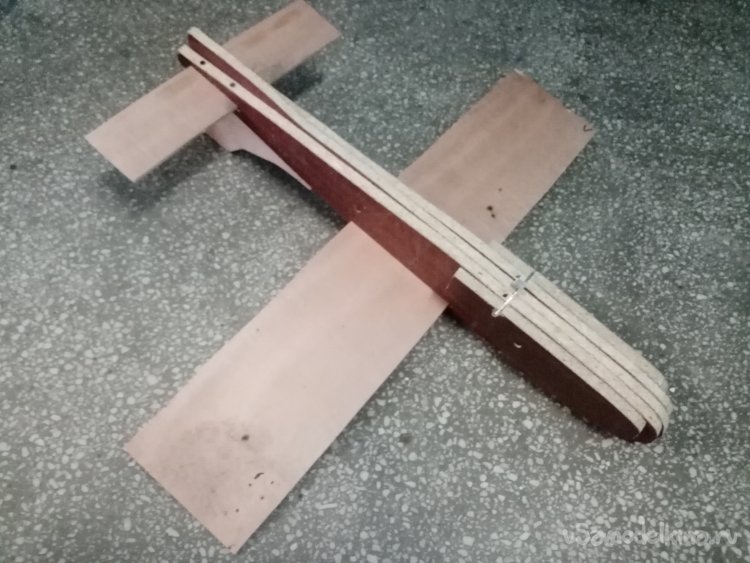

Так же был изготовлен массово габаритный макет из мебельного щита и толстой фанеры. Все как на настоящем. Внешние габариты соответствуют. Весовые характеристики тоже в пределах нужных величин. Его неоднократно использовали при испытаниях. В которых не точно известны все факторы. Нет совершенно никакого желания разбить модель на тестах.

И так, жертвенный баран у меня есть, начинаю изготовление катапульты. Из металлических частей нашлись гардины старого образца. Силовые нагрузки показали хорошие значения. В те давние времена даже гардины в союзе делали качественно.

Металлические линейки, и самое главное качественный угольник. Болгарку с отрезным диском по металлу ( по алюминию к сожалению не нашел). Дрель. набор сверл. Вытяжные заклепки 4.5х12. надфили. Напильники.

В строительном магазине закупил несколько металлических перфорированных планок, как раз под заклепки диаметром.

Разрезаю гардины на нужные заготовки. Парочку направляющих полтора метра. Две передних опоры высотой в 90 см. две задние опоры высотой в 50см. Болгаркой бодро режу уголки для усиления соединений. Затем в бой вступают заклепки. Сначала сверлю отверстие и устанавливаю одну, для фиксации. Затем засверливаюсь и заклепываюсь по полной программе по всему уголку.

Еще маленько осталось обрезков от прошлых проектов. Они тоже пойдут в дело.

Еще маленько осталось обрезков от прошлых проектов. Они тоже пойдут в дело.

В этом случае остался длинный треугольник от прошлых дел. Решил приклепать так, не резать это копье.

В этом случае остался длинный треугольник от прошлых дел. Решил приклепать так, не резать это копье.

Соединяю с вертикальной задней стойкой направляющую. Сверлю отверстие на 5мм и болтиком соединяю заднюю раму, типа стойку с другой деталью. Вверху стойка немного выступает над поверхностью. Это будет крайняя точка размещения модели. Будет упираться рулем высоты. Затем все неровности немного сглаживаю напильником.

Соединяю с вертикальной задней стойкой направляющую. Сверлю отверстие на 5мм и болтиком соединяю заднюю раму, типа стойку с другой деталью. Вверху стойка немного выступает над поверхностью. Это будет крайняя точка размещения модели. Будет упираться рулем высоты. Затем все неровности немного сглаживаю напильником.

Следующим номером программы будет изготовление поперечных распорок. Связывающих раму передней и задней стойки с направляющим. Эти тяги вырезаю из трубок старой сушилки для белья. Вот фото новой . Для полного понимания конструкции и трубочек из которых бодро режу болгаркой детали распорок.

Следующим номером программы будет изготовление поперечных распорок. Связывающих раму передней и задней стойки с направляющим. Эти тяги вырезаю из трубок старой сушилки для белья. Вот фото новой . Для полного понимания конструкции и трубочек из которых бодро режу болгаркой детали распорок.

В этом варианте отрезной диск по металлу работает хорошо. Практически нет заусенцем. Не поджигает на краях краску. Думаю, детали покрыты порошковой составляющей с последующим отжигом.

В этом варианте отрезной диск по металлу работает хорошо. Практически нет заусенцем. Не поджигает на краях краску. Думаю, детали покрыты порошковой составляющей с последующим отжигом.

Некоторые кончики приходится дополнительно обрабатывать для крепления. Сначала сжимаю трубку в слесарных тисках. Затем довершаю сгиб молотком. Сверлю отверстие и креплю шурупом.

Некоторые кончики приходится дополнительно обрабатывать для крепления. Сначала сжимаю трубку в слесарных тисках. Затем довершаю сгиб молотком. Сверлю отверстие и креплю шурупом.

Распорки или тяги. Как их назвать соединяются в центральной части направляющей.

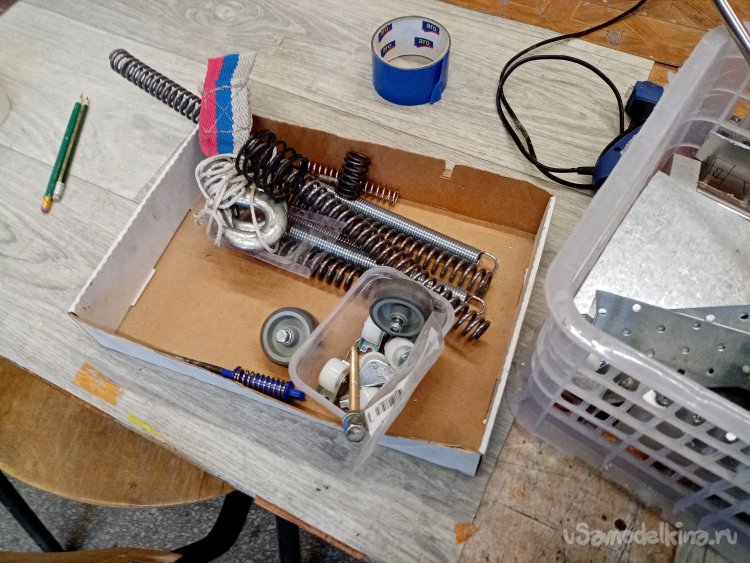

Передняя и задняя стойка по первоначальному замыслу должны крепиться разборно, на барашках. Открываю замечательную коробочку с болтиками и гаечками. Набрал нужное количество болтиков, барашков, и шайбочек.

Передняя и задняя стойка по первоначальному замыслу должны крепиться разборно, на барашках. Открываю замечательную коробочку с болтиками и гаечками. Набрал нужное количество болтиков, барашков, и шайбочек.

Осталось немного ненужных деталей. Не беда пойдут для следующих проектов.

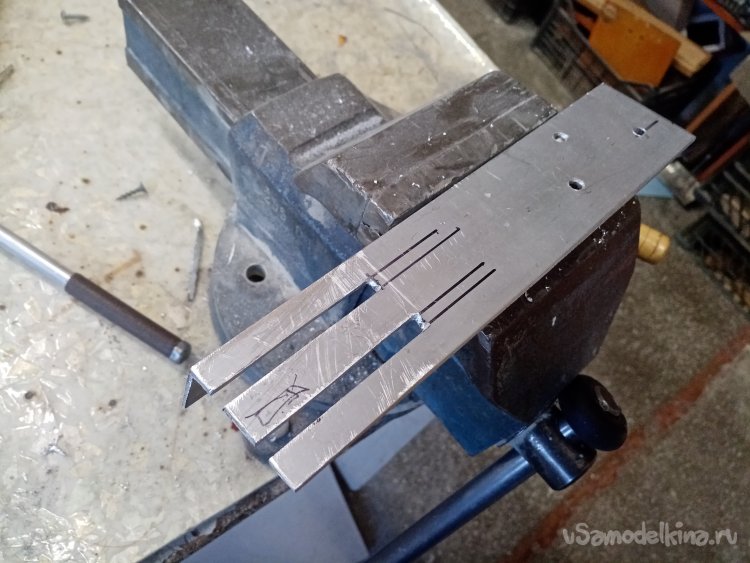

После некоторых сомнений решил разбирать катапульту в другом месте. Разрежу переднюю и заднюю раму пополам. Закреплю накладками. Все будет скрепляться парочкой барашков на каждом элементе. Разрезаю алюминиевую заготовку на нужный размер. Размечаю фломастером пазы.

После некоторых сомнений решил разбирать катапульту в другом месте. Разрежу переднюю и заднюю раму пополам. Закреплю накладками. Все будет скрепляться парочкой барашков на каждом элементе. Разрезаю алюминиевую заготовку на нужный размер. Размечаю фломастером пазы.

Придется применять перчатки для защиты рук. От болгарки летит стружка и прилетает по мне. Надел халат с длинными рукавами и перчатки.

Придется применять перчатки для защиты рук. От болгарки летит стружка и прилетает по мне. Надел халат с длинными рукавами и перчатки.

Разрезаю переднюю и заднюю раму катапульты.

Разрезаю переднюю и заднюю раму катапульты.

Нужно прорезать палы в заготовках. Зажимаю в слесарные тиски болгарку в руки и вперед!

Нужно прорезать палы в заготовках. Зажимаю в слесарные тиски болгарку в руки и вперед!

Прорезал пазы. Затем сверлю отверстия поз заклепки на 5 мм.

Прорезал пазы. Затем сверлю отверстия поз заклепки на 5 мм.

Все поверхности прохожу надфилями по металлу. Получилось гладко и хорошо.

Все поверхности прохожу надфилями по металлу. Получилось гладко и хорошо.

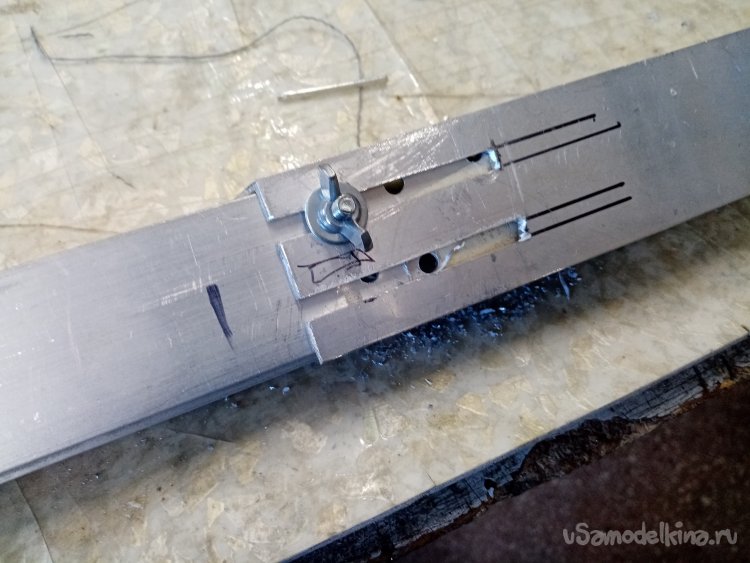

Накладка готова к установке на отрезок рамы.

Заклепки устанавливаю при помощи такого большущего приспособления. Специально закупили, для металлических заклепок. Но в этом случае справлюсь на раз-два с алюминиевыми.

Заклепки устанавливаю при помощи такого большущего приспособления. Специально закупили, для металлических заклепок. Но в этом случае справлюсь на раз-два с алюминиевыми.

Устанавливаю накладку. Сверлю отверстие и устанавливаю контрольную заклепку. Она будет надежно фиксировать всю деталь при дальнейшей работе. Далее сверлю остальные отверстия и устанавливаю оставшиеся заклепки на место.

Устанавливаю накладку. Сверлю отверстие и устанавливаю контрольную заклепку. Она будет надежно фиксировать всю деталь при дальнейшей работе. Далее сверлю остальные отверстия и устанавливаю оставшиеся заклепки на место.

Примерял барашки с шайбами.

Таким же способом устанавливаю накладку на переднюю раму катапульты. Приклепываю и располагаю парочку барашков для соединения деталей.

Собранная рама катапульты получилась достаточно жесткая и прочная. Уже точно не сломается от мороза.

Так выглядит конструкция в разобранном виде.

С одной стороны пазы, с другой барашки.

Катапульта готова. Нужно собрать новый запускающий элемент. Для этой цели закуплено 20 метров красивого красного шнура. Нормальной прочности. По расчетам усилие должно быт в районе 30-35 килограмм. Что позволит запустить массово-габаритный макет со скоростью в 50 км час. В момент отрыва от стола катапульты.

У нас тут новый год на носу, а мы катапульту доделываем.

Два таких моточка шнура приобретены в обыкновенном хозяйственном магазине. Заявленное усилие это изделие точно выдержит.

Два таких моточка шнура приобретены в обыкновенном хозяйственном магазине. Заявленное усилие это изделие точно выдержит.

Нужна обвязка карабинов. Закрепляю в слесарных тисках сверло на 9мм в качестве опоры.

Нужна обвязка карабинов. Закрепляю в слесарных тисках сверло на 9мм в качестве опоры.

В качестве фиксирующей обвязки использую тонкий шнур. Купленный в томже хозяйственном магазине.

В качестве фиксирующей обвязки использую тонкий шнур. Купленный в томже хозяйственном магазине.

После завершения процесса. Пропитываю обвязку циакрином.

После завершения процесса. Пропитываю обвязку циакрином.

Лишний клей снимаю при помощи бумажной салфетки.

Лишний клей снимаю при помощи бумажной салфетки.

Такие достаточно прочные карабины.

Такие достаточно прочные карабины.

Раскидываю по помещению готовый поводок.

Раскидываю по помещению готовый поводок.

Наш спонсор прикупил в магазине для фитнеса такие вот резиновые жгуты, две штуки. В оплетке с петлями. Спасибо ему за подарочек.

Наш спонсор прикупил в магазине для фитнеса такие вот резиновые жгуты, две штуки. В оплетке с петлями. Спасибо ему за подарочек.

Пристегиваю карабинами жгут к поводку. И собираю всю систему вместе.

Завершение проекта.

Катапульта готова. Бросательный жгут тоже.

Последним элементом конструкции является пусковая педаль. Ее изготовил из остатков алюминиевой трубы сечением 40х80 мм. Металлического стержня диаметром в 10 мм, в качестве фиксирующего штыря. И самой педали из овальной трубы для вешалок из шкафа. Также предусмотрена чека безопасности. Которая извлекается перед стартом.

Немного модернизировал массово-габаритный макет. Переделал крыло. Изготовил из доски и придал аэродинамический профиль. Соответствующий реальному.

Практические испытания конструкции провели на заснеженном поле. Температура воздуха 18 градусов. Ветер 4м\с. Снежной лопатой прокопал траншею для шнура бросания. Её же использовал в качестве подставки. Для соответствия угла наклона катапульты и резинового шнура. Чтобы усилие жгута прилагалось по этой линии. Если он будет располагаться на земле, усилие прилагается не только по направлению полета , но и вниз. Это критично для крыльев, оперяющихся на направляющие.

Первые запуски провели, соединив два жгута параллельно. Длина растяжения системы составляла 37 метров. Расчетная скорость отрыва от катапульты была в 40 км. Мало. Решили увеличить время действия импульса, соединив два жгута последовательно. Увеличив дистанцию растяжения до 45 метров. Замер усилия показал 44 килограмма. Скорость схода возросла до 60 км.

Первые запуски провели, соединив два жгута параллельно. Длина растяжения системы составляла 37 метров. Расчетная скорость отрыва от катапульты была в 40 км. Мало. Решили увеличить время действия импульса, соединив два жгута последовательно. Увеличив дистанцию растяжения до 45 метров. Замер усилия показал 44 килограмма. Скорость схода возросла до 60 км.

В результате испытаний добились нужного результата. Даже с некоторым превышением.

Есть небольшое видео первых запусков макета. Можно скачать и посмотреть "полет шмеля".

Есть небольшое видео первых запусков макета. Можно скачать и посмотреть "полет шмеля".