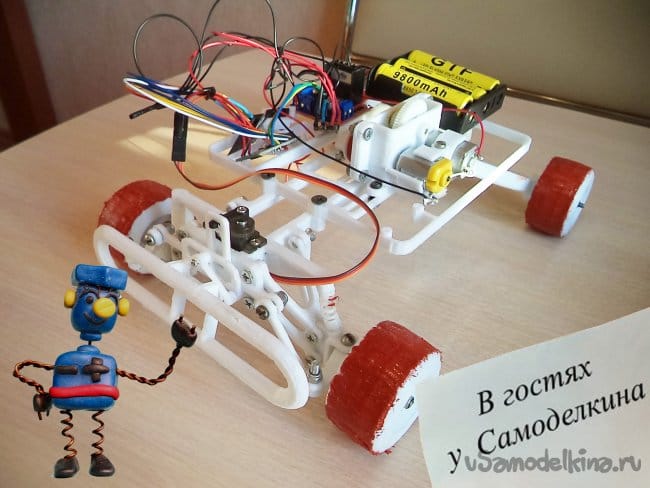

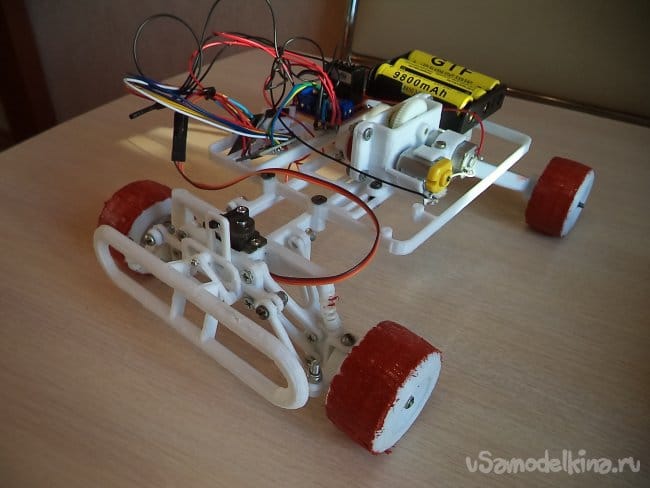

Добрый день, в моей инструкции я расскажу, как изготовить радиоуправляемую машинку, все детали которой будут напечатаны на 3Д принтере.

В моей инструкции будет описание изготовления понижающего редуктора, привода задних колес, системы рулевого управления передними колесами, электрической схемы приемника и передатчика.

Постройка радиоуправляемой машинки начнем с поиска образца, с которого мы будем делать свой проект.

За прототип для моей радиоуправляемой машинки я взял авто-вездеход «ЧАБОРЗ»

Материалы и инструменты, которыми я пользовался:

Список материалов:

1. Пластик ПЛА, диаметр прутка 1,75 мм;

2. Герметик силиконовый «RED»;

3. Шпагат;

4. Подшипник 624 серии_6 шт.;

5. Стальной пруток диаметром 4 мм;

6. Шуруп D3х10_4 шт;

7. Шуруп D1х3_8 шт;

8. Винт М4х30_4 шт.

9. Винт М4х10

10. Винт М4х15

11. Винт М4х20

12. Винт М3х15_2 шт.;

13. Гайка самотормозящейся М4

14. Гайка М3_2 шт.;

15. Пластиковый дюбель;

16. Плоская шайба под болт М4;

17. Плоская шайба под болт М3;

18. Стальная проволока;

19. Пластиковый корпус;

20. Термоусадочные трубки для проводов;

21. Провода;

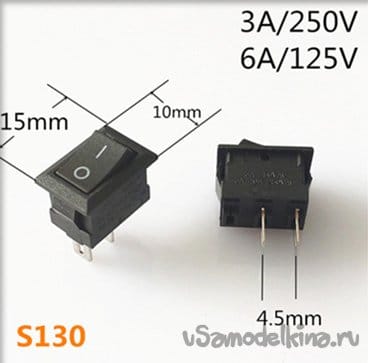

22. Плата ардунио «Nano»_2 шт.;

23. Понижающий преобразователь напряжения Mini360 DC-DC, настроенный на 8 вольт;

24. Сервопривод MG90S;

25. Двигатель на 6 вольт_2 шт.;

26. Драйвер двигателя L298N;

27. Выключатель_2 шт.;

28. Аккумулятор 3,7 В_5 шт.;

29. Джойстик;

30. Модуль беспроводной передачи данных 2,4G/NRF24L01_2 шт;

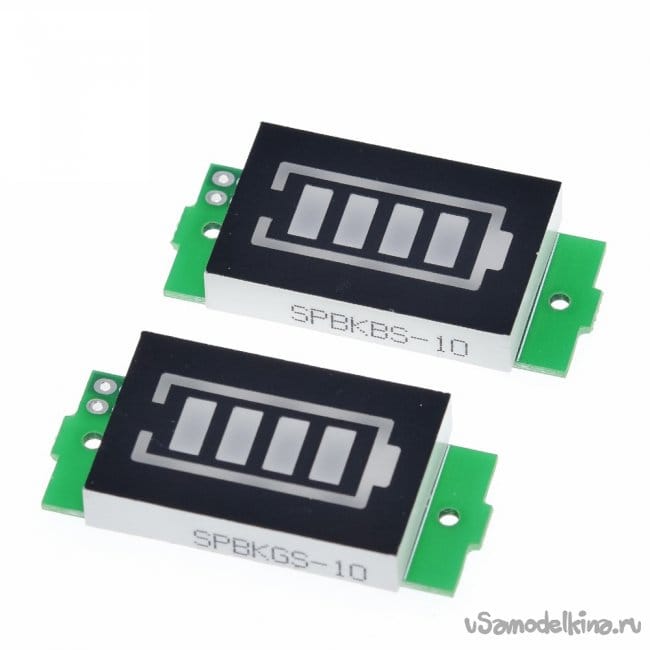

31. Индикаторы заряда аккумулятора на 9 и 12В;

32. Отсек для аккумулятора на 9 и 12В;

Список инструментов:

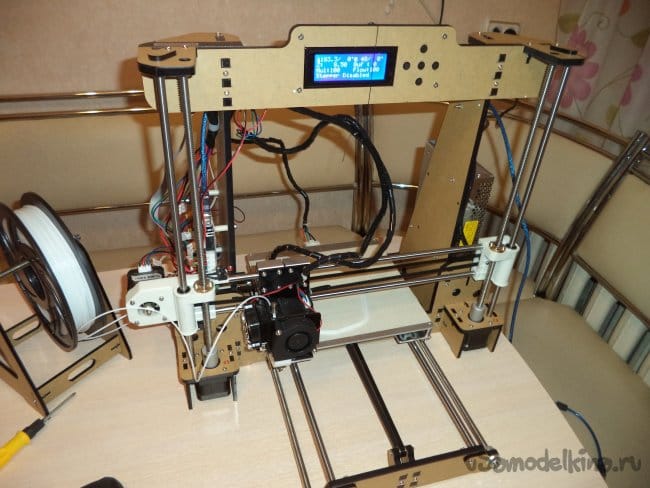

1. 3 Д принтер формата А8;

2. Гаечные ключи;

3. Крестовая отвертка;

4. Плоская отвертка;

5. Строительный фен;

6. Паяльник»

7. Канцелярский нож;

8. Плашка (Лерка) на М4;

9. Напильник;

10. Струбцина;

11. Ножницы;

12. Нитки;

[/center]

[/center]13. Канцелярская прищепка;

14. Кусачки;

Процесс изготовления радиоуправляемой машинки:

Шаг первый: Изготовление и сборка понижающего редуктора

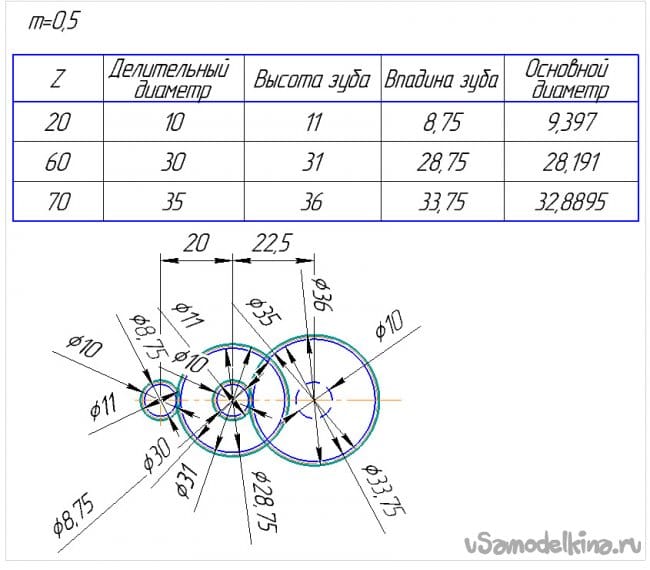

1. Разрабатываем теоретический чертеж понижающей передачи 1:7.

Передача состоит из трех шестерен с модулем 0,5.

Первая шестерня z=20, вторая шестерня z=60, третья шестерня z=70.

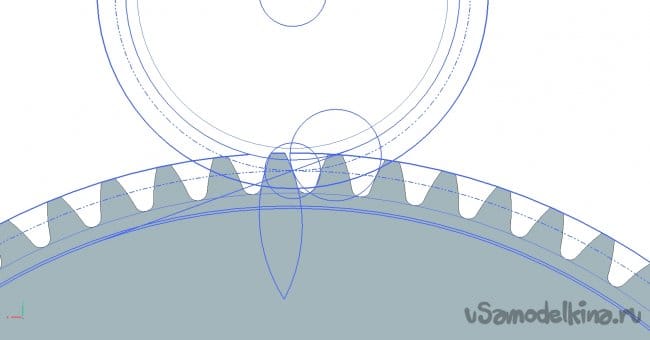

2. Прорабатываем профиль зуба для шестерен.

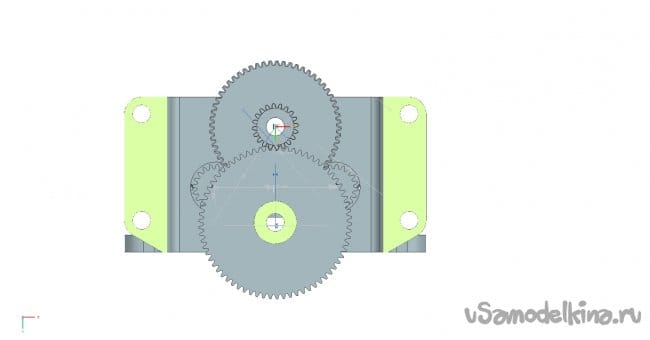

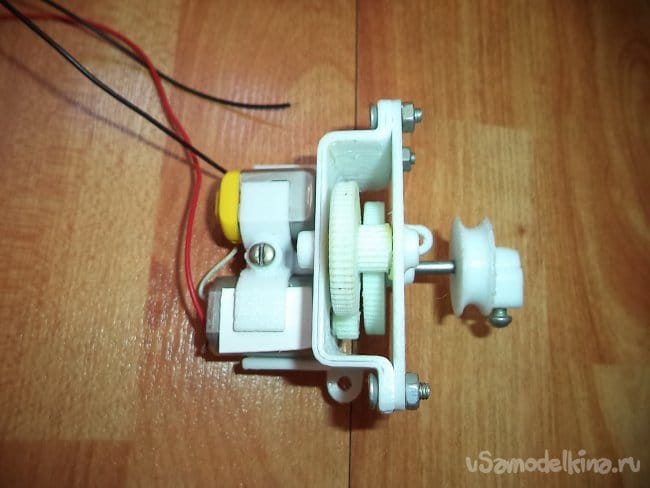

3. На 3Д принтере печатаем шестерни, корпус, крышку, прижим и шкив передачи.

4. Для получения оси передачи отрезаем 27 мм от стального прутка диаметром 4 мм.

5. Для получения оси передачи мощности отрезаем 53 мм от стального прутка диаметром 4 мм, на расстоянии от края 14 мм делаем замятие.

6. Сборка понижающего редуктора:

а. Нагреваем ось передачи мощности в месте замятия до 80-100 градусов, затем на ось запрессовываем шестерню передачи мощности.

б. Устанавливаем в корпус редуктора ось передачи, на нее одеваем двойную шестерню, затем устанавливаем ось передачи мощности с запрессованной шестерней.

в. Корпус редуктора закрываем крышкой и фиксируем болтами и гаками М4.

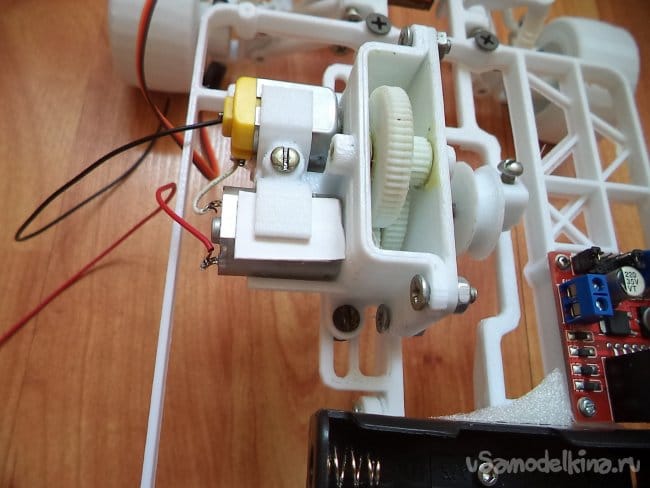

г. Запрессовываем на оси двигателей шестерни z=20, устанавливаем в корпус редуктора и фиксируем прижимом с помощью болта М4х20 и гайки.

д. Проверяем плавность вращения шестерен.

е. Устанавливаем в специальное отверстие шкива передачи гайку М4, затем устанавливаем шкив на ось передачи мощности и крепим винтом М4х10.

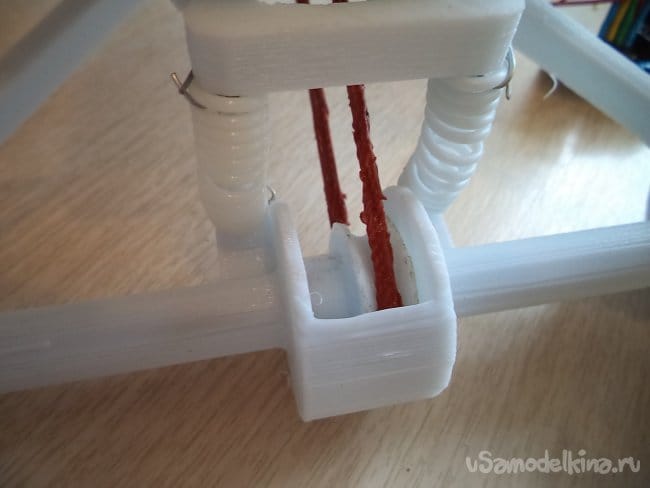

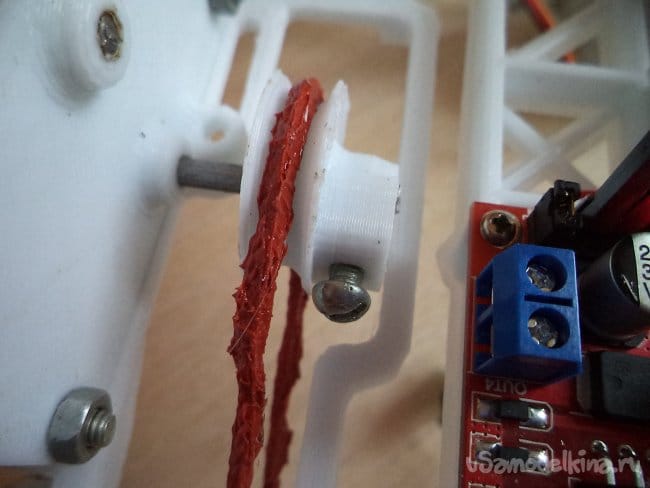

Шаг второй: Изготовление резинового пассика

1. Ножницами вырезаем заготовку пассика из шпагата, длина заготовки равна в 3 раза больше длины пассика.

2. Складываем шпагат в 3 слоя и связываем концы нитками.

3. На 3Д принтере печатаем кольцо с канавкой по размеру пассика.

4. Смазываем солидолом канавку кольца.

5. Заполняем канавку силиконовым герметиком.

6. Укладываем подготовленный шпагат в канавку и дополнительно шпагат обмазываем сверху силиконом.

7. Через сутки, после высыхания, вынимаем пассик из канавки.

Шаг третий: Разработка рулевого управления

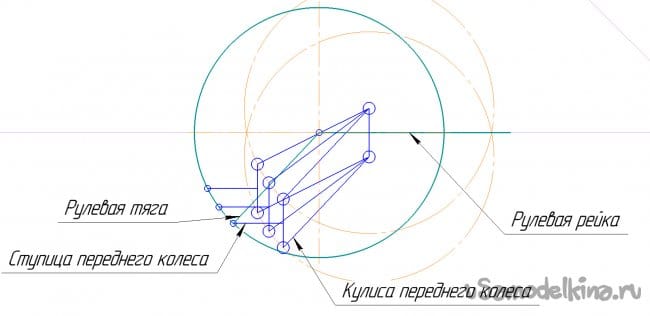

1. Чертим в программе «Компас» кулису и ступицу переднего колеса в трех положениях, вверху, внизу и в среднем положении.

2. Через три точки крепления рулевой тяги чертим окружность, центр этой окружности будет вторая точка крепления рулевой тяги с рулевой рейкой.

Шаг четвертый: Изготовление пружин для рессоры

1. Канцелярской прищепкой на круглой заготовке зажимаем край пластикового прутка из ПЛА нагреваем строительным феном и постепенно накручиваем на круглую заготовку десять витков, после остывания пластика снимаем и подрезаем края кусачками.

Шаг пятый: Изготовление задней оси

1. Отрезаем 122 мм от стального прутка диаметром 4 мм.

2. Напильником делаем две фаски с двух сторон стального прутка.

3. Ось зажимаем струбциной и плашкой (леркой) М4 нарезаем резьбу с двух сторон прутка длиной 10-12 мм.

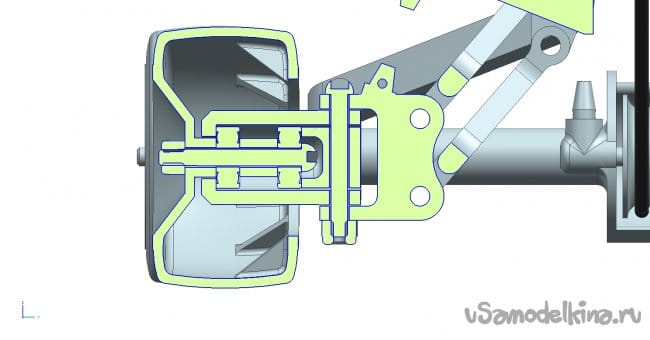

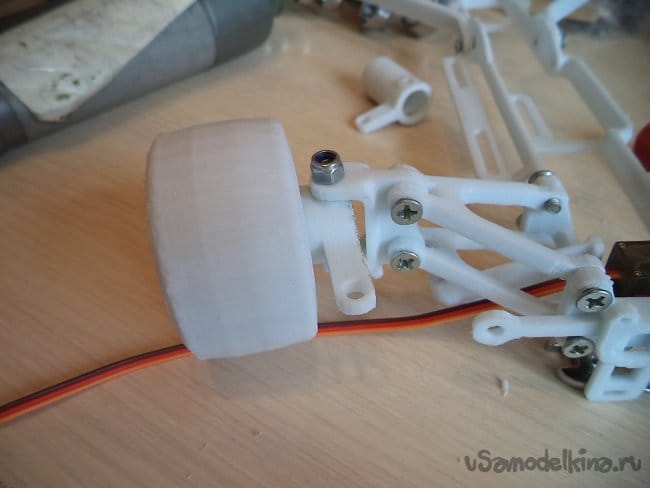

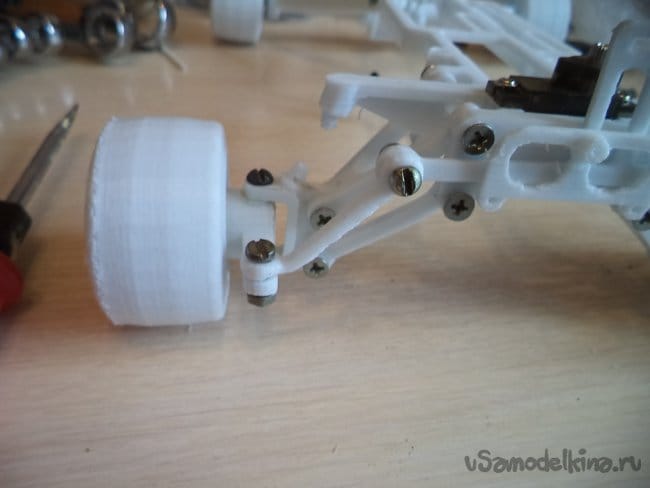

Шаг шестой: Изготовление и сборка ступицы переднего колеса

1. Втулку ступицы выполняем из пластикового дюбеля, отрезаем два отрезка длиной 8 мм.

2. На 3Д принтере печатаем переднее колесо, крестовину, барабан ступицы, заглушку барабана ступицы.

3. На винт М4х30 устанавливаем втулку и два подшипника 624 серии и устанавливаем в барабан ступицы, затем на винт устанавливаем переднее колесо и зажимаем самотормозящейся гайкой М4, винт удерживаем плоской отверткой.

4. После установки переднего колеса устанавливаем в барабан ступицы заглушку, совмещаем крепежные отверстия на барабане и заглушке, устанавливаем крестовину и зажимаем винтом М4х30 с самотормозящейся гайкой М4.

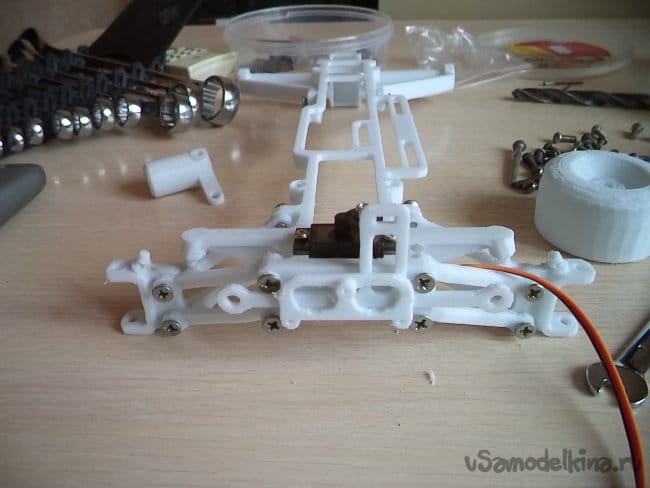

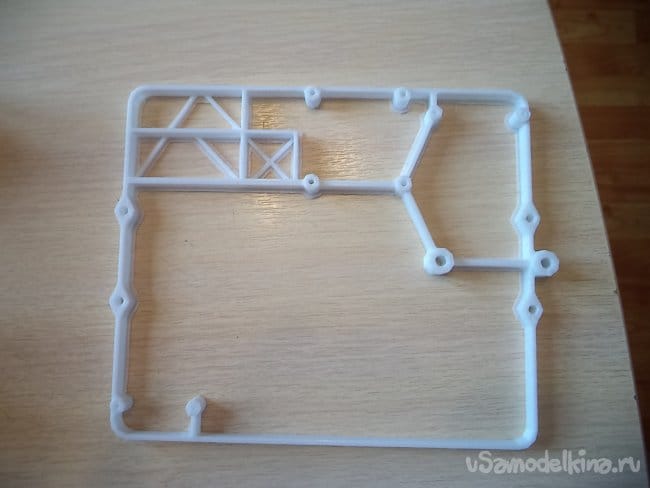

Шаг седьмой: Изготовление рамы машинки, системы рулевого управления, деталей передней и задней подвески, бампера, задних колес и станины для установки электроники

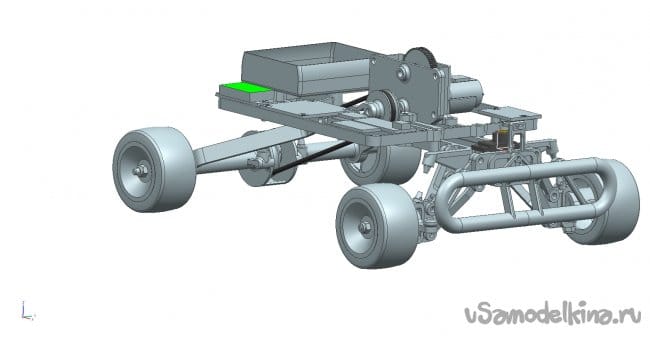

1. В программе объемного проектирования разрабатываем детали машинки

2. На 3Д принтере печатаем раму машинки, рулевую рейку, две рулевых тяги, заднюю опору, четыре кулисы передней опоры, шкив передачи, бампер, два задних колеса и станину для установки электроники

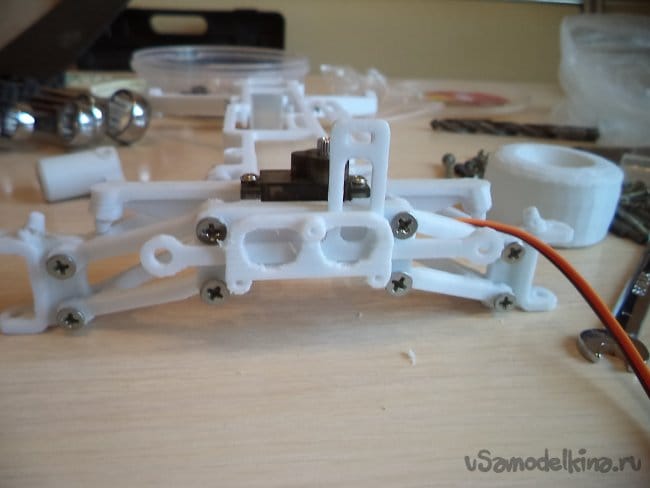

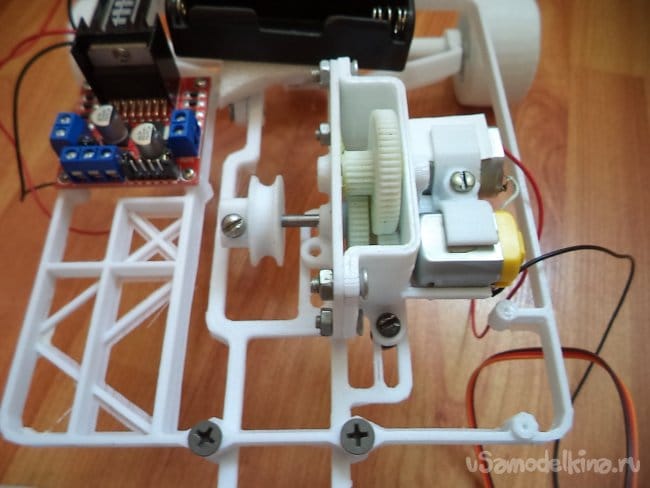

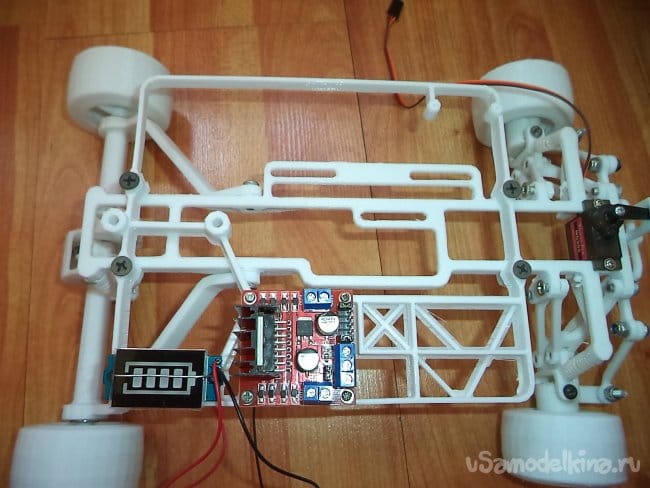

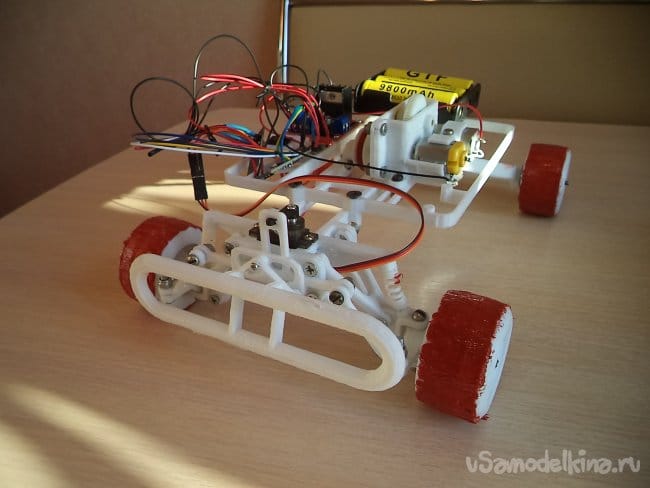

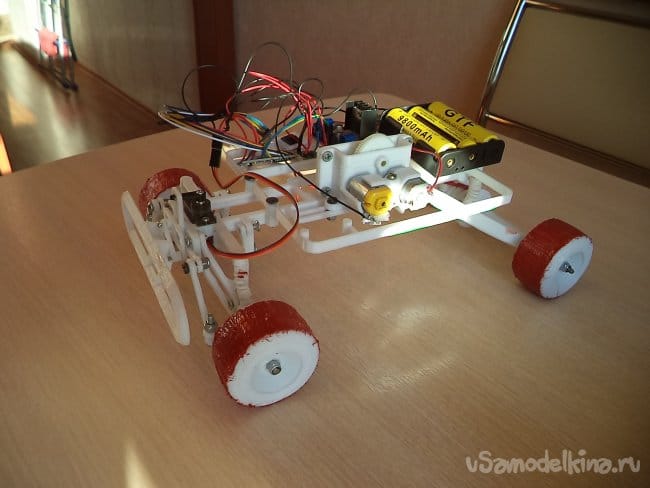

Шаг восьмой: Окончательная сборка радиоуправляемой машинки

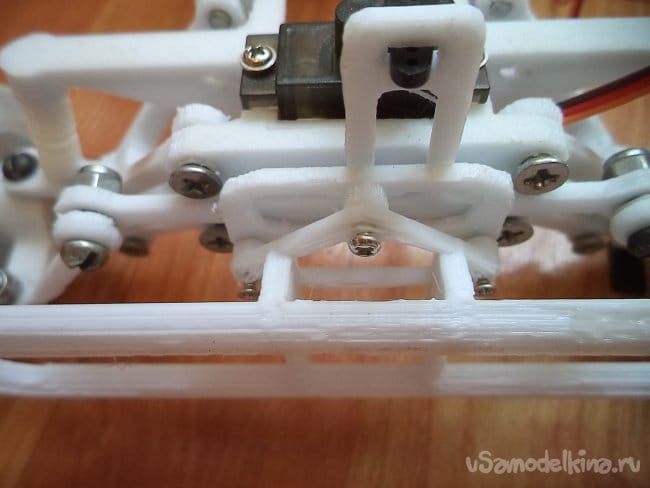

1. Винтами М4х10 четыре кулисы передней подвески крепим к раме машинки.

2. Винтами М4х15 с самотормозящейся гайкой М4 крепим ступицы передних колес к кулисам передней подвески.

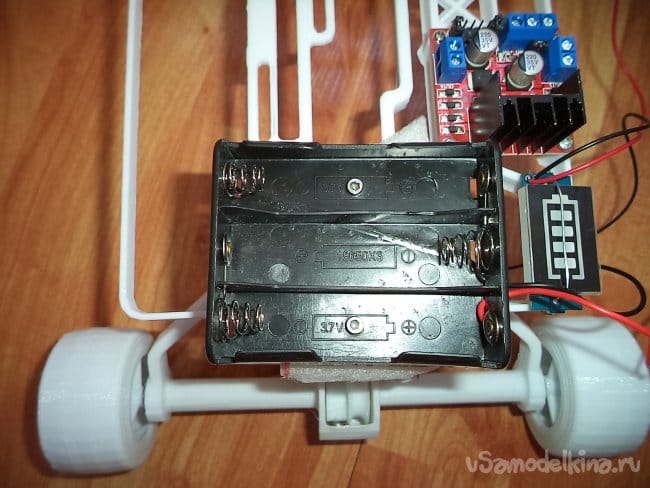

3. Винтами М4х15 с самотормозящейся гайкой М4 крепим опору задней подвески к раме машинки.

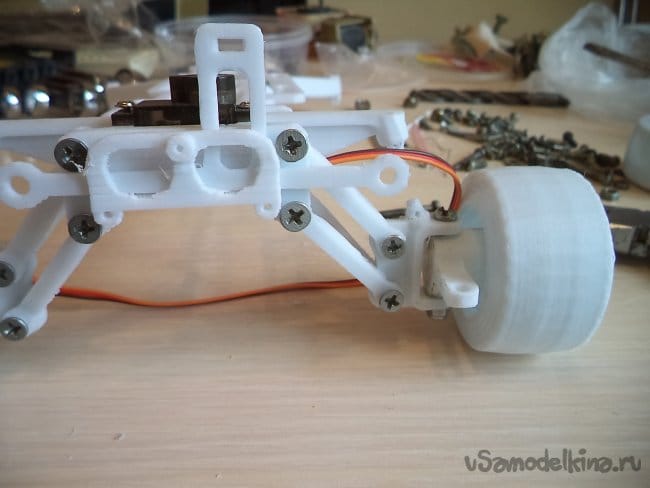

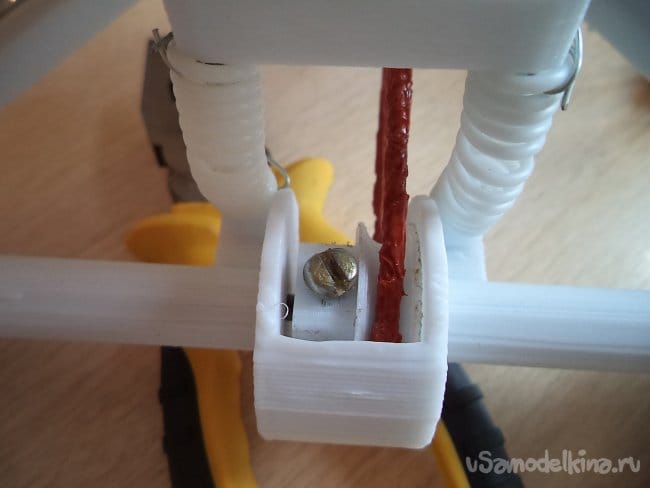

4. Вставляем заднюю ось в опору задней подвески и шкив передачи, предварительно надев на шкив резиновый пассик.

5. Устанавливаем на заднюю ось с двух сторон подшипники 624 серии и два задних колеса, после чего закрепляем самотормозящимися гайками М4.

6. Устанавливаем в специальное отверстие шкива передачи гайку М4 и крепим винтом М4х10, предварительно выровняв его в опоре задней подвески.

7. Крепим тремя винтами М4х15 с гайками и шайбами понижающий редуктор на раме машинки, предварительно накинув на шкив пассик.

8. Устанавливаем пружины рессоры на заднюю и переднюю подвеску и крепим стальной проволокой.

9. Шурупами крепим бампер к раме машинки.

10. Винтами М4х15 с самотормозящейся гайкой М4 крепим рулевые тяги к рулевой рейке и к ступице переднего колеса.

11. Покрываем колеса слоем силиконового герметика, для предотвращения проскальзывания при езде и ждем сутки, пока герметик не затвердеет.

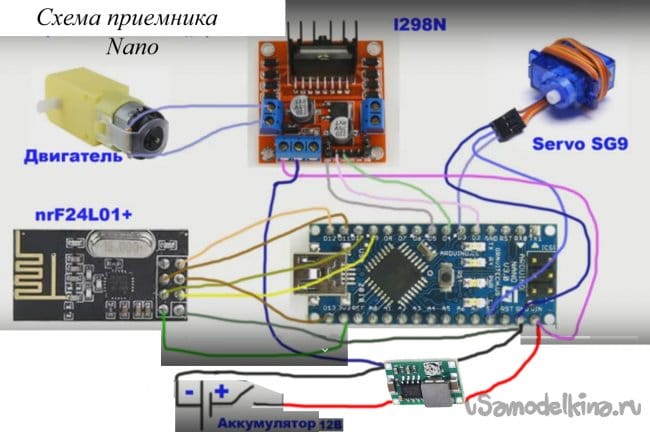

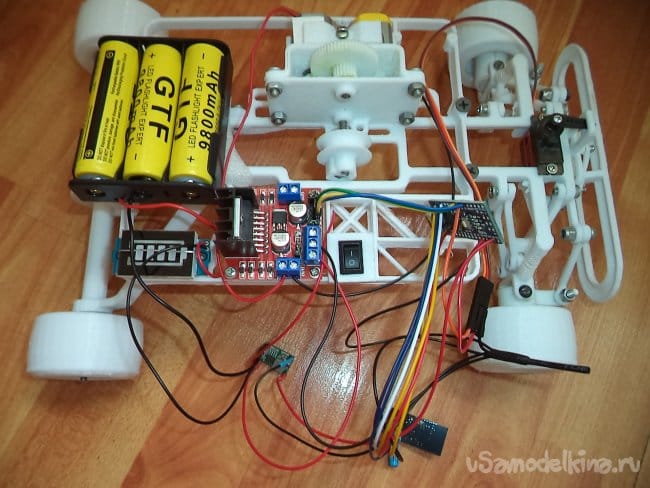

Шаг девятый: Сборка электроники приемника машинки

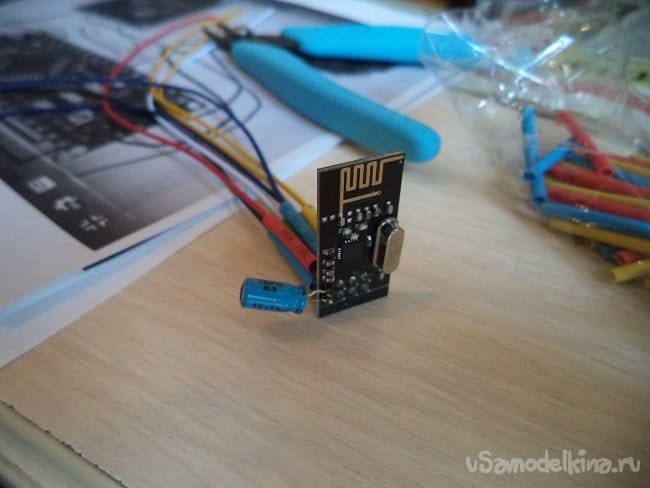

1. По схеме спаиваем электрическую схему машинки, при этом не забываем припаять к месту подведения напряжения 3,3 В на плате приемника электролитический конденсатор не менее 10 МКФ, как рекомендует производитель.

2. Для стабильной работы передатчик необходимо припаять к плате Ардуино, либо использовать плату Ардуино со встроенным приемником (передатчиком).

3. К раме машинки шурупами крепим станину для электроники, затем устанавливаем и крепим все электрические компоненты.

4. На раму машинки крепим сервопривод.

5. Крепим к станине для электроники, винтами М3 с гайкой, отсек для аккумулятора и подключаем к плате управления L298N_провода двигателей понижающего редуктора, а к Ардуино провода сервопривода.

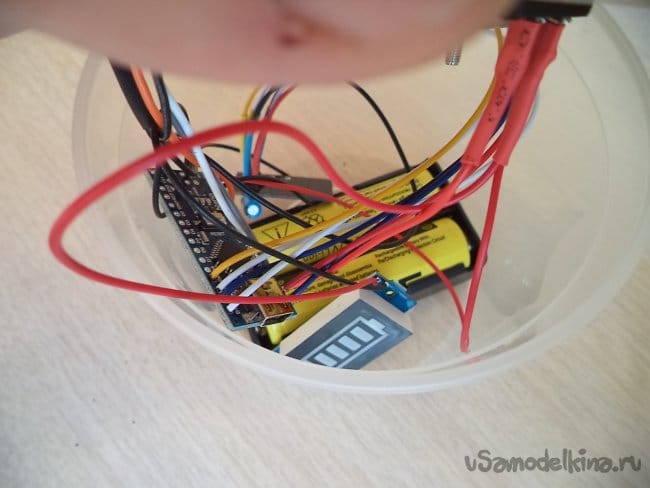

Шаг десятый: Сборка передатчика

1. В крышку корпуса передатчика устанавливаем джойстик и выключатель, в предварительно подготовленные отверстия.

2. По схеме спаиваем электрическую схему передатчика, при этом не забываем припаять к месту подведения напряжения 3,3 В на плате передатчика электролитический конденсатор не менее 10 МКФ, как рекомендует производитель. Для обеспечения стабильной работы передатчик необходимо провода припаять к плате Ардуино, либо использовать плату Ардуино со встроенным приемником (передатчиком).

3. В пластиковый корпус устанавливаем, подготовленный передатчик и подключаем выключатель с джойстиком.

Шаг одиннадцатый: Испытания

1. На плату передатчика прошиваем программу:

2. На плату приемника прошиваем программу:

3. Устанавливаем аккумуляторы в отсеки передатчика и приемника.

4. Включаем передатчик и приемник машинки, проверяем работу сервопривода и двигателей понижающего редуктора.

5. После того как шток сервопривода переместиться в нулевое положение, на сервопривод устанавливаем рычаг, конец которого проденем в отверстие рулевой рейки и зафиксируем его шурупом.

Машинка готова к первому заезду.

[media=http://youtu.be/dN13cw_B_Ks]

3Д модели деталей машинки:

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.