Для комфортной мелкой и точной работы непременно нужно хорошее освещение. Сильный свет в зоне действий. В этом смысле местное освещение - обязательная или по крайней мере желательная принадлежность стационарного оборудования для такого рода работ.

Соорудив себе токарный станок по дереву, также оснастил его станочной лампой - остатками от доставшейся по случаю настольной галогеновой. Это была лампа с суставчатой ногой-штангой, подошва у неё отсутствовала. Для удобного и надежного крепления на станке приварил к станине специальный кронштейн для нее, трансформатор же (классический низкочастотный) установил в общем электрическом шкафчике станка. Лампа прекрасно работала несколько лет, давала много света (галогеновая, 35 Вт). В конце концов стала барахлить - мигать, трещать и стрекотать внутри. Косметическими мерами вроде зачистить окислы-подогнуть-подтянуть, обойтись не удалось, пришлось переделывать абажур.

Волевым решением было заменить галогеновую лампу на светодиодную. Имевшийся трансформатор ~12 В подходил для этой цели чудо как хорошо. В конструкции применил светодиодные 7 Вт модули приобретенные на Али Экспресс по случаю распродажи. Задействовано два таких модуля. От прежней лампы остался трансформатор и удобная суставчатая нога уже имеющая крепление на станке.

Итак. Что понадобилось для работы.

Набор инструмента для электромонтажных работ, набор мелкого слесарного инструмента, нечто для сверления с набором некрупных свёрел, инструмент для установки вытяжных заклепок. Для изготовления отдельных элементов конструкции был задействован ювелирный лобзик, пригодился он и при декорировании лампы. Для отделки понадобилась шлифовальная шкурка, ЛКМ, ветошь.

Материалы - тонкий листовой алюминий для деталей выполняемых гибкой, потолще для основания. Детали выпрямителя, мелочи.

К делу.

Старый вариант лампы отсоединил от станочной электрики, отсоединил ногу, разобрал абажур. При демонтаже обнаружилась и причина неисправности - ток (около 3 А) в абажуре лампы пропускался через элементы конструкции (латунные стойки) и их резьбовые соединения установленные в пластиковые гнезда. Стальные шайбы и гайки окислившиеся со временем разогревались и расплавили пластиковые внутренности. Отремонтировать лампу без существенной переделки было бы затруднительно.

Основанием-теплоотводом для установки светодиодных модулей послужил подобранный в хламе алюминиевый кругляш толщиной около 2 мм. Из него вырезана прямоугольная деталь, скругление для присоединения к ноге выпилено ювелирным лобзиком с увеличенной глубиной рамки. Пилочки №0.

Из остатков кругляша выпилено основание для выпрямителя. Для разметки удобно пользоваться линейкой-трафаретом с дырочками. На основании предполагалось разместить диодный мост с оксидным конденсатором (емкость подобрать).

Из куска алюминиевого листа потолще (около 3 мм) сделал декоративный элемент несколько улучшающий плоские пропорции абажура. По этой же причине выпрямитель расположил на его (абажуре) макушке, хотя, пожалуй выгоднее было бы привинтить его к массивной станине станка. На пробу облагородил эту железку выпиливанием. Подобрал подходящий узор, распечатал несколько экземпляров нужного размера, вырезал, приклеил в углах заготовки клеем-карандашом. К слову - мазать лучше обе части, и бумагу и место на железке, иначе отклеивается в самый неподходящий момент. Внутри замкнутых контуров подлежащих удалению накернил и просверлил отверстия, выпилил. Узор некрупный - пилочка №4. Ювелиры рекомендуют при работе смазывать пилочку специальной пастой или воском (мылом). Мне такая смазка показалась неудобной - в зубьях мгновенно налипают опилки, скорость работы резко падает. Опилки приходится удалять принудительно (щеточкой). Хотя инструмент меньше заклинивает, пилки меньше ломаются.

Из не толстого листового алюминия (б/у кровля) ножницами по металлу вырезаны лепестки ограждения. Размечены, согнуты (зажаты на краю стола по линии гиба ровной дощечкой со струбцинами, гнуть можно руками). На торцевых лепестках сделал отгибы для скрепления с соседями. Устанавливал на основание вытяжными заклепками.

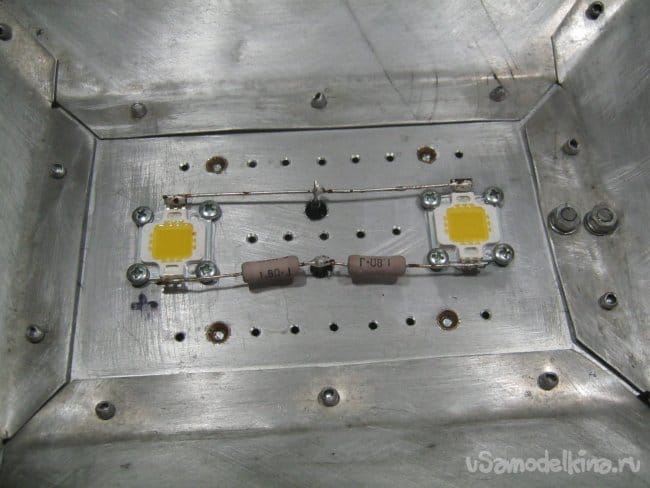

В пластине-основании просверлил отверстия - по четыре на каждый светодиодный модуль и несколько рядов для удаления теплого воздуха.

Теперь нужно как то закрыть выпрямитель лампы. На черновичке набросал размеры развертки и перенес ее на кусочек тонкого алюминиевый листа (та же кровля), вырезал, в углах сгибов просверлил небольшие отверстия для предотвращения складок. Подобрал брусок-оснастку для гибки, согнул. Лепестки на соседних боковых сторонах скрепил вытяжными заклепками.

Для культурного разборного соединения основных деталей абажура применил латунные резьбовые втулки-заклепки (М3). Тонкостенный край - проточка втулки развальцовывается в зенкованном отверстии и не выступает за габариты листа толщиной 2 мм с обратной стороны. Обычно используется в приборостроении как хорошая замена ненадежной резьбе в листовом материале (стенках). Развальцовывают их специальным простым инструментом, можно и подходящим шариком от подшипника. Здесь, применил деталь от топливной системы, нечто вроде запора от игольчатого краника (отмечен на фото). Нижние втулки используются как стойки, высота их около 6 мм, меньшая декоративная деталь лежит вверх дном.

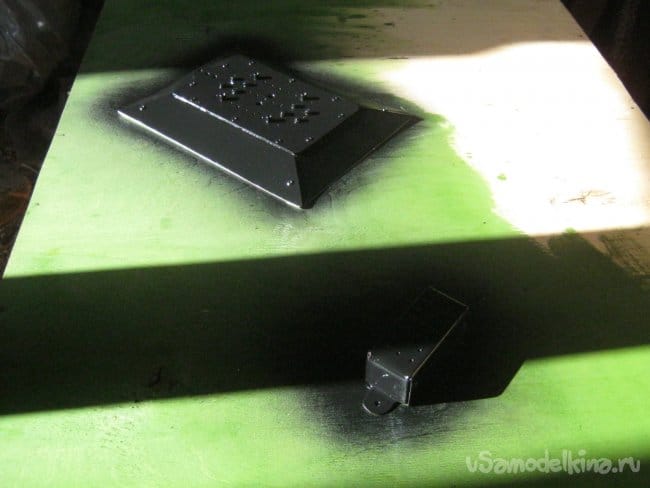

Для хорошего контраста декоративной железки с соседними частями лампы, покрасил последние в черный цвет. Нашлась акриловая эмаль в аэрозольном баллончике, цвЕта "Матовый черный". Перед покраской притупил острые края наждачной бумагой, обезжирил детали ветошью смоченной ацетоном. Красил в один слой.

Сборка.

Привинтил к основной детали лампы переходной кронштейн для соединения новой части с суставчатой ногой.

Квадратные светилки закрепил винтами М3 - в каждом углу по винтику. Под подошвы светодиодов плюхнул немного КПТ-8, притер перед привинчиванием и удалил выступившие излишки. Предварительно потыкал тестером - собственные металлические подошвы светодиодов с их выводами не соединены - нет нужды в слюде или силиконе (спец изоляторе).

Через мои светодиодные модули можно пропускать ток до 900 мА. При питании их от источника с напряжением - 12В, производитель рекомендует токоограничительные резисторы около 1.5 Ом. Быть по сему. Нашлась пара подходящих сопротивлений по 1.8 Ом - каждому по штучке.

Декоративную пластину с выпиливанием отшлифовал несколькими номерами (от крупной к мелкой) наждачной бумаги и покрыл нитролаком.

Готовую декоративную пластину в сборе с выпрямителем привинтил к абажуру, крепежа полный комплект - шайбы, стопоры - станочный вариант с вибрацией. Сделал внешние подключения к выпрямителю - внутрь к светодиодам и наружу к внутреножной проводке (не забыть продернуть через отверстие в кожухе выпрямителя).

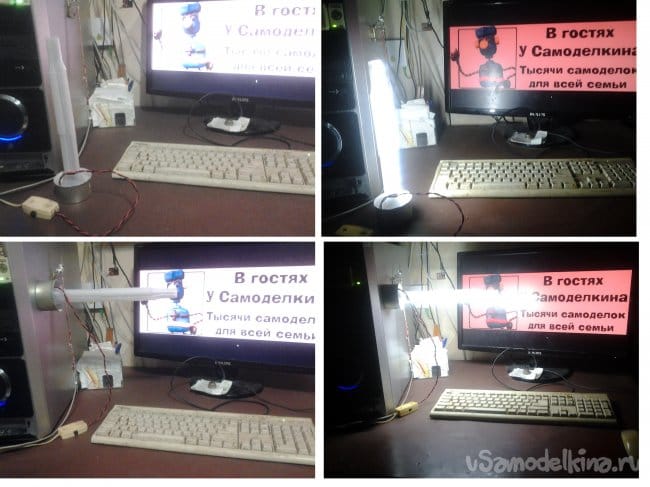

Закрепил лампу на положенное место на токарном станке, подключил к НЧ трансформатору ~ 12В.

Babay Mazay, май, 2020 г.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.