В стеклодувном деле, той его разновидности, что имеет дело с размягчением стекла в пламени горелки, преимущественно имеют дело с заготовками - трубками и сплошными палочками (штабиками, дротами). Применяя заготовки различного диаметра, придавая им ряд форм и спаивая полученные элементы между собой, мастер-стеклодув получает весьма сложные приборы. Соответственно, вся подобная работа со стеклом состоит из невеликого ассортимента относительно простых операций и приемов.

Самые простые операции, еще до горелки – заготовительные – резка заготовок-трубок на отрезки нужной длинны. Приемов такой резки несколько, удобнейший из которых для некрупных трубок – применение стеклодувного ножа. Им в нужном месте наносится черта – царапина и трубка разламывается. Торцы заготовок, как правило получаются замечательно ровными. Способ очень хорош - быстрый, аккуратный, высококачественный, но к заготовке приходится прилагать значительные усилия, что не всегда и везде возможно.

Нередкая задача – отрезать короткие хвостики около стеклянного элемента или края трубки. При попытке разламывания стекла в таких местах, весьма высока вероятность травм и порезов «оператора».

Фото 2. Учебно-тренировочный элемент – шарик из свинцового стекла с нетолстыми стенками. Попытка отрезать обычным разламыванием по царапине наверняка его разрушит, заодно и пальцы изрежешь.

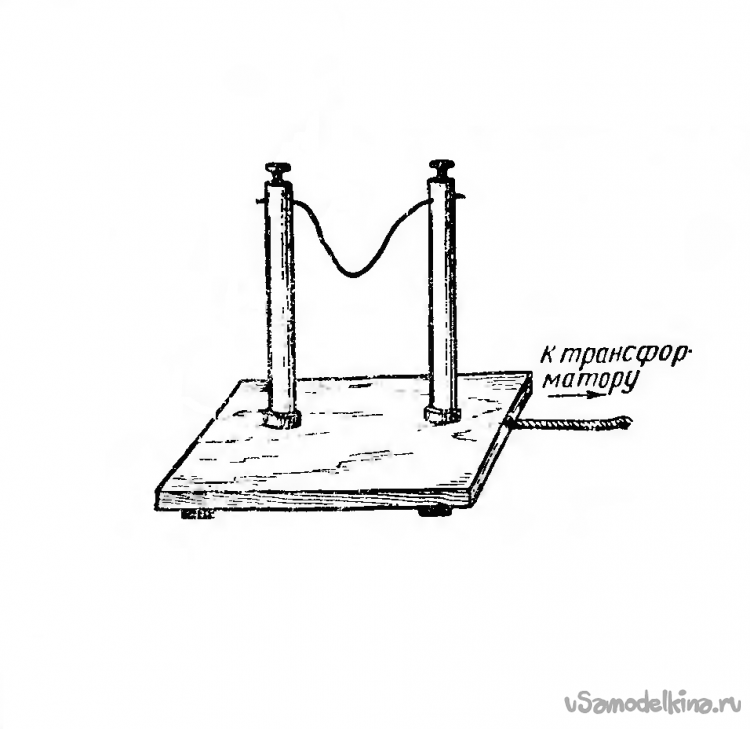

В таких случаях с пользой задействуют, обычно, крайне неприятное свойство стекла – разрушение при термоударе. В нужном месте также наносят стеклодувным ножом небольшую царапину, как вроде – указывают ей путь и резко нагревают или напротив – разогретое быстро охлаждают. Хорошо известен способ резки, например, бутылок, оборачиванием заготовки, накаленной электротоком, проволокой. Удобнее и универсальнее специальный стационарный прибор с растянутым на стойках V-образным горячим рабочим элементом (Рис. 3).

Рис. 3. Резалка стеклянных трубок. Рисунок из книги «Стеклодувное дело» Легошин А. Я., Мануйлов Л. А.

Порывшись в закромах обнаружил подходящий трансформатор и немного нихромовой проволоки Ø 0,5 мм. Трансформатор достаточной мощности, широкий и плоский – можно будет встроить в подставку или, говоря точнее – разместить держатели на крышке его коробки. Кроме того, на нем уже имелись несколько готовых сильноточных обмоток, одна из которых согласилась работать с куском моего нихрома разумной длины (Фото 4). Имелась и удобная крышка-крепление с крупной резьбой по оси.

Что понадобилось для работы.

Набор столярного и слесарного инструмента, набор инструментов для электромонтажа. Куски нетонкой фанеры для стенок и толщиной 6 мм для крышки и дна. Кусочки медной трубки для стоек, мелочи, ЛКМ, крепеж.

К делу.

Основание-коробку сделал из фанеры. Для толстых стенок подобрал остатки деревянного корпуса от своего старого прибора (Фото 5). На торцевой маятниковой пиле выкроил из них кусочки получше (Фото 6).

Фото 5. Стенки разобранного лампового винилкорректора. Хорошо что не сжег в печке – преотлично пригодились в новой конструкции.

Фото 6. Стенки коробки трансформатора. Несколько лишних дырок портят вид не слишком сильно. На передней панели разметка для светодиода – индикатора включения прибора и выключателя сети. Непременно хотелось тумблер. Да вот и он сам – в верхней части фото.

На стенках корпуса два установочных прибора – тумблер сети с индикатором, на передней панели; колодка плавкого предохранителя на задней. Конструкция этих мест проста и утилитарна – приборы устанавливаются на небольшой дополнительной панели из нетолстого текстолита, а на фанерном корпусе крепятся спереди, внахлест, прикрывая специальный паз (Фото 7…10).

Фото 7. Паз для тумблера выпилил лобзиком по дереву. Выше включателя – место для светодиода. Круглое отверстие для колодки предохранителя сделал аналогично.

Фото 8. Дополнительные панельки для включателя и колодки. Также выпилены лобзиком по дереву. У круглой, торцы отшлифовал наждачной бумагой, закрепив заготовку на винтике и зажав в патроне шуруповерта. Мелкие отверстия по периметру – для гвоздиков.

Фото 9. Детали конструкции крепления светодиода. У самого светодиода сточил пластиковый корпус с линзой почти до кристалла.

Фото 10. Установленный на панельке светодиод. Сборка – капелькой эпоксидной смолы.

Сборку корпуса прибора сделал на столярный клей ПВА и некрупные гвоздики, дли них в верхних деталях просверлил отверстия (Фото 11). После сборки, остатки клея немедленно удалял влажной тряпочкой.

Фото 11. Подготовленная к сборке передняя панель корпуса.

Фото 12. Боковые стенки корпуса в сборе.

Фото 13. В процессе установки верхней крышки корпуса.

Фото 14. Лишний проем оставшийся в наследство от трофейных деревяшек закрыл кусочком алюминиевой пластинки. Закрасится. Оставшееся – для колодки предохранителя.

Стойки для рабочего инструмента - накаляемой проволоки, сделал из нетолстой медной трубки. На крышке коробки они закреплены в переходных элементах – деревянных опорных площадках. Последние выточил из сухой березы.

Фото 15. Заготовка для точения – прямослойное березовое полено без дефектов, обтесанное топором до более-менее круглого сечения.

Фото 16. Работа центроискателя.

Фото 17. Два простых элемента выточены из одной заготовки.

Фото 18.

Фото 19. Пара деревянных опор отрезана от технологических частей. Отверстие просверлил на станке, спиральным сверлом по дереву, на высоких оборотах. На крышке корпуса видны каналы для проводов к трансформатору.

Фото 20. Деревянные опоры закреплены на крышке с применением столярного ПВА и гвоздиков. Рядом – заготовки стоек – отрезки медных трубок и винтовой контакт от фабричного клеммника.

Фото 21. Контакт разделил на две части – в деле ювелирный лобзик.

Фото 22. Огневая пайка винтового контакта на конец трубки-стойки. Винтик контакта со второй пластинкой удален, детали зачищены. Применен флюс-паста для огневой пайки и оловянный припой. После отмывки остатков флюса, резьба на контакте восстановлена метчиком.

Фото 23. Нижняя часть медных трубок-стоек с припаянными проводами. Ряд незенкованных отверстий – для лучшего сцепления с цементирующим составом внутри деревянных опор.

Фото 24. Установка стоек на покрашенную коробку. Подготовленные трубки залиты клеем-цементом из жидкого стекла и стеклянной пыли. Для глубокого проникновения густого цемента применил медицинский шприц с носиком удлиненным кусочком подходящей термотрубки. Состав закладывал шпателем, вынув поршень шприца.

Сборка и настройка прибора.

Фото 25. В порядке эксперимента, для натяжения нихромовой полупетли применил небольшую пружинку, как раз и место куда ее приделать нашлось – в головке болтика для крепления трансформатора просверлил соосное глухое отверстие под резьбу М3 и из кусочка винтика сделал крепежное ушко. Оказалось – вздор. После небольшого рабочего нагрева петля преотлично принимает и сохраняет нужную форму, даже будучи исходно причудливо завитой. На фото рабочий элемент из двух нихромовых проволок Ø 0,5 мм.

Настройка же прибора заключалась в подборе температуры проволоки – ее желательно иметь побольше, но к слишком горячей начинают липнуть легкоплавкие сорта стекол. Это не страшно – при выключении аппарата и остывании проволоки, через 4…7 секунд они разделяются из-за сильной разницы в ТКР (коэфф. t расширения), но работать неудобно. Температуру можно регулировать переключая обмотки трансформатора, к счастью, их оказалось достаточно; изменяя длину и диаметр проволоки. Наконец, плавно и оперативно – внешним ЛАТРом.

Фото 26. Вид снизу, на монтаж прибора. Видны и сделанные в последний момент, забытые проемы для вентиляции – на боковых стенках коробки.

Фото 27. Готовый прибор в работе. Боковые вентиляционные проемы закрыты решеточками из нетолстого алюминиевого листа.

Как это работает.

В нужном месте стеклянной трубки делается царапина длиной 5…10 мм. Это начало кольцевой трещины. Этой царапиной трубка прикладывается к раскаленной проволоке. Полминутки спустя слышится негромкий «Крак!». Трубку чуть проворачиваем и продолжаем вести трещину до полного соединения ее концов. Трубка легко разламывается.

Следует сказать, что проволоку желательно взять потолще, с ней прибор работает гораздо лучше. Классики рекомендуют диаметр 0,7…1,5 мм.

Фото 28. Учебно-тренировочный шарик из свинцового стекла (исходный вид - Фото 2). С помощью прибора ножки удается отрезать очень коротко.

Фото 29. Еще один пример резки, недостижимый обычным разламыванием – очень короткий кусочек нетонкой трубки.

Фото 30.

Babay Mazay, март, 2022 г.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.