Собственно «своими руками», пояснение лишнее – прошли времена приинститутских стеклодувных мастерских, где можно было заказывать инструмент в мастерской механической. Теперь его приходится приобретать, либо изготавливать самостоятельно. Да и то сказать, целая прорва специального инструмента и оснастки, требующаяся для работы с горячим стеклом, по большей своей части, несложна, хотя и оригинальна, а стеклодувы-приборостроители народ умелый. К слову сказать, есть и вовсе экземпляры необычные, например, с применением стекла. А что, с чем умеем хорошо работать, то и всемерно, и по возможности, используем! Опять же – быстро, по месту, да и стекло обладает свойствами, которые можно с пользой применить.

Например, например.

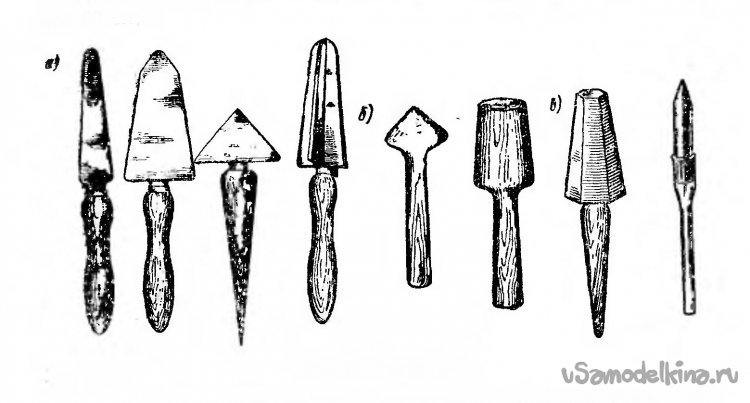

Развертка – инструмент для формовки на конце размягченной стеклянной трубки расширения-воронки, разворачивания его. При этом, развертки встречаются нескольких видов из разных материалов пригодных для кратковременного контакта с раскаленным стеклом.

Рис. 2. Варианты разверток, где: а – крупного диаметра, с плоской металлической рабочей частью, в том числе и крестообразная в сечении; б – с обугленной деревянной рабочей частью; в – графитовые [1]. Заметим, последняя в ряду – нетолстая графитовая развертка со стеклянной ручкой

Рис. 2. Варианты разверток, где: а – крупного диаметра, с плоской металлической рабочей частью, в том числе и крестообразная в сечении; б – с обугленной деревянной рабочей частью; в – графитовые [1]. Заметим, последняя в ряду – нетолстая графитовая развертка со стеклянной ручкой

На рисунке не упомянуты варианты разверток с рабочей частью из обугленного текстолита, могущие быть любой из форм.

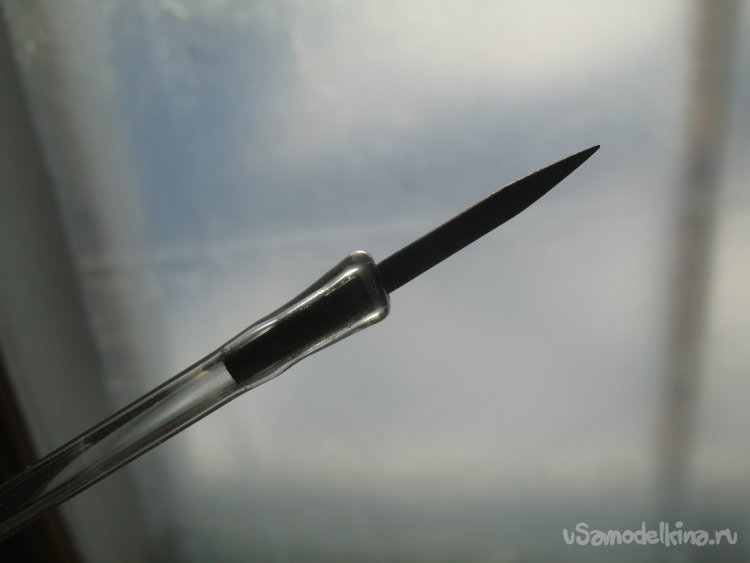

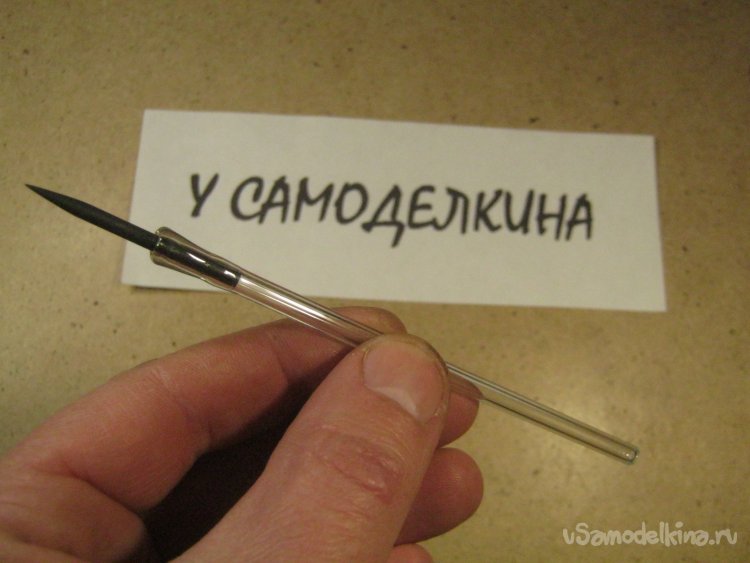

Развертка из заостренного графитового стержня небольшого диаметра может быть без церемоний запаяна в стеклянную трубку-ручку – стекло материал достаточно термостойкий и плохо проводящий тепло.

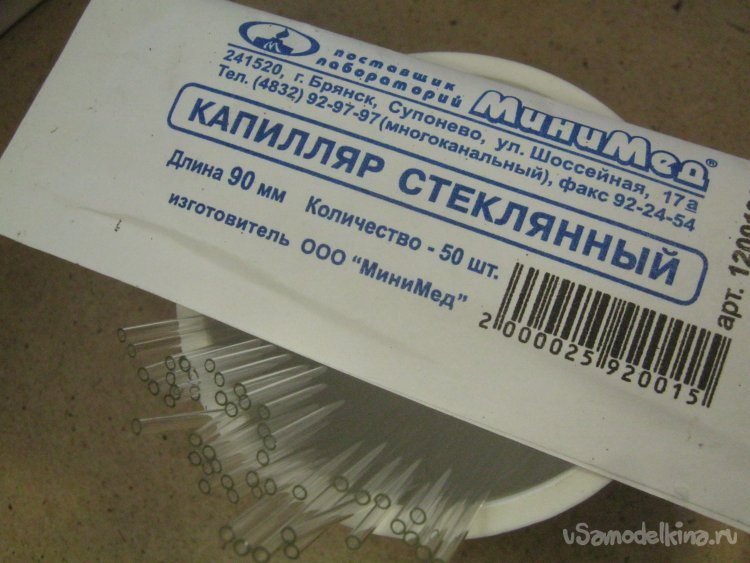

В миниатюрной работе – электровакуумный прибор (ЭВП) из боросиликатного стекла, есть крохотный штенгель-капилляр, конец которого, перед впаиванием, не худо бы несколько расширить для предотвращения заплавления.

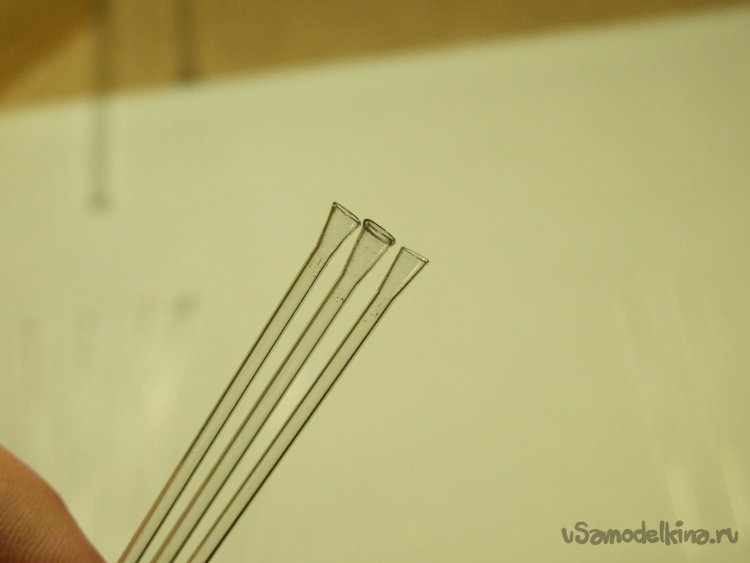

Фото 3. Штенгель-капилляр внешним диаметром 2 мм

Фото 3. Штенгель-капилляр внешним диаметром 2 мм

Что потребовалось для изготовления инструмента

Стеклянная трубка подходящего диаметра, подходящая к стеклу горелка (температура факела), защитные неодимовые очки, набор слесарного инструмента.

К делу

Первым долгом добыл подходящий графитовый стерженёк. Хорошо подошел центральный электрод от гальванического элемента ААА.

Фото 4. Отработанные элементы АА и ААА. Для сравнения – и сам капилляр

Фото 4. Отработанные элементы АА и ААА. Для сравнения – и сам капилляр

Фото 5. Удалил цветную обёртку, надрезал цинковый стаканчик и этаким серпантином сорвал его при помощи плоскогубцев

Фото 5. Удалил цветную обёртку, надрезал цинковый стаканчик и этаким серпантином сорвал его при помощи плоскогубцев

Фото 6. Плоскогубцами же, удалось аккуратненько вытащить и сам графитовый электрод за голову в пластиковой заделке. Остальную часть элемента даже не пришлось расковыривать

Фото 6. Плоскогубцами же, удалось аккуратненько вытащить и сам графитовый электрод за голову в пластиковой заделке. Остальную часть элемента даже не пришлось расковыривать

Фото 7. Практика показала – весь батарейный графит пропитан или обмазан некой парафинообразной субстанцией, начинающей плавиться, гореть и коптить при сколько-то заметном нагреве. Для получения графита чистого эту пакость следует перед применением, заранее выжечь. Работать на открытом воздухе. Или по зимнему времени – под вытяжкой. Разогревал стерженёк до заметного малинового свечения, удерживая один из концов в обратном пинцете. Подстелил газету – расплавленный состав бывает капает вниз

Фото 7. Практика показала – весь батарейный графит пропитан или обмазан некой парафинообразной субстанцией, начинающей плавиться, гореть и коптить при сколько-то заметном нагреве. Для получения графита чистого эту пакость следует перед применением, заранее выжечь. Работать на открытом воздухе. Или по зимнему времени – под вытяжкой. Разогревал стерженёк до заметного малинового свечения, удерживая один из концов в обратном пинцете. Подстелил газету – расплавленный состав бывает капает вниз

Фото 8. Из своего небогатого ассортимента стеклянных заготовок-трубок выбрал стандартную штенгельную – внешним диаметром 5 мм из платинового стекла. Отрезал от 1.5 м заготовки подходящий кусочек – чиркнул поперек трубки ребром алмазного надфиля, сломал

Фото 8. Из своего небогатого ассортимента стеклянных заготовок-трубок выбрал стандартную штенгельную – внешним диаметром 5 мм из платинового стекла. Отрезал от 1.5 м заготовки подходящий кусочек – чиркнул поперек трубки ребром алмазного надфиля, сломал

Фото 9. Стеклодувная часть работы невелика, стекло легкоплавкое – можно обойтись компактной горелкой на баллончике. Для равномерности нагрева применил и отражатель пламени, возвращающий часть, обычно улетающего, тепла на заготовку с обратной стороны

Фото 9. Стеклодувная часть работы невелика, стекло легкоплавкое – можно обойтись компактной горелкой на баллончике. Для равномерности нагрева применил и отражатель пламени, возвращающий часть, обычно улетающего, тепла на заготовку с обратной стороны

Мой графитовый стержень чуть толще канала трубочки – придется организовать для него нарочитое посадочное место. Последовательность работы – оплавить острые торцы трубочки (очень полезное «правило хорошего тона»), заплавить один из ее концов, раздуть на нем этакую оливку – продолговатое расширение для рабочей части инструмента.

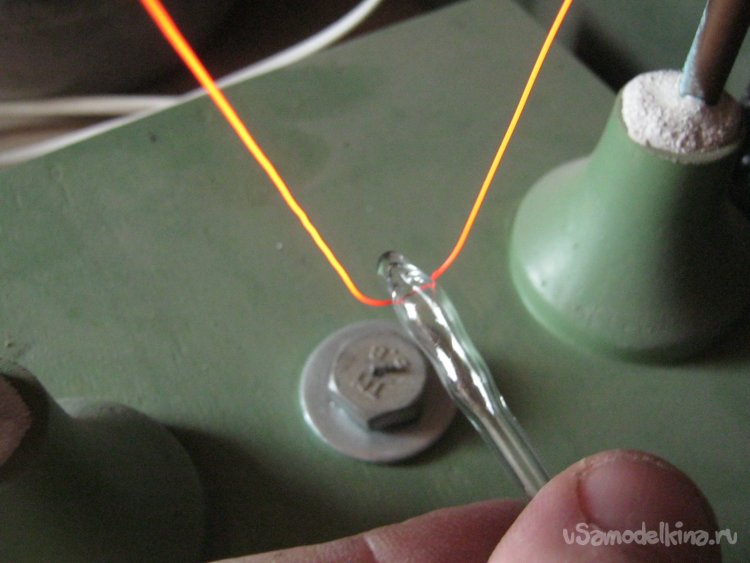

Фото 10. Платиновое стекло, относительно легкоплавкое и дешевое, но не самое удобное для ручной выделки на горелке – имеет высокий коэффициент температурного расширения (КТР) и оттого склонно к термоударам. Тем не менее, нетолстую трубочку можно вносить в пламя пропан-воздушной горелки почти сразу – напряжениям тут разгуляться негде. Трубочку всё время вращаем, в том числе и вне пламени – для равномерного остывания. Вначале оплавляем один из резов и кладем на подставку остывать. Мелким работам охлаждение можно не замедлять (укутывание, разогретая печь, охлаждение в коптящем пламени). Яркий оранжевый хвост – т. н. содовое свечение – окрашивание пламени испаряющимися с поверхности разогретого стекла ионами натрия. Для глаз вредно и мешает работать. Его невидно в специальных очках-светофильтрах с неодимовыми (дидимовыми) стеклами

Фото 10. Платиновое стекло, относительно легкоплавкое и дешевое, но не самое удобное для ручной выделки на горелке – имеет высокий коэффициент температурного расширения (КТР) и оттого склонно к термоударам. Тем не менее, нетолстую трубочку можно вносить в пламя пропан-воздушной горелки почти сразу – напряжениям тут разгуляться негде. Трубочку всё время вращаем, в том числе и вне пламени – для равномерного остывания. Вначале оплавляем один из резов и кладем на подставку остывать. Мелким работам охлаждение можно не замедлять (укутывание, разогретая печь, охлаждение в коптящем пламени). Яркий оранжевый хвост – т. н. содовое свечение – окрашивание пламени испаряющимися с поверхности разогретого стекла ионами натрия. Для глаз вредно и мешает работать. Его невидно в специальных очках-светофильтрах с неодимовыми (дидимовыми) стеклами

Фото 11. Второй необработанный конец остывшей трубочки заплавляем – непрерывно вращая, сильно его нагреваем и размягченное стекло повинуясь силам поверхностного натяжения, затягивает торец трубки, стремясь образовать каплю. Чуть подстудив ее на краю пламени разогреваем широкую часть заготовки, несколько отступив от закупоренного края, и в несколько приемов слегка ее раздуваем. Трубка тонкая и со стенками заметной толщины, раздувается туго. При дутье заготовку вращать, иначе более или менее симметричной фигуры не выдуть. Предварительно оплавленный край трубки не даст порезать губы

Фото 11. Второй необработанный конец остывшей трубочки заплавляем – непрерывно вращая, сильно его нагреваем и размягченное стекло повинуясь силам поверхностного натяжения, затягивает торец трубки, стремясь образовать каплю. Чуть подстудив ее на краю пламени разогреваем широкую часть заготовки, несколько отступив от закупоренного края, и в несколько приемов слегка ее раздуваем. Трубка тонкая и со стенками заметной толщины, раздувается туго. При дутье заготовку вращать, иначе более или менее симметричной фигуры не выдуть. Предварительно оплавленный край трубки не даст порезать губы

Фото 12. Сразу за первой оливкой раздуваем вторую. В такое расширение поместится примерно половина нашего графита

Фото 12. Сразу за первой оливкой раздуваем вторую. В такое расширение поместится примерно половина нашего графита

Фото 13. Чиркнув алмазным надфилем, прикладываем эту риску к накаленной нихромовой проволоке электрорезки

Фото 13. Чиркнув алмазным надфилем, прикладываем эту риску к накаленной нихромовой проволоке электрорезки

Фото 14. Примерка стержня к его посадочному месту

Фото 14. Примерка стержня к его посадочному месту

Фото 15. Обтерев графит от сажи бумажной салфеткой, поместил его в сделанный на конце стеклянной трубочки-ручки стаканчик, подогрел с вращением в дальней части факела – наш наплыв уже с неотожженными напряжениями, и по прежнему вращая, стал сильно разогревать вокруг стержня. Операция та же, что и при заплавлении торца – сильно и равномерно разогреть стекло и его сожмет вокруг графита поверхностное натяжение. Стержень пришлось поддерживать пинцетом. Горячую работу немедленно укутал базальтовым одеялом для замедленного охлаждения

Фото 15. Обтерев графит от сажи бумажной салфеткой, поместил его в сделанный на конце стеклянной трубочки-ручки стаканчик, подогрел с вращением в дальней части факела – наш наплыв уже с неотожженными напряжениями, и по прежнему вращая, стал сильно разогревать вокруг стержня. Операция та же, что и при заплавлении торца – сильно и равномерно разогреть стекло и его сожмет вокруг графита поверхностное натяжение. Стержень пришлось поддерживать пинцетом. Горячую работу немедленно укутал базальтовым одеялом для замедленного охлаждения

Фото 16. Остывшая работа. Заметим – нижний конец ручки открыт. Иначе при горячей обработке стекла, разогретый расширяющийся воздух будет раздувать где не нужно несимметричные пузыри. При работе инструмент придется тоже нагревать

Фото 16. Остывшая работа. Заметим – нижний конец ручки открыт. Иначе при горячей обработке стекла, разогретый расширяющийся воздух будет раздувать где не нужно несимметричные пузыри. При работе инструмент придется тоже нагревать

Фото 17. Заточку тела вращения удобнее механизировать. Конец трубочки обернул полоской принтерной бумаги и аккуратно установил в патроне шуруповерта

Фото 17. Заточку тела вращения удобнее механизировать. Конец трубочки обернул полоской принтерной бумаги и аккуратно установил в патроне шуруповерта

Фото 18. Переключил шуруповерт на высокую скорость, и прижимая пальчиком в тряпочной перчатке стекло около графита, сформовал остриё. На глазок. При необходимости в более или менее заданном конусе придется пользоваться шаблоном

Фото 18. Переключил шуруповерт на высокую скорость, и прижимая пальчиком в тряпочной перчатке стекло около графита, сформовал остриё. На глазок. При необходимости в более или менее заданном конусе придется пользоваться шаблоном

Работа микроразверткой

В отличие от плоских своих коллег [1], сплошные развертки в разогретую трубку втыкаются соосно. С крохотными тонкостенными капиллярами действовал так – в негорячей части факела слегка разогревал кончик капилляра, не допуская его заплавления, и тут же втыкал в него острие развертки. Втыкание в холодную трубку царапает рабочую поверхность, ее придется часто править. Не вынимая развертки из заготовки, разогревал кончик графита до малинового свечения. Инструмент и трубку при этом непрерывно вращал в разные стороны для равномерного нагрева. Небольшой нажим, и сформована аккуратная толстостенная вороночка по форме острия развертки. Без смятия и перекручивания стекла. Операция замечательно повторяемая, брака очень мало.

Фото 20. Неудачные воронки при нагреве стекла (классический вариант операции)

Фото 20. Неудачные воронки при нагреве стекла (классический вариант операции)

Фото 21. Воронки при нагреве графита развертки

Фото 21. Воронки при нагреве графита развертки

Рабочая часть инструмента в стеклянной ручке сидит прочно и после многих циклов рабочего разогрева.

Литература

1. Легошин А. Я., Мануйлов Л. А. Стеклодувное дело. Москва, изд. «Высшая школа». 1976 г.

На благо всех разумных существ. Babay Mazay, январь, 2024 г.