Сегодня я хочу продолжить начатую тему, «двухфазный бесколлекторный двигатель». Только теперь не умилительно наблюдать, как все это крутится- вертится, а как можно все-таки, это вращение использовать.

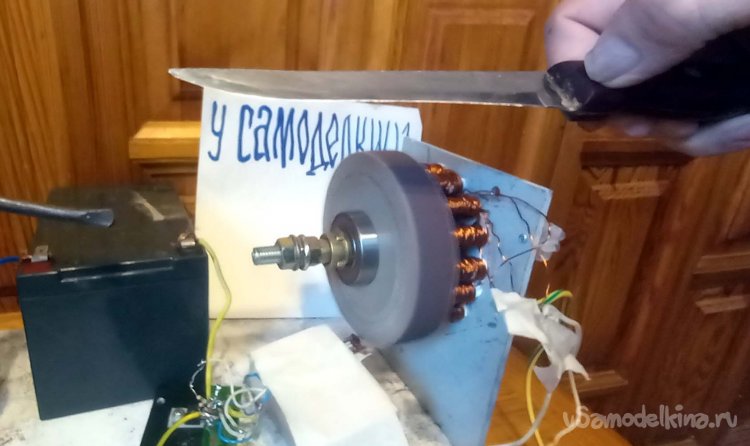

Забегая вперед, могу предположить, что можно установить шкив на боку ротора и передать вращение далее ,а при помощи наждака можно заточить нож, что я сейчас и попробую собрать. Для меня это не цель, скорее всего промежуточная модель, понимания сути, для продвижения далее.

Проект собран на коленках, из инструментов применил электрическую дрель и электрический лобзик. Ах да еще воспользовался ноутбуком, хотя можно бы обойтись обыкновенным циркулем для вычисления размера и места под применяемые магниты.

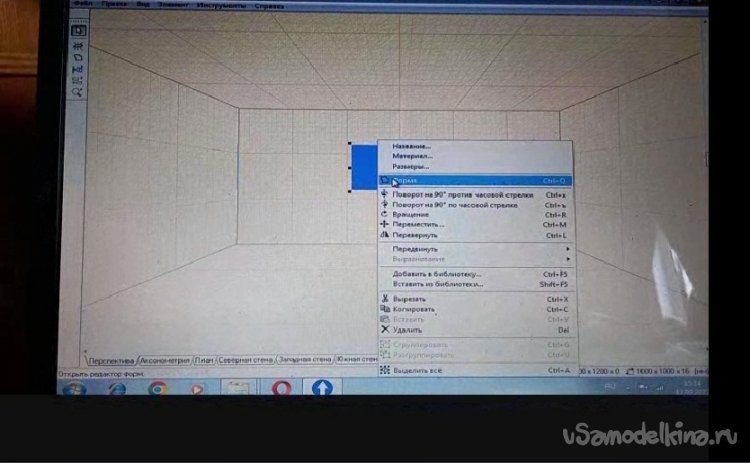

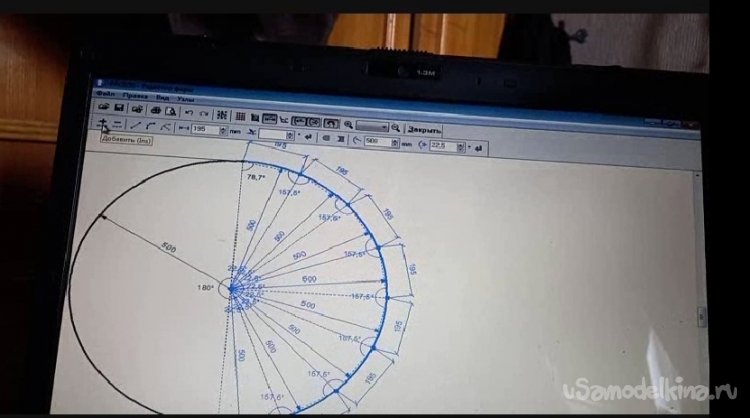

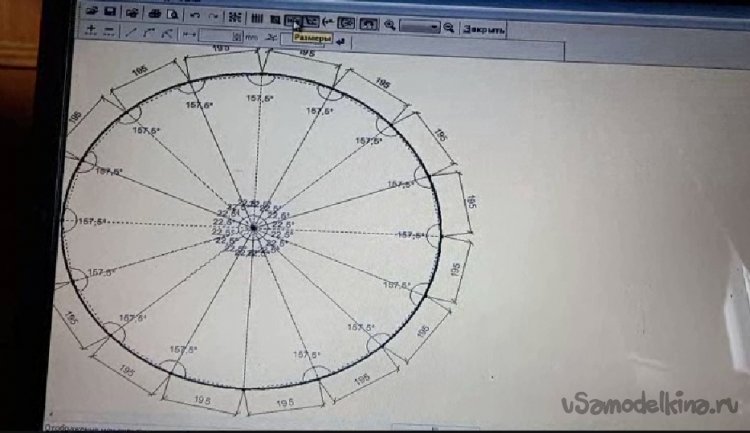

В нынешний проект, в отличии от прошлого, я решил добавить еще дополнительно четыре магнита и расположить магниты с боку ротора, так как будет установлен наждак . Для расчета габаритов изделия и место расположения магнитов, воспользовался мебельной программой «PRO 100»

Выяснилось, что для шестнадцати магнитов размером 11х9 и перемычкой между ними 5мм, ротор должен быть 100мм в диаметре. Почему применил перемычки, а не установил магниты вплотную? Во первых , сначала планировался ротор толщиной как магниты и было бы затруднительно из туда вклеивать, во вторых, шляпки применяемых болтов не позволили бы укладывать витки провода.

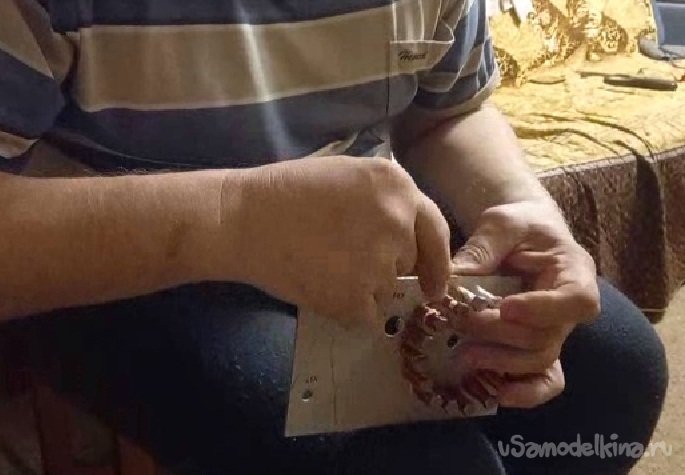

Полученные данные перенес на бумагу, приклеил ее на кусок пластика (заготовку)подходящего размера, толщиной 20мм и используя технический рисунок как шаблон, перенес центра отверстий под будущие магниты.

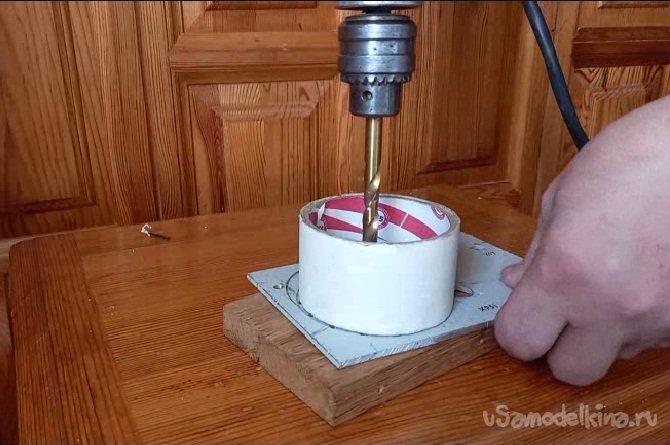

В этом проекте в электрическом двигателе по моим задумкам, подшипники должны устанавливаться на неподвижную ось, а ротор вращаться на подшипниках. Для этого в роторе перьевым сверлом по дереву размером 40мм я высверлил посадочные места для подшипников через направляющее отверстие высверленное ранее, глубиной по 6мм. Также высверлил направляющие отверстия для магнитов. Если вдруг кто-нибудь решится повторить проект, а рука не набита сверлить отверстия перпендикулярно заготовки, воспользуйтесь сверлильным станком.

Посадочное внутреннее отверстие подшипника 17мм, у меня не нашлось шпильки такого размера, идти заказывать, платить. Совсем не хочется, к тому же задача найти выход из того, что есть под рукой. Полез в цветмет на полку своей кладовки и нашел две старые кран-буксы советского образца. Теперь можно использовать имеющуюся у меня шпильку 10мм. Подточив резьбу до 17мм напильником, мне удалось плотно их запрессовать в подшипники молотком.

Шестнадцать не сквозных отверстий под магниты просверлил перьевым сверлом по дереву размером 12мм, заложив объем под эпоксидную смолу по 0.5 мм. Это мне удалось, подложив под заготовку ротора пластину металла. Сверло, просверлив пластик, доходило жалом до металла и останавливало свое погружение, отверстия были все одинаково нужной глубины.

Как я выпиливал лобзиком из пластиковой пластины ротор и как вклеивал магниты в подготовленные отверстия я не буду показывать, скажу одно перемазался смолой весь. Непокорные магниты постоянно при малейшем неаккуратном движении норовили сложиться столбиком и только после третьей попытке все заняли свое место, и склейка была отправлена на суточное отвердение эпоксидной смолы.

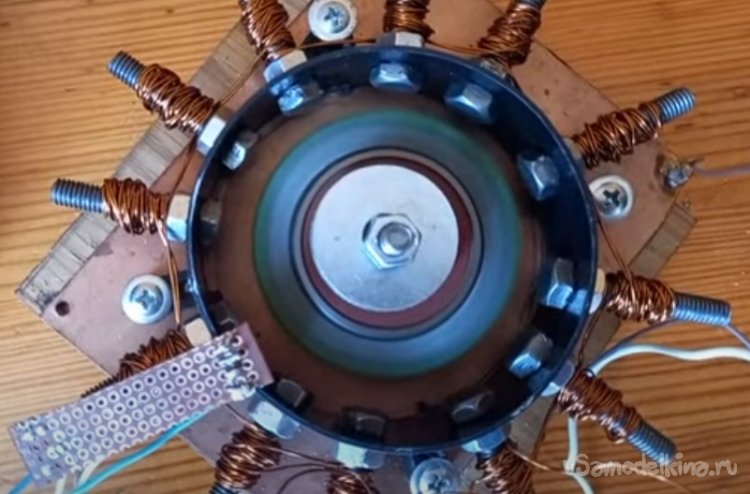

С ротором разобрался, пришло время заняться статором. Мне хорошие люди посоветовали электромагниты расположить на металле, но под рукой нашлась только 4-х мм алюминиевая пластина, которую я и применил для монтажа. Она же и будет станиной для точилки. Опять же, как и в прошлом проекте, сердечниками электромагнитов будут обыкновенные болты 6х40. Не лучший вариант но, что имею. Чтобы болты хоть как то соответствовали вклеенным магнитам, воспользовался ранее заготовленным шаблоном. Разметил центра под отверстия, сверлом 5мм просверлил. Под шпильку сверлом 10мм просверлил отверстие. Резьбу, на шесть, в пластине нарезал метчиком вставленный в шуруповерт. Это ускорило процесс и даже принесло положительные эмоции.

Далее я ввернул болты в алюминиевую пластину и собрал статор и ротор вместе гайками. Выставил зазоры между болтами и магнитами. С противоположной стороны пластины на выступающие болты закрутил контргайки. Залипание получилось жесткое. Если эту сборку использовать как ветрогенератор, потребуется беря.

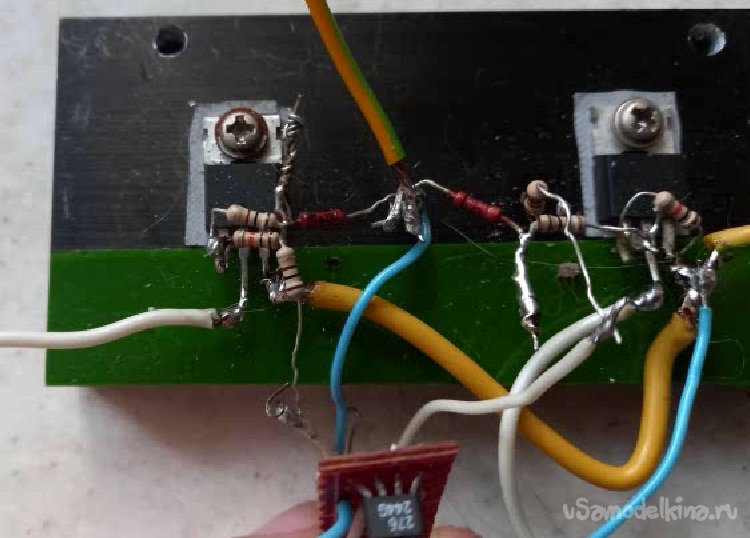

Так как двигатель собираю двух фазный я использую микросхему с компьютерного кулера. Для катушек использовал провод 0.47мм , наматываю двойной провод, каждый провод для своей фазы.

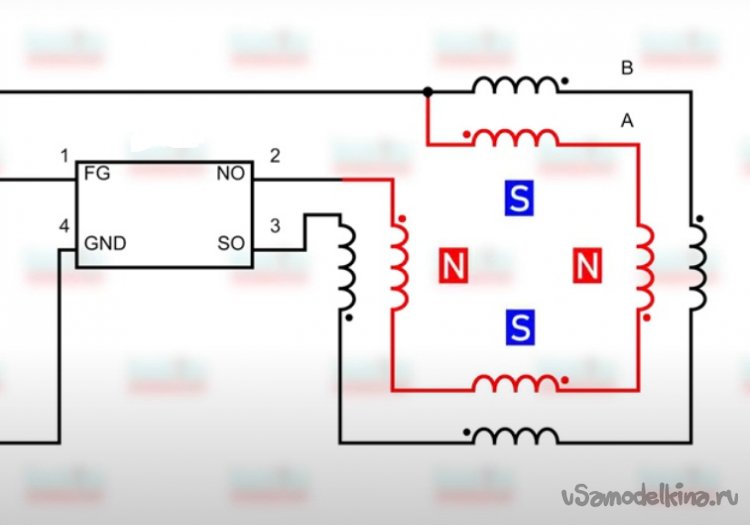

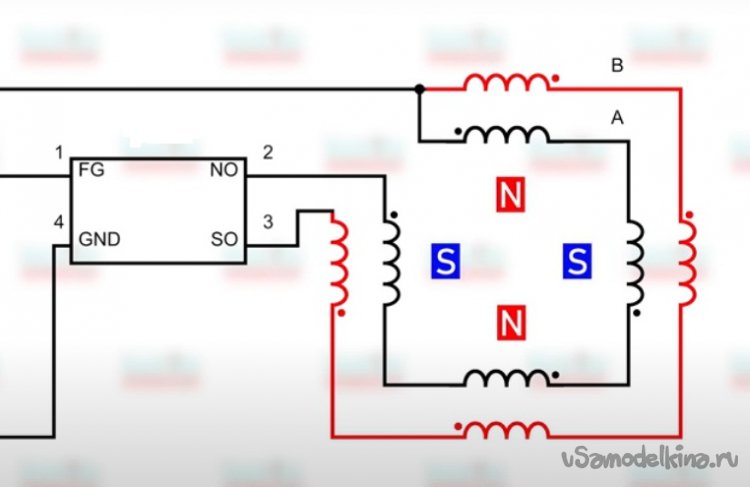

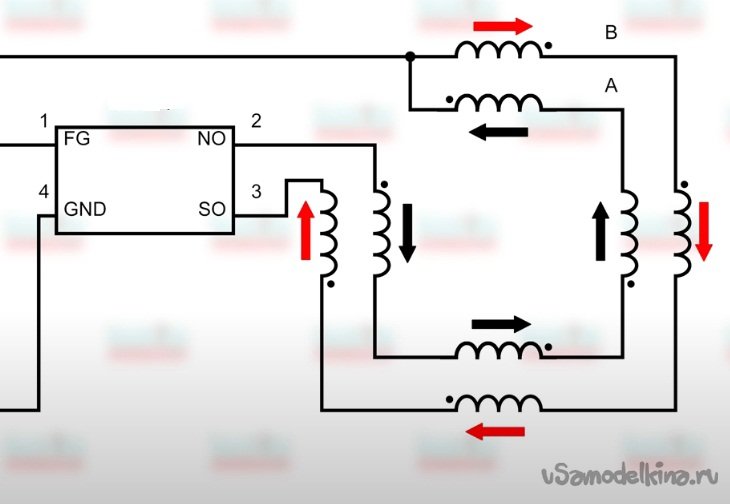

В прошлом проекте рассматривалось подключение, но чтобы вам не перечитывать ранее написанную статью, коротко повторюсь. В микросхеме имеется датчик Холла. Он реагирует на магнитные полюса и внутренними транзисторами переключает логическое состояние «0» на выходе 2 и 3 микросхемы. Выводы 1 и 4 это питание микросхемы.

Катушки статора подключены конец первого провода с началом второго и это соединено с положительной клеммой аккумулятора . Поэтому когда минус перекидывается микросхемой к другим выводам катушек, меняется и магнитное поле. Магниты ротора, вращаясь возле микросхемы, меняют магнитное поле электромагнитов.

Так вот медный провод наматывал вокруг болтов, чередуя почасовой стрелки, против часовой стрелки. 110 см укладывал на болте в 50 витков. Каждая фаза , в общем, имеет длину около 18м.

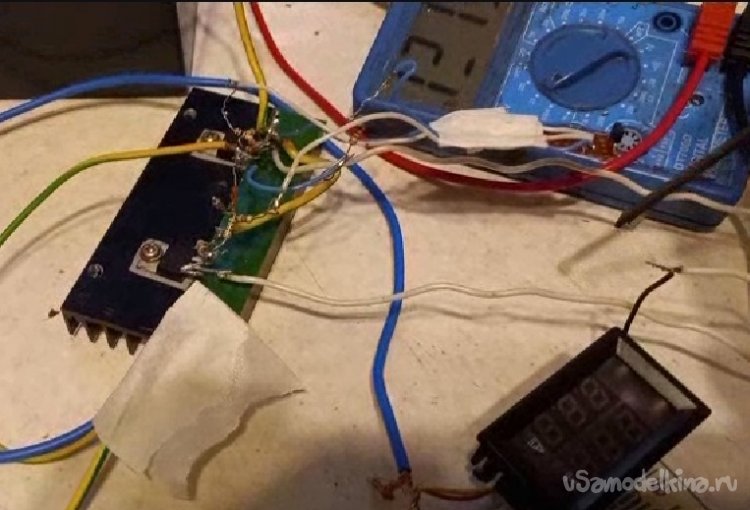

Через мосфеты IRFZ 48 подключил обмотки двигателя. Разместил микросхему между магнитами я подсоединив аккумулятор. Движок бесшумно набрал обороты. Прислонив ладонь к вращающемуся диску приложив усилие, я смог замедлить вращение, спалив кожу. Конечно это еще не мотор колесо, но обнадеживает. Все получилось, как задумывалось. Приклеив наждачную бумагу получил мини заточной станок.

Теперь в доме не будет не заточенных ножей .

На авто разборке, попалось железо от ВАЗовского карсона. Может попробую и из этого что то слепить – )