Чтобы получать удовольствие от выпиливания без усталости просто добавь к лобзику моторчик.Как вариант можно сделать что-то подобное.

Я специально старался использовать только заводские детали и минимум инструмента что-бы не тратить много времени никого дополнительно не привлекать и получить надёжное устройство не требующее обслуживания.

Из инструмента нам понадобится: Шуруповерт или дрель,свёрла,метчики,ножовка по дереву,угольник,карандаш,молоток и пассатижи .это минимум, но никто не запрещает использовать любой современный инструмент.

Материалы: Многое а возможно и всё найдётся на ваших полках . Кое-что можно купить.Самое наверно сложное это мотор с редуктором ,но и здесь можно подобрать что то от бытовой техники.

И так мне понадобилось: Лобзик школьный и пилки 2 мм.,шариковые направляющие для мебели длинной 30 см.,мотор от портативного пылесоса на 220 в.,редуктор от мегаомметра передат.число 1\12,диммер или выключатель на 220 в.,электрические провода,обрезки фанеры 20 и 8 мм.толщиной,саморезы,и мебельные уголки.

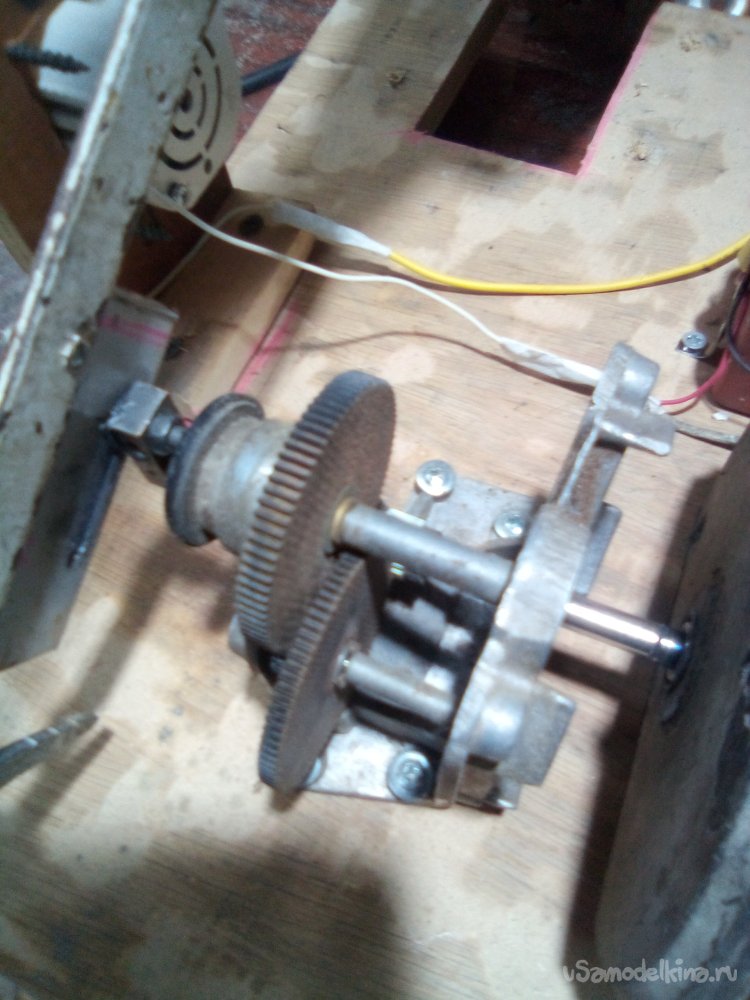

Начинать нужно с отладки мотора и редуктора , у меня это редуктор привода старого мегаомметре с механическим приводом высоковольтного генератора.Генератор неисправен с него мне понадобилась только шестерня , она там крепится на пластиковой втулке и снимается легко ,а вот чтобы установить её на двигатель проблема, диаметры не совпадают и обе части и вал и шестерня закалены. Пришлось подбирать шестерне подходящий вал и делать переходник на вал мотора ,Мотор взят от портативного пылесоса ещё производства СССР на 220 в. Там он мягко говоря не справлялся со своими функциями выкинуть жалко, думал хоть тут сгодится ,но и тут он умудрился создать проблем,но об этом позже. Я бы советовал применить какой нибудь мотор с редуктором от современной бытовой техники например швейной машины,мясорубки или кофеварки,можно взять привод авто стеклоподъёмников или дворников правда они 12 в.,но современные блоки питания не большая проблема. Можно вообще обойтись без мотора и сделать как приставку к шуруповёрту.

Когда с приводом определились ,Должны получить на выходе редуктора 30-80 оборотов в минуту и лучше регулируемые для этого и мотор я выбирал коллекторный его обороты проще регулировать.Нужно будет на выходной вала редуктора установить кривошип,это металлическая пластина длинной 3 см. и сечением 6х4 мм. с отверстиями с двух концов,одно отверстие под вал редуктора а в другое будет вставляется палец кривошипа. В моём варианте с мегомметром этого делать не понадобилось уже всё было только выбил рукоятку. Расстояние между осями получилось 20 мм.и значит ход лобзика будет 40 мм.

Далее берём лист толстой 20 мм.фанеры или ДСП размером 40х40 или около того и устанавливаем наш мотор-редуктор примерно по центру листа так чтоб ничего не выступало за края листа и свободно вращалось не задевая.

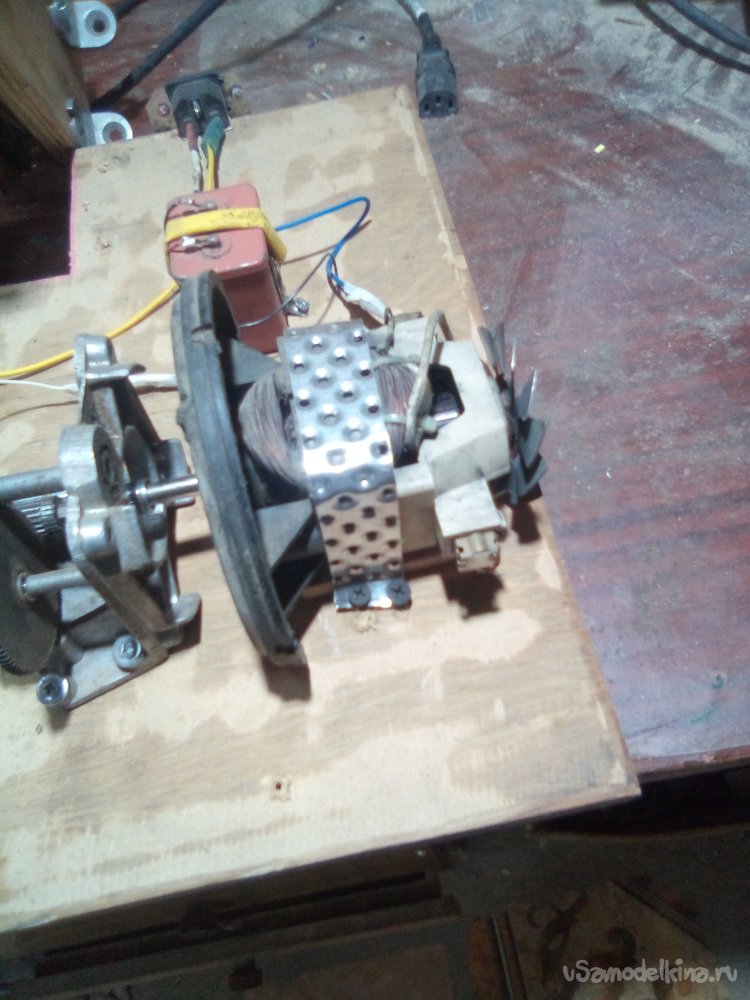

Должно получиться примерно как на этом фото,

Способы крепления не критичны и зависят от вашего мотора и вашей фантазии но желательно иметь возможность для манёвра т.е. не прикручивать сразу намертво.

Далее потребуется 2 шариковые направляющие от мебельных ящиков, у нас они продаются комплектом 2 штуки за 500 руб. Нужно выбирать чем короче тем лучше.В моём варианте 45 см.- это многовато можно см на 15 короче, т.е 30 см.как раз .И собственно сам лобзик с пилкой. Кстати почему именно этот лобзик ?Сейчас почти у каждого уже есть электролобзик наши друзья из КНР производят в принципе не дорогие и вполне рабочие устройства,но вспомните какая там самая тонкая пилка, 3 мм. и толщина не слабая более 1 мм. Радиус поворота такой пилки не менее 6 мм. или приходится пилить с двух сторон и всё равно ширина пропила более 1 мм. А при пилении ручным лобзиком пропил иногда можно и не заметить если не сместить детали такой он узкий. вот потому и решил заморочиться.

На рисунке одна направляющая снята иначе было бы совсем непонятно, а объяснять я не мастак.

Стойка для направляющих сделана из 2х кусков толстой 18 мм.фанеры размером 10 на 45 см.Длинна зависит от длинны имеющихся направляющих как уже говорил чем меньше тем лучше.От этого зависит высота готового инструмента и место которое он будет занимать на полке.Между этими стойками на шурупах прикручена рейка толщиной равная суммарной толщине 2х направляющих и лобзика .Я взял потолще и потом подогнал под размер рубанком.Направляющие внутри стойки у меня временно приклеены на 2х сторонний скотч и оказалось нет ничего постоянней временного сначала хотел прихватить с низу и сверху шурупами но так и не собрался всё и так отлично работает.Стойка к основанию крепится на 4х мебельных уголках,а в основании под неё сделан вырез этот вырез размечается и делается после примерки лобзика к редуктору.

Так выглядит стойка в сборе. Это рекомендованные размеры и могут отличаться в зависимости от комплектующих.В низу видно уголки крепления и вырез в основании куда стойка вдвигается и прикручивается. Но прежде чем размечать этот вырез нужно изготовить пожалуй единственную самодельную деталь.Я назову её кулиса по аналогии с похожей в КПП автомобиля.Здесь она преобразует круговое движение кривошипа в вертикальное движение лобзика.Она представляет собой пластину из метала толщиной 3-4 мм. размерами 70х30 мм.с пропилом в нижней части длинной 40 мм.и шириной 4 мм .Длина пропила должна соответствовать полному ходу кривошипа а ширина толщине пальца с зазором.В верхней части делается 2 отверстия диаметром 4 мм. через которые кулиса крепится к лобзику. В лобзике нужно нарезать резьбу по месту этих отверстий прикрутить кулису а выступающие болты обрезать и расклепать иначе они могут задевать за кривошип и как минимум издавать шум,а могут и заклинить.

На фото кулиса крупным планом с одной и с другой стороны.

А здесь общий вид всего привода в сборе.Стойка с направляющими не закреплена.

Теперь когда всё на своих местах располагаем палец в кулисе примерно посередине в нижнем положении, стойка с направляющими в сложенном виде стоит на основании вертикально и становится понятно где будет вырез для нее. Обводим её карандашом и выпиливаем.Когда стойка станет в вырез направляющие слегка выдвинутся и это обеспечит им свободный ход без ударов в нижнем положении. Ещё одна деталь. Стойку на этом этапе крепим к основанию уголками но строго вертикально по угольнику от этого будет зависеть вертикальность пропила отклонения на этом этапе сборки особенно будут сказываться на результате пиления толстой фанеры при встречном пилении с разных концов.

Теперь когда механизм в сборе можно руками покрутить вал мотора что-бы убедиться что всё работает без заеданий .Если это не так,а обычно это не так, Нужно определить причину и устранить .Мне пришлось переместить редуктор на несколько миллиметров и всё равно было мало .Пришлось снимать кулису и удлинять пропил круглым надфилем миллиметра на 2 в обе стороны.Пожалуй учитывая это можно сразу делать пропил в кулисе миллиметров на 5 больше расчётного. После того как все неточности устранены можно подключать провода и пробовать включать.Соблюдая меры безопасности.Если в вашей схеме регулировка скорости не будет предусмотрена всё равно первое включение нужно производить через регулятор или автотрансформатор. Потому что одно дело рассчитать обороты ,а на практике может оказаться совсем не так. Я для регулировки использовал настенный димер с выключателем для люстры с лампами накаливания.В принципе удобно всё в одном. Повернул ручку сначала щелкнул выключатель, потом начал работать мотор можно плавно выставить нужные обороты.Но.Оказалось что коллекторный мотор с димером не очень ладит.И стартует не плавно и обороты ни с того ни с сего то подскочат то упадут.Не нравится димеру такая нагрузка видимо сказывается искрение на щетках они ж получается с димером включены последовательно и весь бардак на щетках сказывается на цепях управления симистора.Но проблему удалось решить достаточно просто.Установил параллельно мотору конденсатор неполярный на 4 мф. 400 вольт. Электрическую схему описывать не буду она простейшая да и у каждого она может быть своя.Перейду к заключительному этапу.Сборке рабочего столика и корпуса устройства.

Столик сквозь который проходит пилка и на который опирается обрабатываемая деталь должен быть не большой но достаточно широкий что-бы было удобно работать и с мелкими и с крупными деталями в любом направлении.В идеале это круг диаметром около 10 см .У меня он совмещен с крышкой корпуса и вырезан из цельного листа 8 мм. фанеры.Высоту его подгоняют так чтоб лобзик не стукался об него с низу ,но и поднимать высоко не стоит это ограничит простор для работы можно получить по пальцам верхней перекладиной лобзика.Экспериментально определившись с высотой вырезаем боковые стенки на которые стол и будет опираться. В боковых стенках по месту прорезаются технологические отверстия для замены пилки, вентиляции, вывода проводов и органов управления

Столик он же крышка корпуса снятый с основания.

Все можно переходить к испытаниям.Если всё устраивает лицевые части можно обработать на чисто и покрыть лаком или покрасить,но лично меня и так устраивает.Работает да и ладно не на выставку же.

Спасибо за внимание . Буду рад если кому нибудь пригодится. Кстати ранее на таких же направляющих я сделал механическую пилу по металлу из обычной ножовки по металлу, если кому интересно могу описать. Хотя суть та же только направляющие горизонтально и на шарнире.

P\S

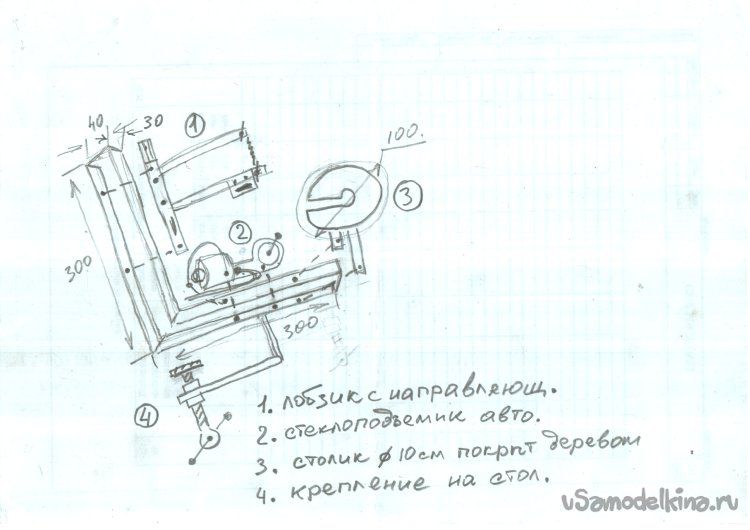

Так уж получилось что когда редактированный материал был уже готов произошла непредвиденная задержка.И пока валялся ,от безделья в голову пришла дополнительная идея по возможному исполнению самоделки. Вот скан с больничного листа бумаги где я набросал возможную компоновку так сказать мобильного варианта который может уместится в обычный чемоданчик дипломат.

Здесь за основу взят швеллер ,П образный профиль 3х4 см.согнутый под углом 90 градусов на котором монтируются все ранее оговоренные механизмы .Питаться устройство может как от адаптера так и от аккумулятора.