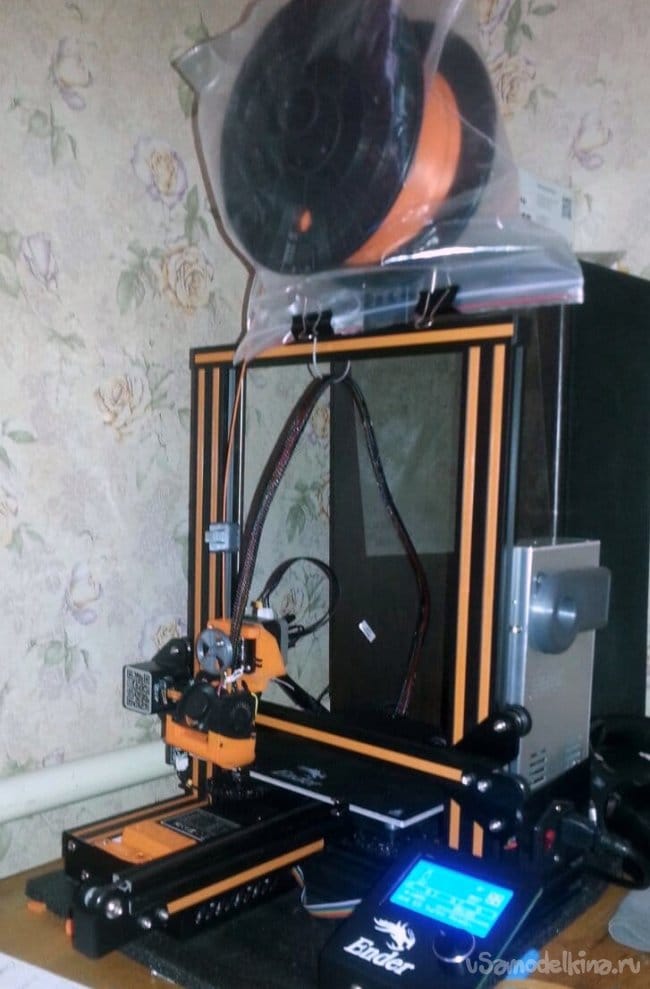

Уже прошло полгода, как я приобрел себе одну из самых распространенных моделей 3D принтеров — Ender 3 от китайской компании Creality.

Эта модель весьма неплохо печатает «из коробки», и ее смело можно рекомендовать любому новичку. Также эту модель приобретают профессионалы для создания ферм.

Также существуют его старшие братья — Ender3 Pro и Ender3 V2. В обеих горизонтальная направляющая оси Y заменена с профиля 20×40 на профиль 40×40 мм, и установлен более качественный блок питания.

В версии V2 экран заменен на «сенсорный», что ухудшает функционал принтера, в сравнении с классическим LCD12864.

В этой статье я расскажу, какие улучшения я установил, в частности про крепление датчика автоматического выравнивания 3DTouch (BLTouch) собственной разработки.

Материалы, необходимые для самоделки.

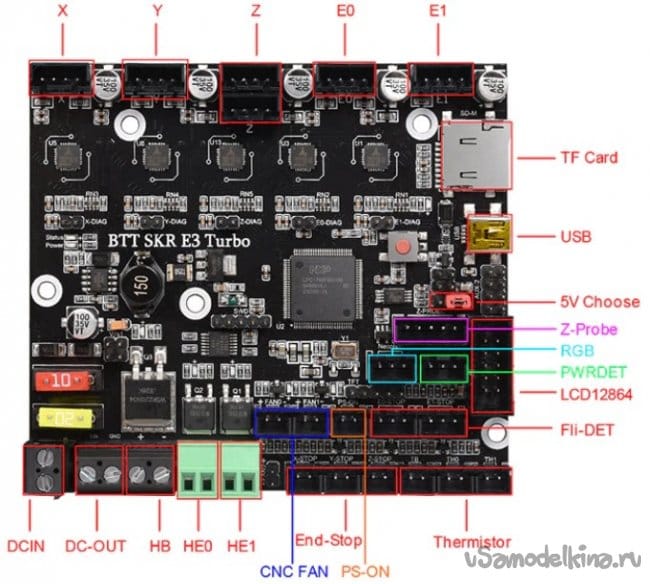

— Материнская плата BTT SKR E3 Turbo TMC2209

— BMG Wind V6 DD (Mellow)

— 3DTouch V3 Trianglelab

— Сопла латунь NF V6

— Сопла V6 латунь Trianglelab

— Филамент eSUN PETG

— Филамент для 3D печати PLA ABS.

Инструменты, использованные автором.

— 3D принтер Creality Ender 3

— Дремель

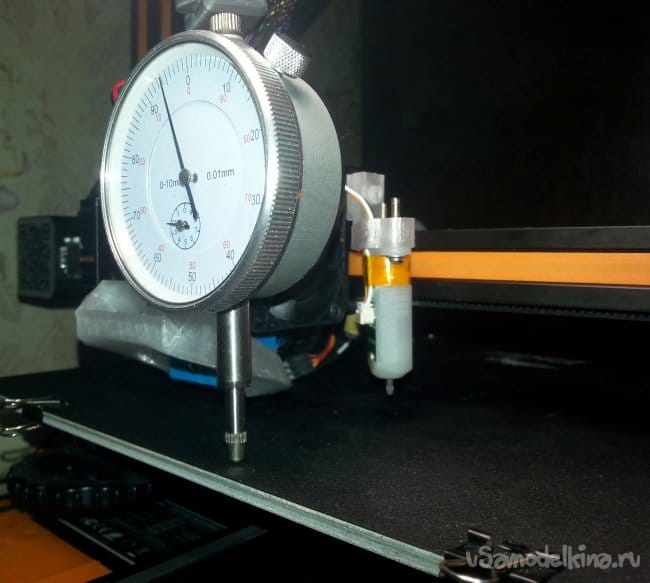

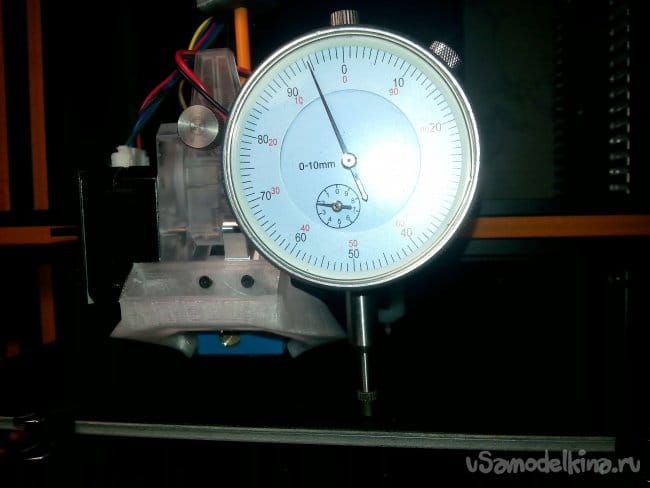

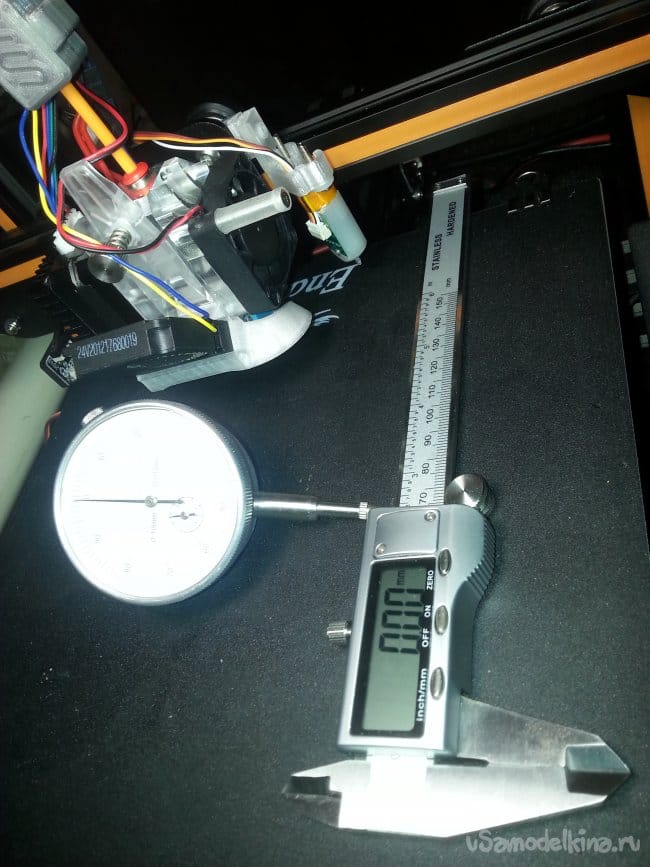

— Часовой индикатор механический

— Штангенциркуль цифровой.

История принтера.

3D принтер Ender 3 приобретался в стоковом виде на Али. Первые два месяца я учился печатать и моделировать, изучал возможности увеличения скорости печати.

Начинать именно со стоковой версии стоит, если Вы ограничены в бюджете, или хотите в подробностях изучать 3D печать. Если же нужна боевая, достаточно быстрая, и почти всеядная машина — то можете установить те же модификации, как это сделал я (о чем будет также рассказано в статье).

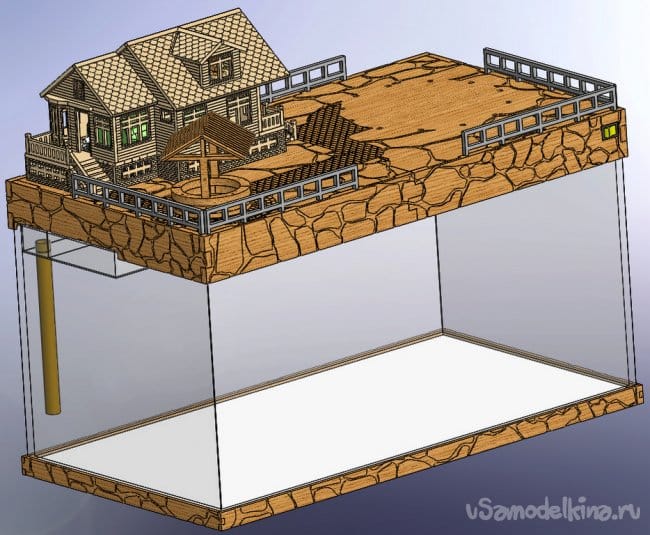

Моделирую я в программном комплексе Fusion360 — он удобен, и бесплатен для домашнего пользования.

Отличные уроки по моделированию в нем Вы найдете на YouTube канале «Дядя Паша».

Стоковая голова с хотэном MK8 уже сильно устаревшее решение, да еще и реализованное с системой дистанционной подачи филамента (через удлинительную трубку Bowden). Длина «отката» (возврата пластика для перемещения головки между отдельными элементами без вытекания оного) составила аж 6.4 мм. Это сильно снижает скорость, и делает невозможным печать гибкими (резиноподобными) пластиками.

Также при такой подаче нет смысла включать один из важных механизмов оптимизации подачи пластика — LinearAdvance, впрочем, и комплектная материнская плата не поддерживает его. Как следствие — печать на относительно низкой скорости, или нарушения геометрии изделий в виде выпирающих углов и прочего.

Первым делом была заказана новая материнская плата с тихими драйверами TMC2209 — SKR E3 Turbo от компании BigTreeTech. На ней уже стоит быстрый 120МГц 32-битный процессор LPC1769. Для перепрошивки можно использовать microSD карточку (вместо танцев с ардуино или провода с переходником).

Также есть возможность подключения к плате второго экструдера.

После замены платы и перепрошивки на Marlin 2.X, шум от шаговых двигателей стал почти незаметен. Плата встает на место старой без доработок напильником — она специально сделана именно под эту модель другой компанией, что прямо говорит о популярности принтера Ender3.

Наконец, с новой платой заработал механизм оптимизации LinearAdvance, и появился смысл в установке головы с прямой подачей пластика.

Для начала я реализовал «бомж-вариант», распечатав монтажную панель, и установив на каретку родной фидер (шаговый двигатель с шестернями, подающий пластик). Он весьма тяжелый, и добавляет аж 330 грамм к общему весу головки с кареткой. Несмотря на большой вес каретки оси X, он все же более чем в два раза меньше веса стола (ось Y). Так что в ограничения по ускорениям и скорости движения раньше «упрется» стол, а не головка.

Как итог — ретракт на такой головке почти с прямой подачей пластика стал в четыре раза короче — 1,6 мм против 6,4 мм на Боудене. Уже можно пробовать печатать резиноподобным пластиком.

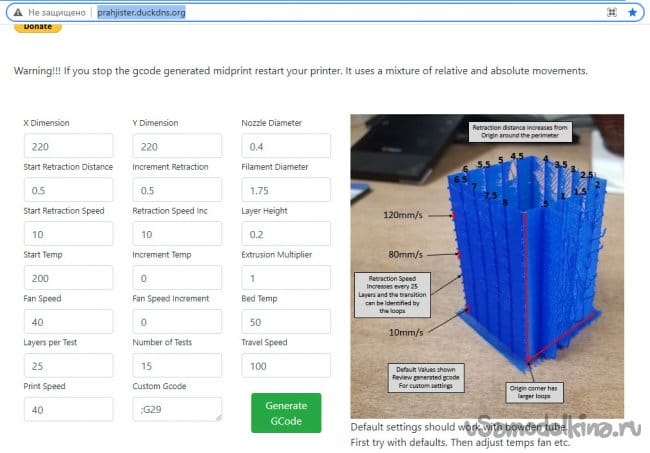

Калибровку длины отката и скорости движения пластика можно быстро сделать с помощью следующего теста.

Есть и большой набор базовых калибровок, который Вы найдете по следующей ссылке.

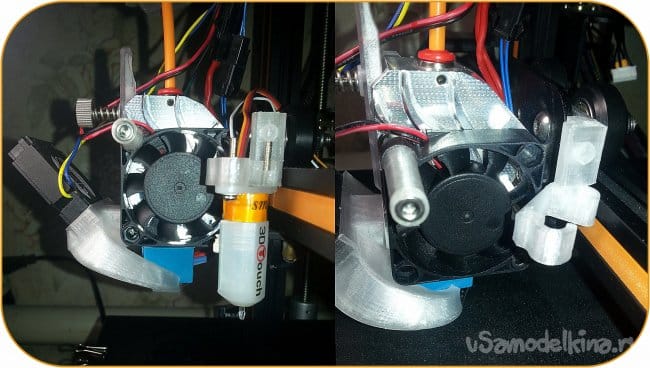

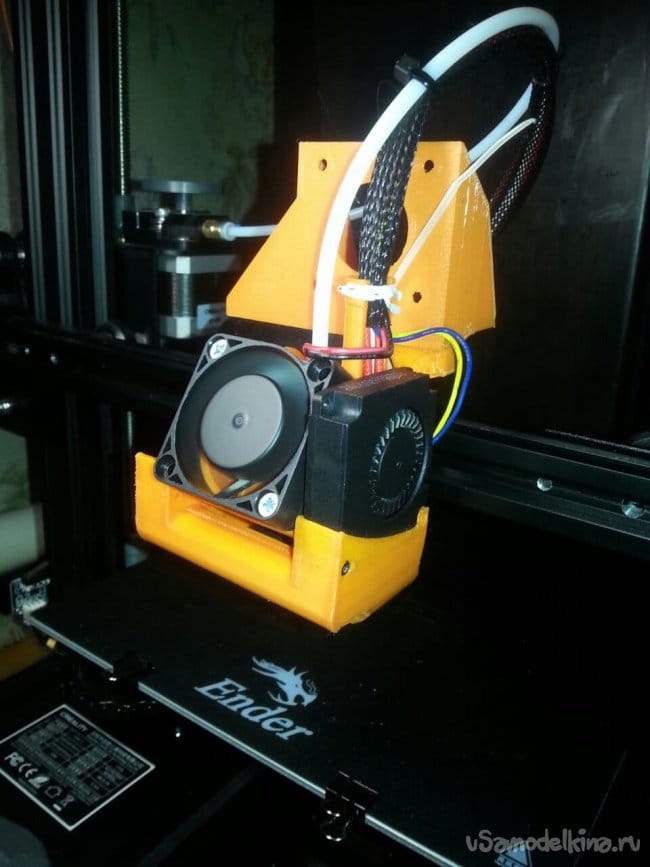

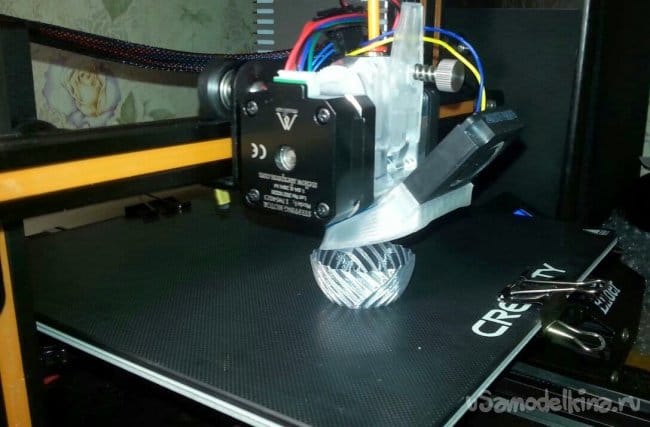

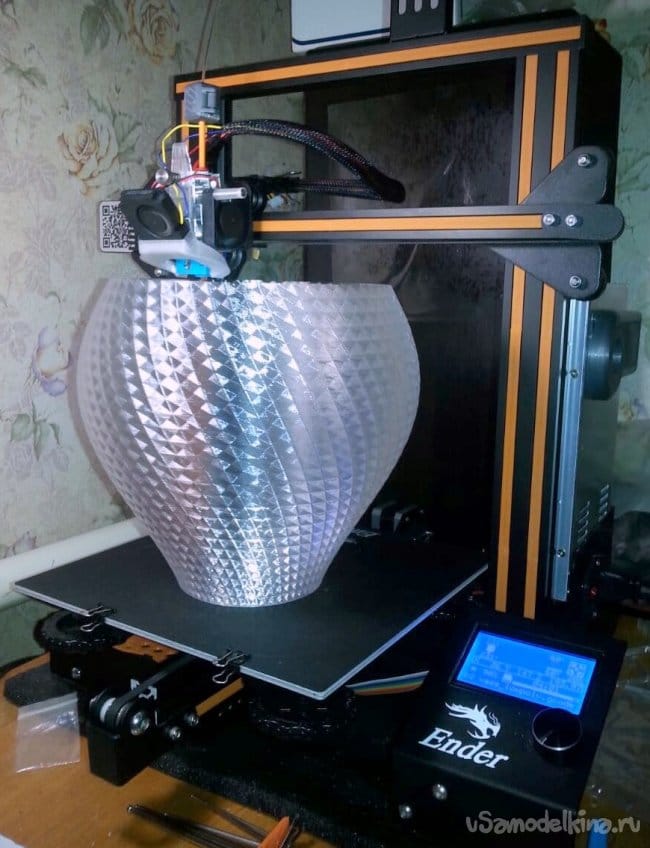

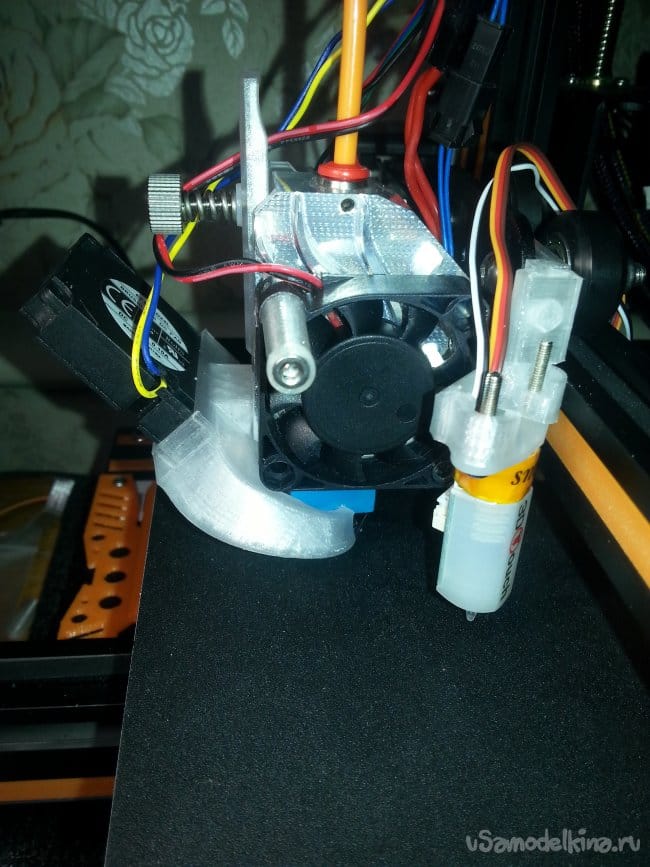

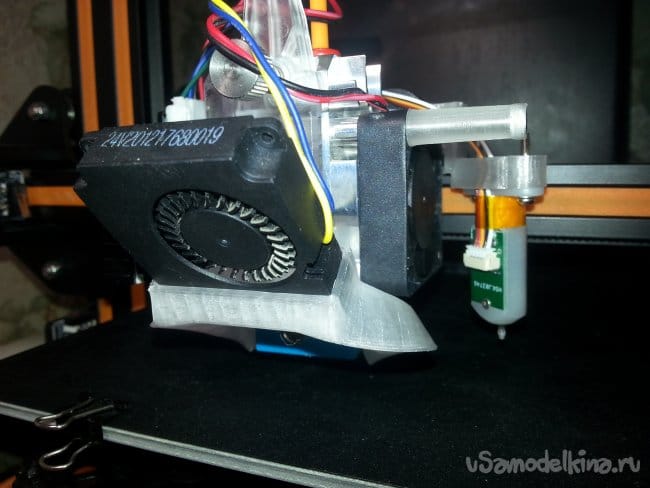

Теперь руки дошли до установки новой печатающей головки, и свой выбор я остановил на BMG Wind V6 от компании Mellow. Существуют две версии этой головки — левая и правая (по расположению шагового двигателя фидера).

Не знаю, по какой причине, но правая версия популярнее, и готовых обвесок для нее разработано достаточно много.

Я же выбрал левую версию (с хотэндом V6), поскольку с ней развесовка каретки намного лучше, и меньше нагрузка на подшипники и ролики OpenBuilds.

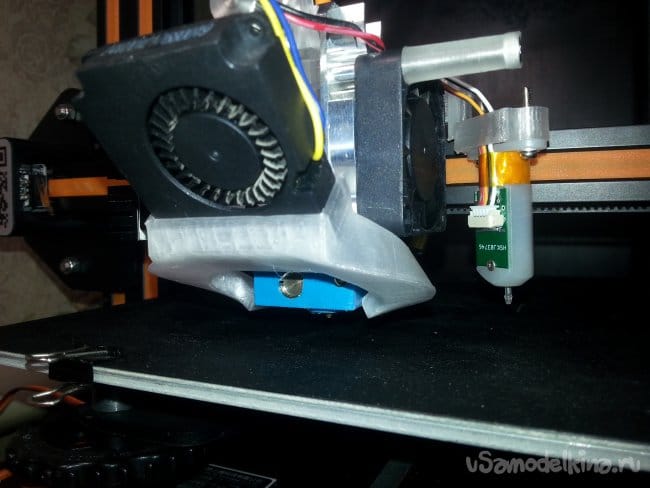

Это - уже полноценная головка с прямой подачей пластика. В ней объединены фидер и охлаждающая часть в одном блоке. Отличный зацеп обеспечивается сразу двумя шестернями (DualDrive). Итоговый вес головки с двигателем и хотэндом - всего 230 грамм.

Как результат - ретракт 0,7 мм для пластика PETg и коэффициент LA (K-фактор) 0,05!

Вместе с головкой были заказаны латунные сопла V6 0,2-0,8 мм. Качество приблизительно такое же, как и у сопел V6 от Trianglelab.

Про комплектные сопла от принтера можно забыть — печатать на них то еще «удовольствие».

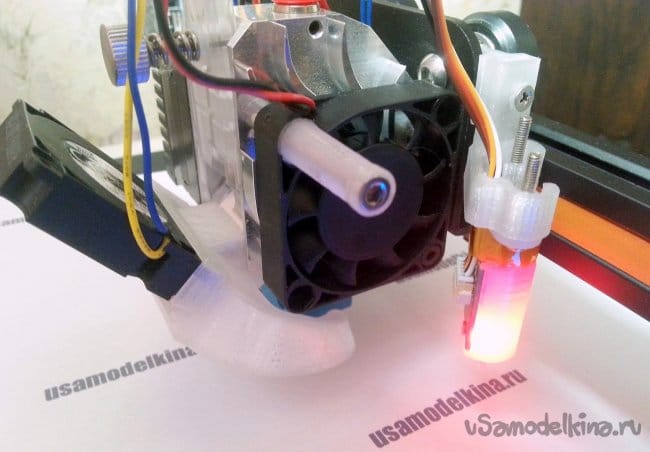

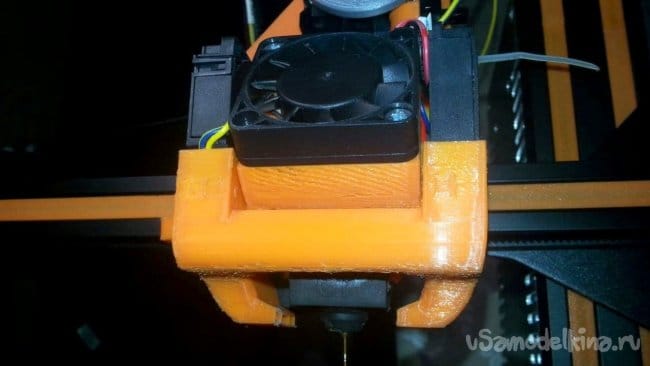

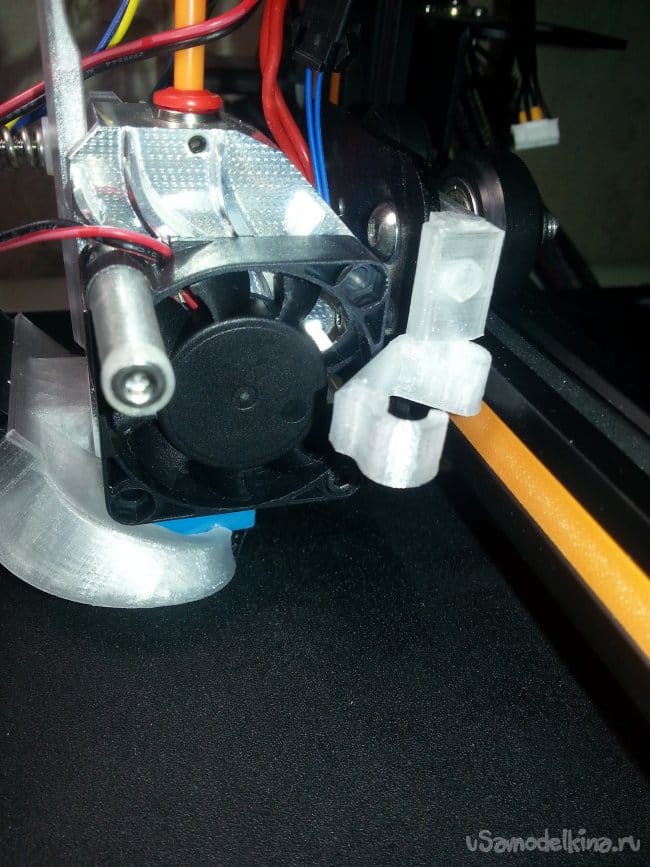

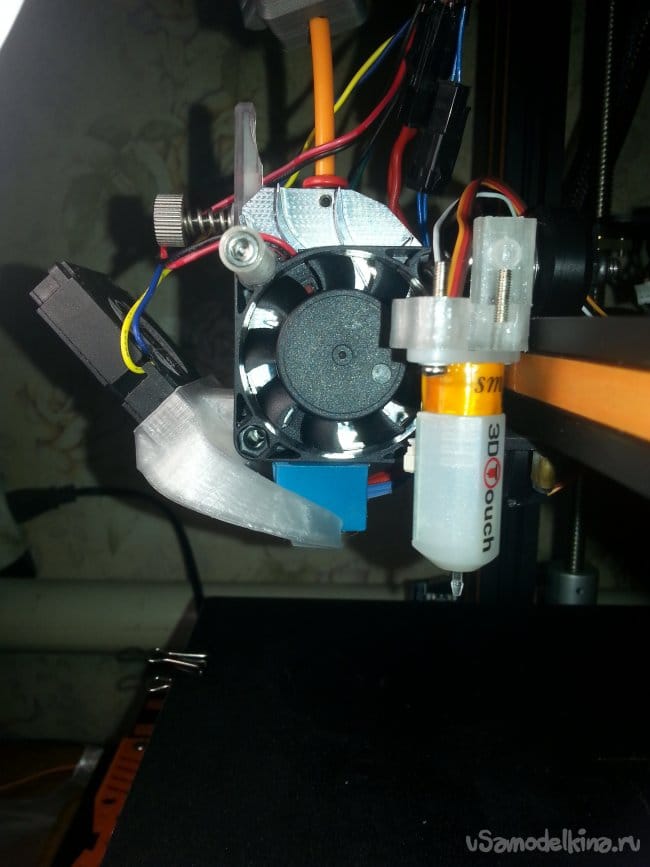

При всех достоинствах этой головы, на ней предусмотрены всего два отверстия для крепления, и они предназначены именно для датчика BLTouch. Соответственно, вентилятор с соплами обдува модели вешать некуда.

Народ выходит из этой ситуации по-разному: в основном, между шаговым двигателем и блоком головки устанавливается дополнительная пластина, а уже к ней крепится датчик и/или вентиляторы.

Такое решение, хоть и немного, но увеличивает общую ширину головы, сдвигая двигатель в сторону. В случае с головой в левом исполнении велик риск упереться в защитную крышку концевика оси X.

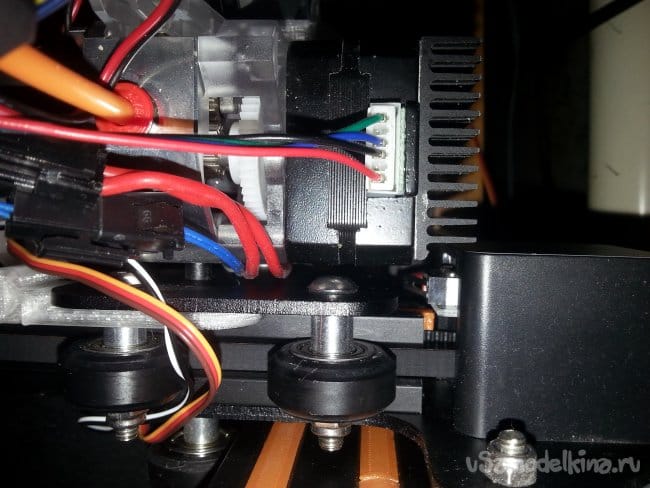

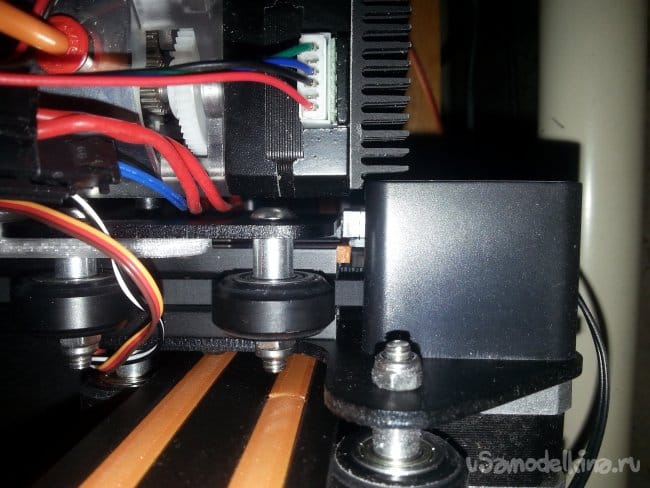

Мне и так пришлось срезать ряд ребер радиатора охлаждения шаговика дремелем, это видно на фото.

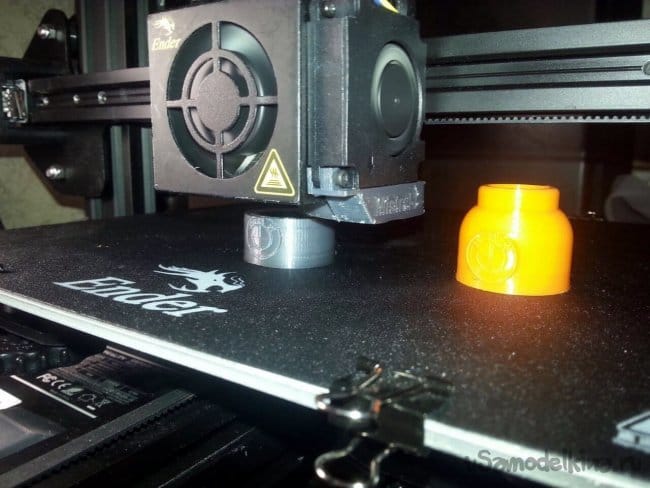

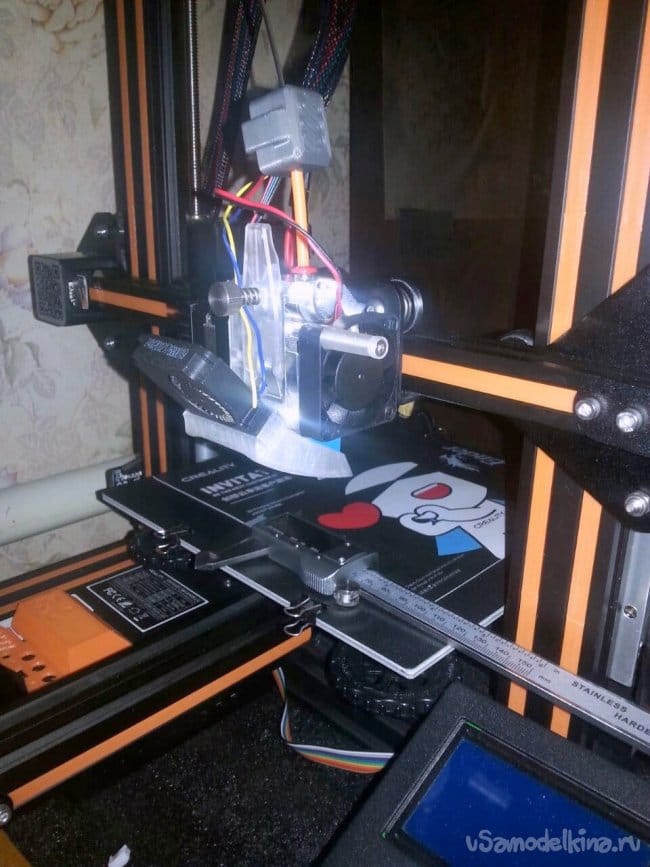

Наконец, последнее из дополнений, с которым ключевые доработки принтера можно считать завершенными.

Это датчик «автоуровня» или автоматического измерения кривизны стола 3DTouch V3 от Trianglelab. Это дешевый клон оригинального датчика BLTouch.

С таким датчиком будет намного легче получить «идеальный» первый слой, от которого зависит не только качественное прилипание модели к столу, но и геометрия всей печатной модели в дальнейшем.

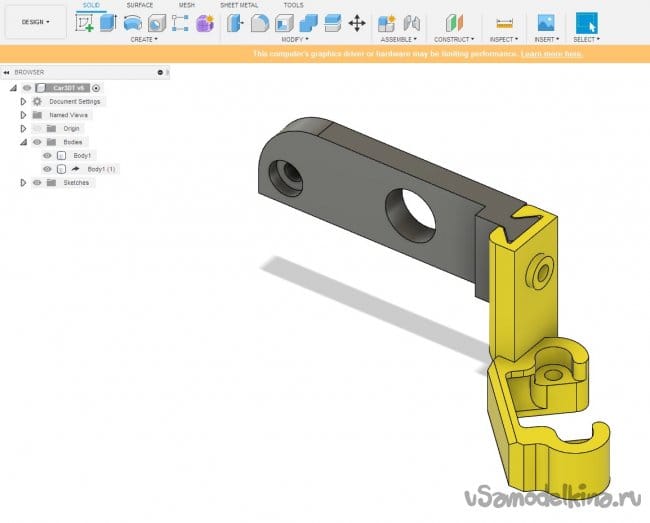

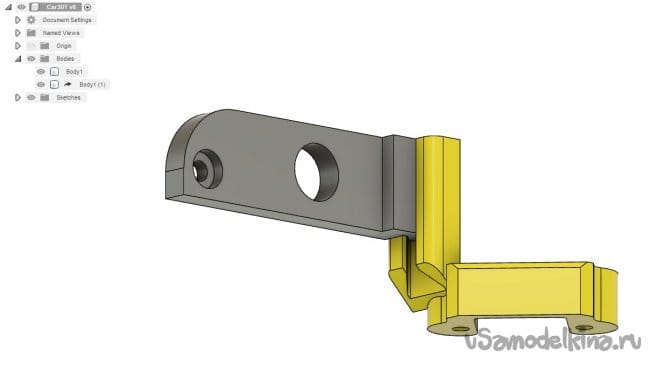

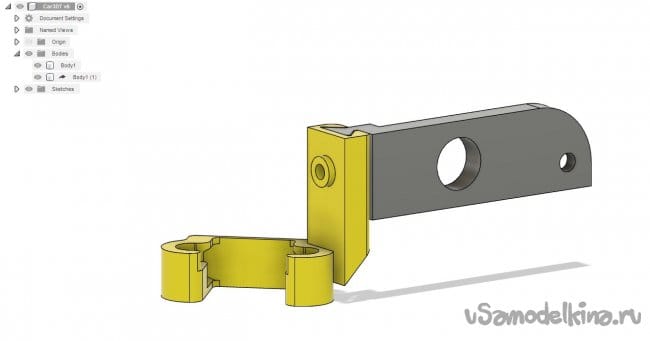

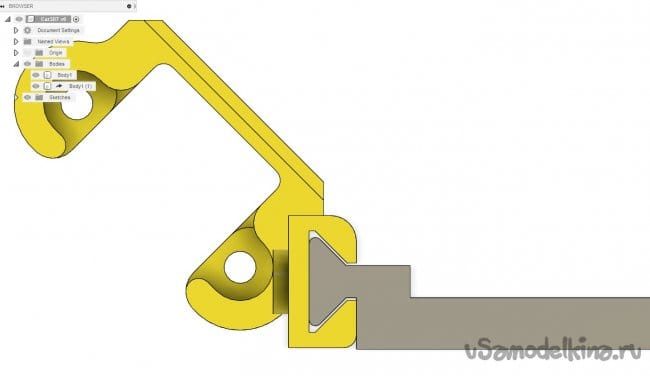

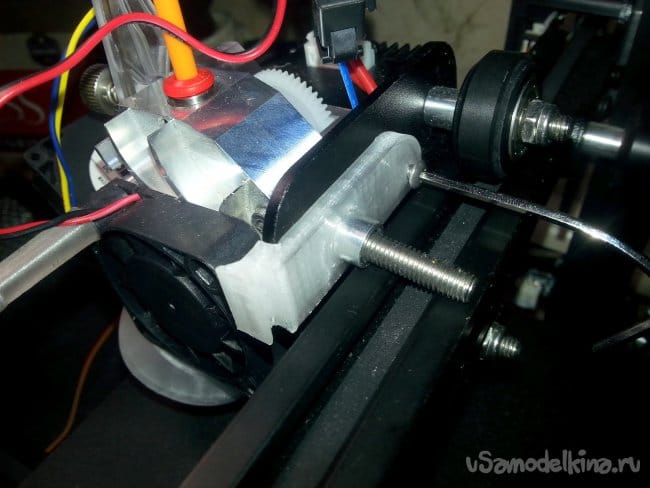

Не найдя подходящего варианта крепления датчика, я разработал собственное. Место установки совсем нестандартное — на втулку ролика каретки.

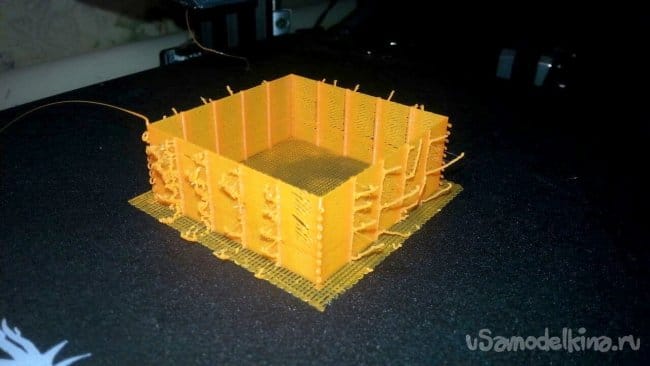

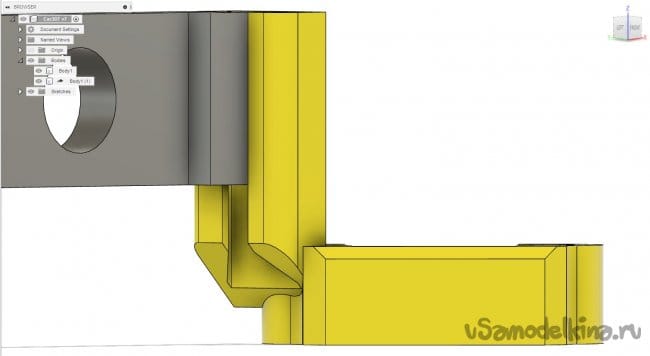

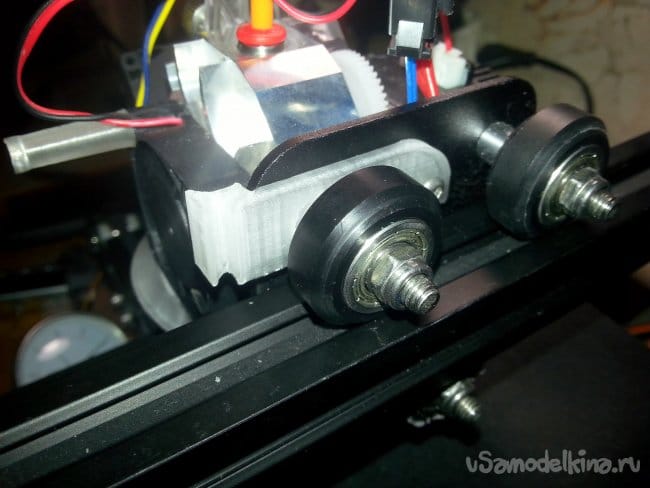

Крепление состоит из двух деталей — серая устанавливается на заднюю часть каретки, а желтая — может двигаться по вертикали, для корректировки положения датчика.

Нужное положение подвижной части фиксируется винтом m3, под который я сделал отверстие 2,5 мм.

Модели Вы найдете по следующей ссылке.

Мной использовано соединение типа «ласточкин хвост». Специально сделан технологический зазор с расчетом на дефекты печати.

Обе модели печатаются в вертикальном положении по отдельности.

Поддержки не требуются, для чего в нижней части подвижной детали предусмотрен скос под 45 градусов.

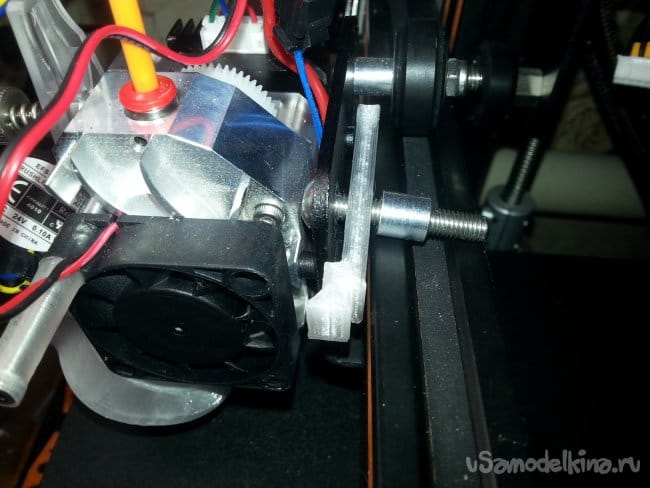

Детали распечатал прозрачным пластиком PETG, это версия без корректировок, сделанных в моделях.

Первым делом открутил правый верхний ролик каретки, и снял его. Втулка вставляется в большое (8 мм) отверстие переходной пластины.

Через мелкое отверстие (3 мм) вкручивается винтик, которым раньше крепилась крышка головки. Он фиксирует пластину на каретке.

На ласточкин хвост надевается подвижная часть, и подгоняется по высоте.

Остается прикрутить с нижней стороны датчик. Пока что закрепил его комплектными винтами. Пружинки тут не нужны — крепление жесткое, а регулировка осуществляется без них.

Про настройку датчика писать пока не буду, эта тема подробно раскрыта на каналах у Дмитрия Соркина и Сергея Ирбиса.

Кстати, на хитрый конический штырек, торчащий из вентилятора, крепится часовой индикатор. Это тоже хороший помощник для настройки уровня стола.

А без штангенциркуля к моделированию можно и не подходить.

Модели для печати в формате STL я выложил на популярном сайте Thingiverse, их Вы найдете по следующей ссылке.

Тем, кто захочет переделать модель — пишите комментарии, сброшу оригиналы (.step) для Fusion360.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.