Давайте посмотрим процесс изготовления самоделки в видео:

Очень давно дело было, увидел в интернете как один умелец сделал себе небольшой распиловочный станок из металлолома. Основательный такой станочек, красивый, но малость малофункциональный. Всё в этом станочке было хорошо, но вот регулировки подъёма и наклона диска не было, не было технологического отверстия для пылеуловителя, да и работал он только от сети. Ну вот значит я и решил повторить сие произведение самодельщицкой мысли со своими доработками и из того что было под рукой, ну в общем без сварки, токарки и прочих прелестей продвинутых мастеров, а простым инструментом, что есть у каждого в обиходе.

Как я и написал выше, никаких изощрений в плане материала не будет. После ремонта остались обрезки полового ламината, вот из него и будет изготавливаться мой пильный мини станок.

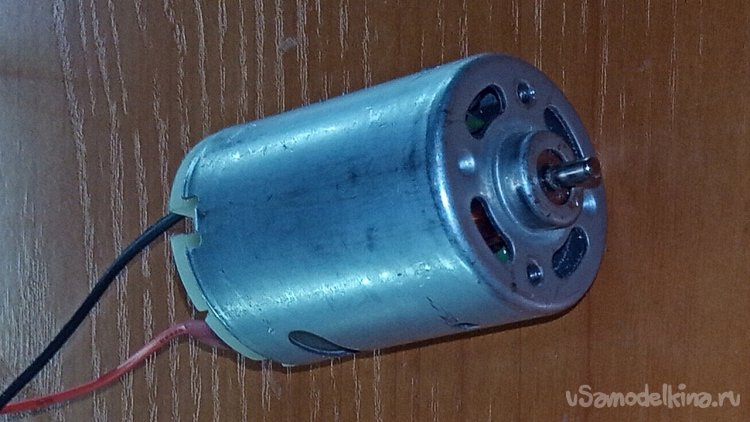

Когда решил сделать переносной мини станок с функцией наклона пиления под 45 градусов, то подумал, а почему бы этому самому станку не работать и от аккумулятора шуруповёрта, и от сети. За основу проекта взял мотор RS-550, который давно валялся в закромах, от чего, сейчас даже и не вспомню.

Весь процесс производства станка проходил в разное время и продолжался около месяца, поэтому на видео разные локации. Приходилось несколько раз переделывать, так как чёткого плана не было - все рождалось во время процесса изготовления и исправлялось по ходу дела. Был один неудачный запуск (проводка погорела), он показан в видео. В конечном итоге я его всё таки довёл до ума, и теперь станок радует не только глаза, но и работает как часы!

Максимальный вылет пилы 15 мм. Пилит максимально хорошо МДФ до 10 мм, ламинат до 8 мм, фанеру до 10 мм и дерево до 15 мм, так же на этом станке можно распилить печатные платы, пластик, алюминий, а также подойдёт для распила текстолитовых плит до 1 сантиметра толщиной.

Ну, обо всём по порядку!

Инструменты и материалы, которые использовались в изготовлении самоделки:

Ламинат

Саморезы

Мотор Rs-550

ШИМ 6 в-28 в 3A контроллер

Выключатель клавишный круглый 250В 3А

Разъём DC022B 5.5×2.1

Аккумулятор от шуруповёрта 14,4 в

Демпферы силиконовые

Пильный диск

Адаптер переходник для пильного диска

Петли 2 шт.

Болты, гайки

Алюминий

Крышки от тюбика клея Момент

Транспортир

Ремень от сумки через плечо

Пила

Шуруповёрт

Отвёртки

Ножницы по металлу

Свёрла

Наждачная бумага

Клей TYTAN HYDRO FIX

Штапик

Линейка

Рулетка

Карандаш

Колодка клеммная винтовая

Провода

Паяльник

Угольник

Подробное описание процесса изготовления станка

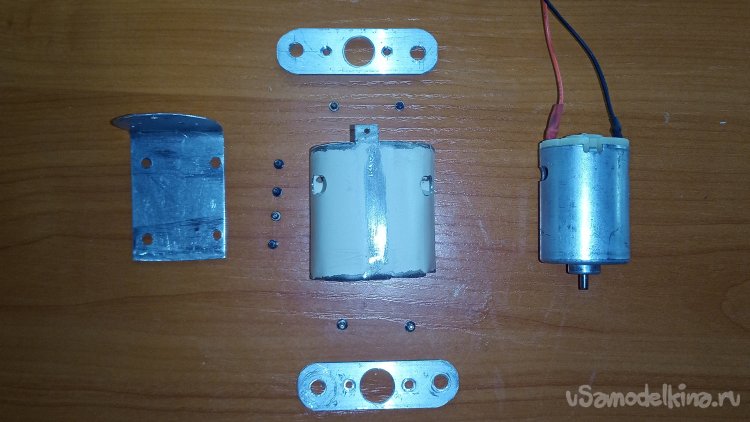

Шаг 1. Защитный корпус мотора с функцией регулировки вылета пильного диска

Посидел, подумал и решил, раз мой станок будет с механизмом для регулировки подъёма и наклона под 45 градусов пильного полотна, то для этого нужно придумать и воплотить в жизнь механизм подъёма и наклона.

Этот механизм был придуман, осталось воплотить задуманное. Для этого нужно было изготовить два корпуса под мотор с пильным диском. Что бы один двигался вверх и вниз, а второй в сторону и пилил вдоль, то есть отклонялся на 45 градусов.

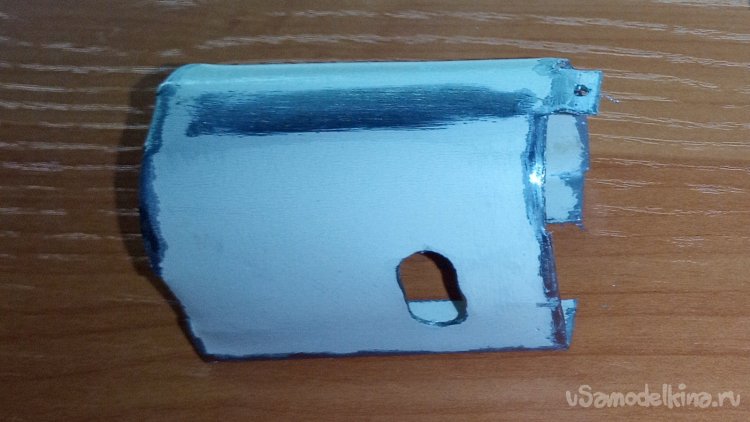

Нашёл в закромах крышку от старого корпуса ПК, металл у неё очень мягкий, легко гнётся и обрабатывается. Вырезал ножницами по металлу, что-то вроде защитного кожуха для мотора.

Далее сделал отверстия для отвода горячего воздуха, выгнул деталь по окружности мотора и просверлил отверстия для крепления.

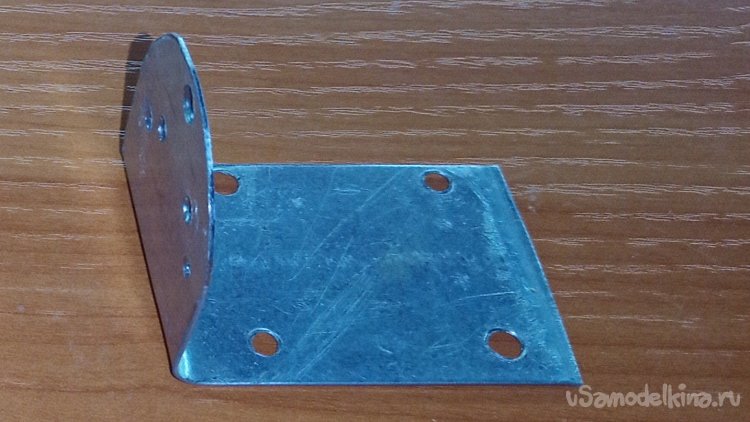

Потом взял металлическую пластину, загнул под 90 градусов и просверлил отверстия для крепления. Она будет служить основой этой части конструкции.

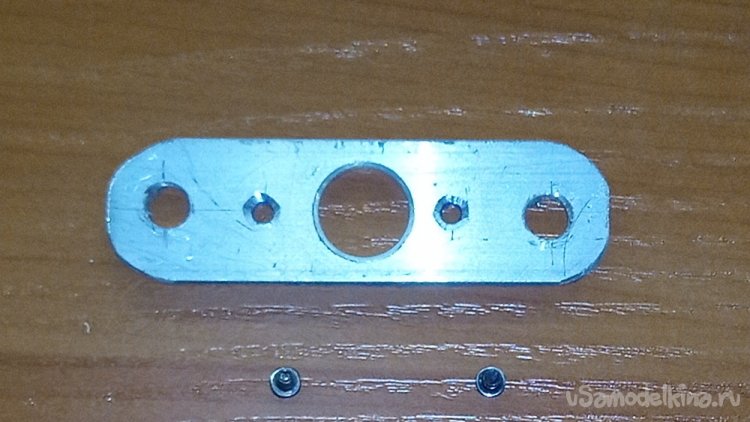

После взял алюминиевую пластину и сделал из неё две одинаковые детали для подвижного механизма вылета пильного диска.

Для уплотнения корпуса мотора вырезал подкладку, из подложного упаковочного материала, таким упаковывают посылки в алиэкспрессе.

Нашёл маркировку мотора на просторах интернета: RS-550,DC 6V-24V, 30000 об/мин, так как на самом моторе отсутствовали какие-либо надписи.

Диаметр выходного вала: 3,17 мм (круглый вал).

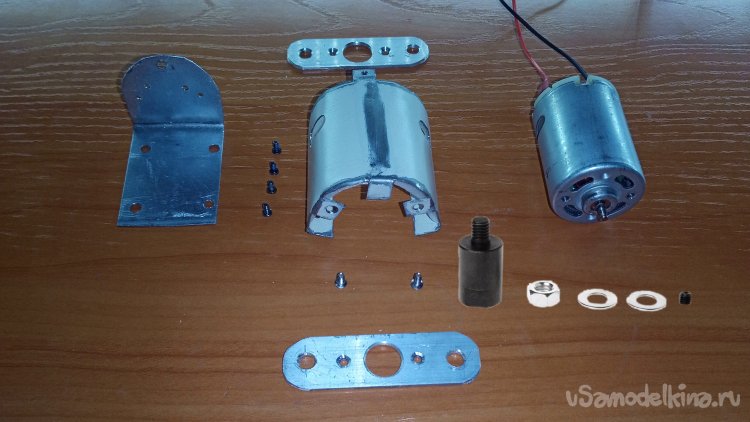

Все детали готовы к сборке.

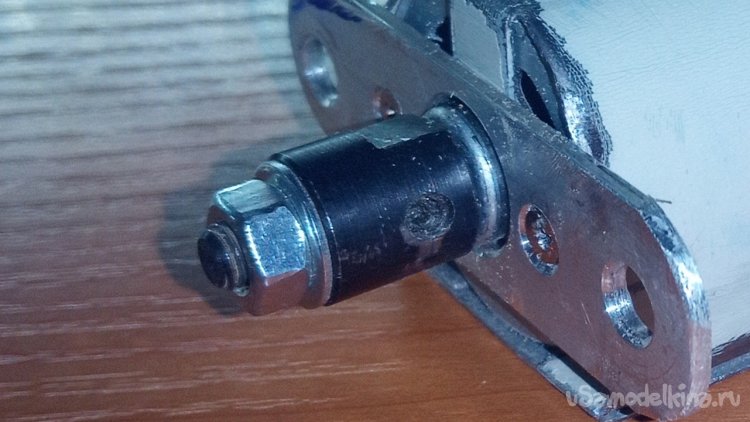

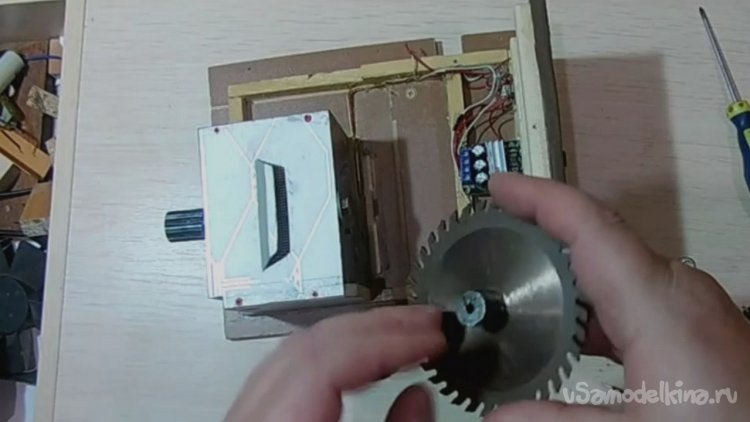

Для установки пильного диска к валу мотора использовал адаптер переходник на 3,17 мм, который заказывал на алиэкспрессе.

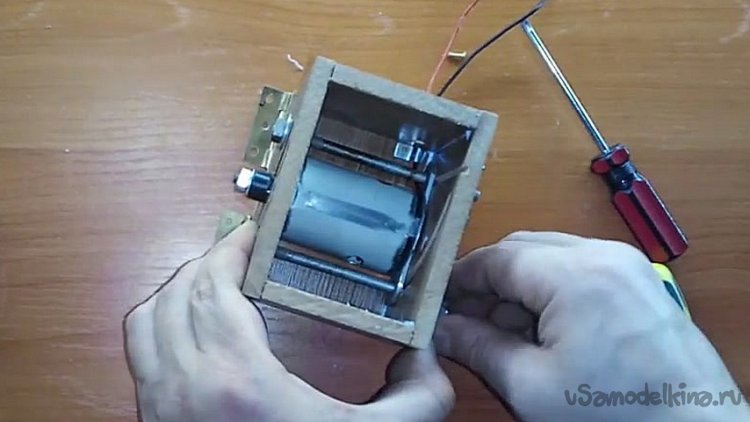

Переходим к сборке данной части конструкции. Вставляем мотор в полукруглую металлическую часть корпуса.

Устанавливаем с помощью винтов алюминиевую направляющую пластину с передней стороны мотора, при этом зажимаем в руке металлическую деталь, что бы она не разгибалась.

Вторую направляющую пластину устанавливаем с помощью винтов к нижней пластине, которая является основой этой части подвижного механизма. Это я сделал заранее.

Фиксируем маленькими винтами основу к полукруглой металлической части корпуса.

Можно уже установить адаптер-переходник для пильного диска.

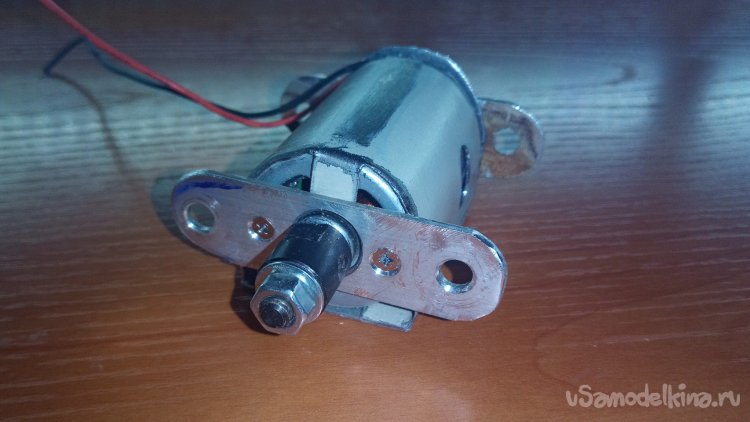

Вот так в сборе выглядит этот узел станка со стороны передней части.

Вид сзади. Чуть не забыл упомянуть, в полукруглой детали - кожухе нарезалась резьба под винты м2.

Шаг 2. Подвижный корпус мотора под наклон пильного полотна на 45 градусов.

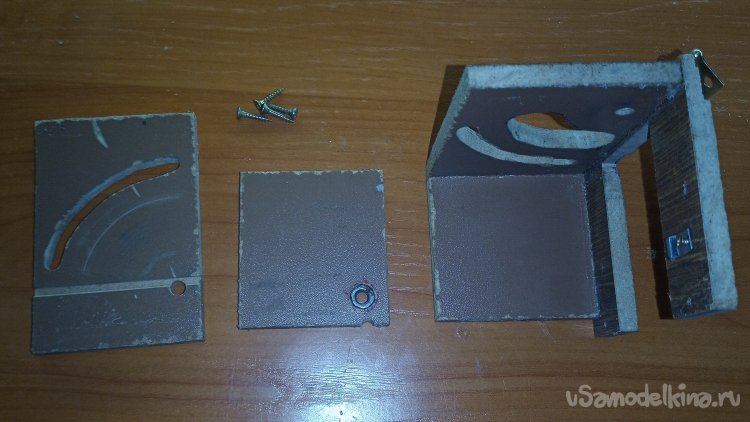

Напилил все детали, для внешнего корпуса для наклона пилы, из ламината.

Это передняя стенка корпуса наклона со стороны размещения пильного диска. Пропилил дуговые пазы разных размеров, что бы внутренняя часть механизма могла передвигаться вверх и вниз. Так же просверлил отверстие для оси, на которой будет стоять внутренний блок с мотором.

Это задняя стенка корпуса наклона с дуговым пропилом и отверстием для крепления неподвижной оси.

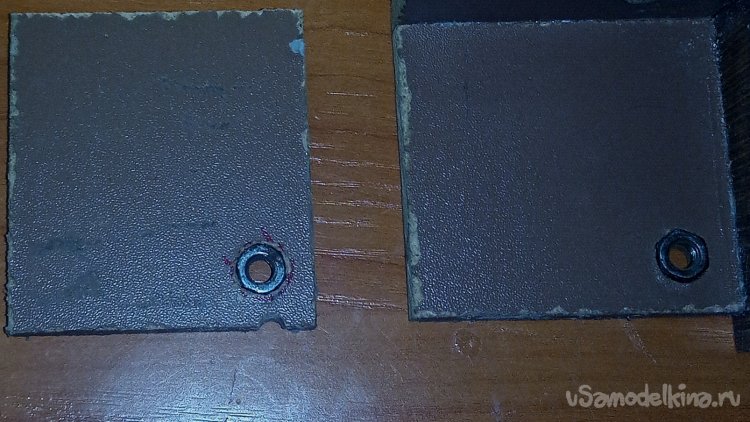

В одной из боковых стенок установил гайку для крепления рычага регулировки для функции наклона под 45 градусов. Во второй стенке ошибочно установил гайку, она там не нужна, в процессе монтажа заменил эту деталь корпуса.

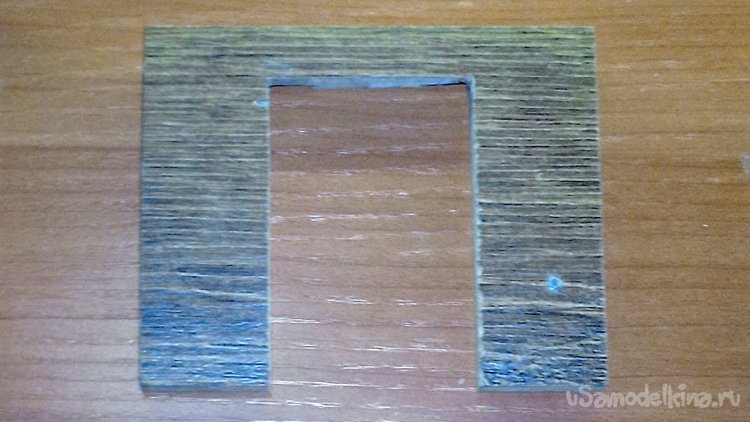

Нижняя часть имеет форму в виде буквы П, так как по центру будет внутренний моторный блок. Так сделано в целях экономии внутреннего пространства.

Итак, все детали готовы к сборке.

Собирал данный корпус на клей TYTAN HYDRO FIX, позже для прочности стянул саморезами.

К нижней части прикрутил две маленькие рояльные петли. Для регулировки наклона вдоль на 45 градусов.

Собрал всё воедино и стянул болтами с гайками-барашками, чтобы прочнее склеилось.

Позже стянул всю эту конструкцию для надёжности саморезами.

Шаг 3. Электроника.

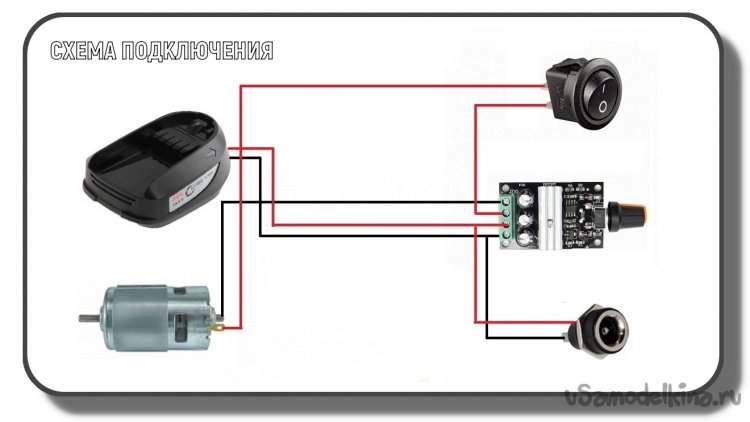

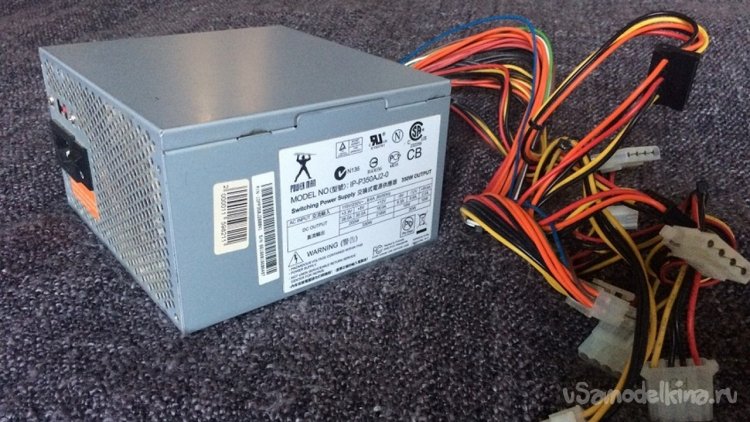

Электронных компонентов в станке минимум: выключатель, шим-контроллер, разъём питания и сам мотор.

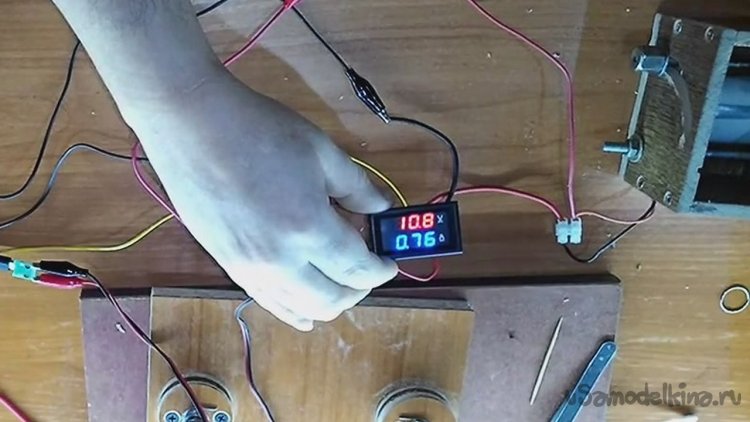

Тут проверяю как мотор работает от сети 12в и какой ампераж выдаёт.

При холостом ходе выдаёт 0,7 ампера.

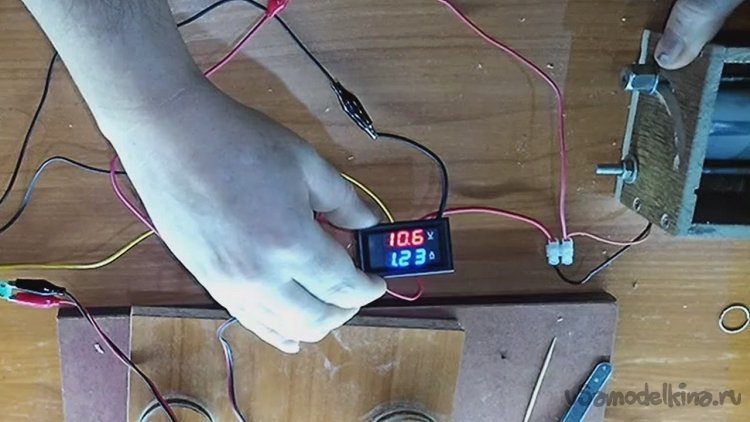

При зажатии вала - 1,25 ампера.

Это я к тому, что для работы от сети для этого станка подойдет блок питания на 12 вольт и 2 ампера, в идеале конечно лучше 3 амперный блок.

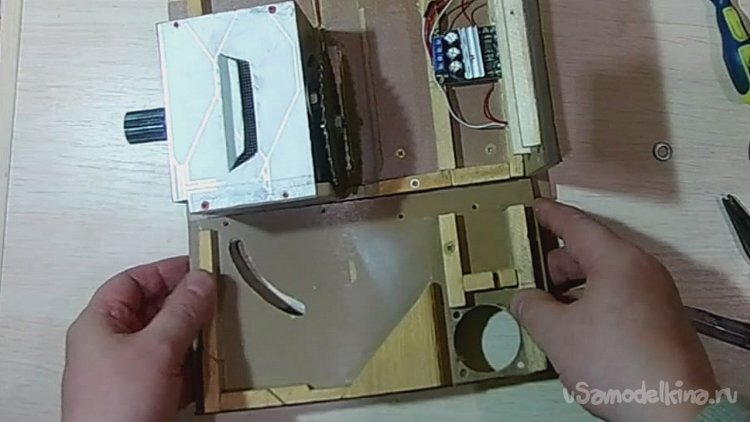

Соединил все электронные компоненты, сделал под них отверстия в боковой стенке и установил эту часть электроники на место. Вид изнутри.

А так это выглядит снаружи.

Далее надо было придумать, как соединить всю эту конструкцию с аккумулятором от шуруповёрта.

Аккумулятор на 1,5 ампера 14,4 вольта от шуруповёрта Skil 2421 AE.

Скопировал устройство крепления аккумулятора путём склеивания нескольких деталей, которые вырезал из оргалита.

Склеил все части на клей TYTAN HYDRO FIX.

Контактами служат два гвоздя с расплющенными концами. К шляпкам этих гвоздей припаял провода.

Прикрутил данную контактную базу к стенке корпуса станка на два самореза.

Данная контактная база соединяется с панелью управления с помощью винтового клеммника.

Внутри перегородка из тонкого алюминия защищает аккумулятор от попадания пыли.

А вот как устанавливается аккумулятор в корпус станка.

Есть конечно одно неудобство при установке и снятии аккумулятора, приходиться откручивать нижнюю крышку. Но в будущем доработаю этот нюанс.

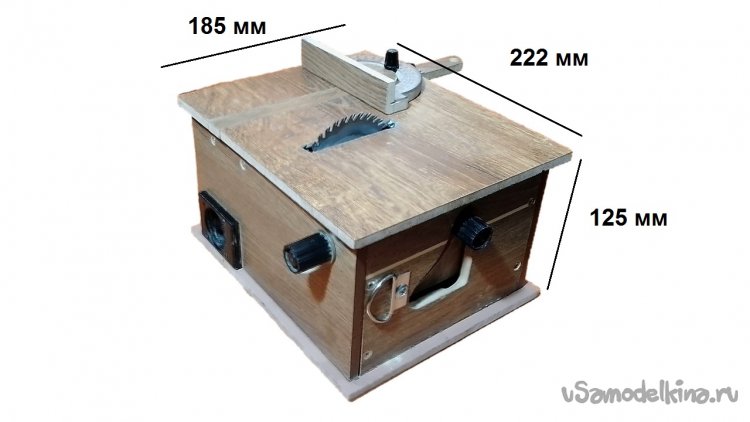

Шаг 4. Корпус.

Сам корпус, как впрочем и внутренний подвижный узел, делал из полового ламината 7 мм. Корпус станка состоит из семи частей. Верхняя рабочая часть (крышка) состоит из трёх деталей. Нижняя деталь, соединяющая две верхние уже по размеру, и по ширине входит точно под размер корпуса. Она крепится к двум частям основного пильного стола при помощи саморезов 10 мм и клея. Получилось углубление для функционального толкателя, которое покрасил в металлический цвет для эстетики, в будущем думаю ещё сделать каретку для этого станка.

Прорезь для пильного диска сделал с учётом наклона под 45 градусов.

В боковой стенке со стороны регулирования высоты вылета пилы прорезал вот такое отверстие. Такой вырез сделан для того, чтобы регулировочный барашек не задевал корпус при наклоне под 45 градусов.

Вот так это выглядит в собранном состоянии.

В противоположной боковой стенке отверстия под электронику: вход 12 вольт, включатель, регулятор ШИМ.

В большой стенке вырезал дуговую прорезь под регулятор-барашек для наклона пилы на 45 градусов. Внутрь корпуса вклеил треугольник из дерева, который ограничивает наклон до 45 градусов.

Так же просверлено отверстие под трубку пылесоса и установлена дополнительная пластина для увеличения площади соприкосновении трубки с корпусом. Противоположная стенка без каких либо технологических отверстий и имеет такой же размер.

Внутри корпуса есть перегородка, которая защищает от пыли электронику.

На отсек с мотором прикрутил защитную алюминиевую пластину и изнутри вклеил сеточку от пыли.

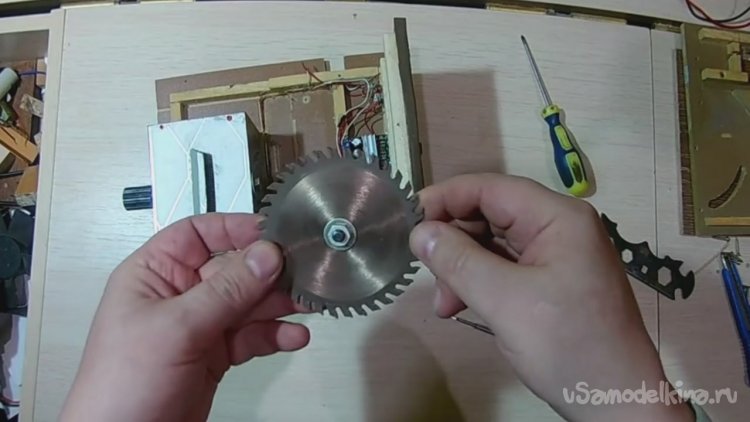

Диск заказывал на алиэкспрессе, вот его спецификации: материал- карбид, покрытие- TiCN, внешний диаметр- 85 мм, отверстие- 10 мм, зубья- 36Т. Подходит для резки дерева, тонкого металла, пластика, алюминия.

Нижняя часть корпуса по размеру сопоставима с верхней, только без каких-либо отверстий.

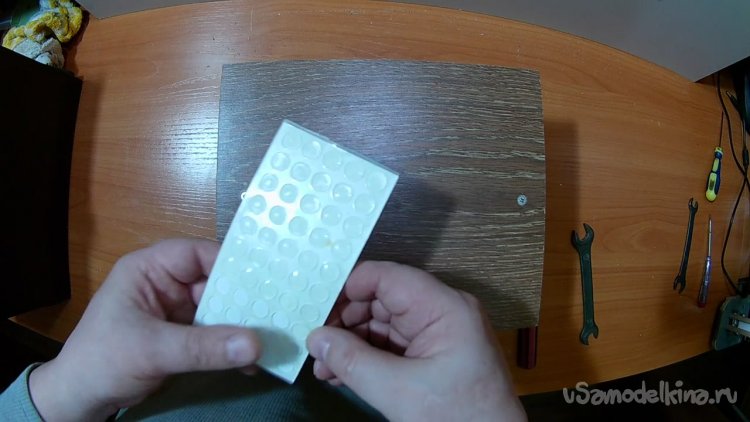

Для того, чтобы станок не скользил и не вибрировал по поверхности, приклеил к нижней крышке прозрачные силиконовые демпферы.

Нижняя крышка крепится на саморезы.

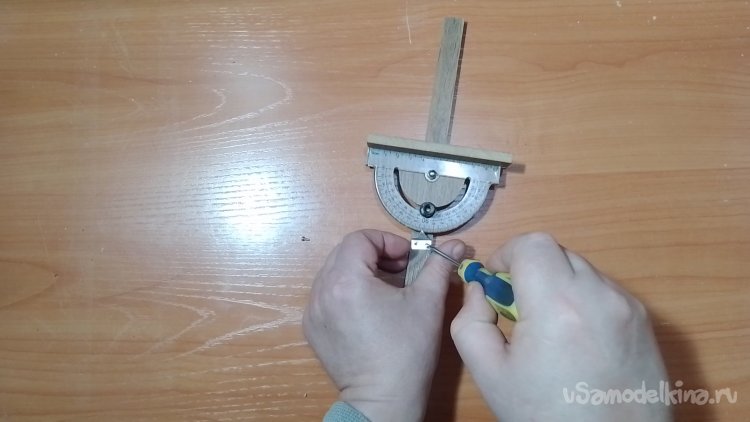

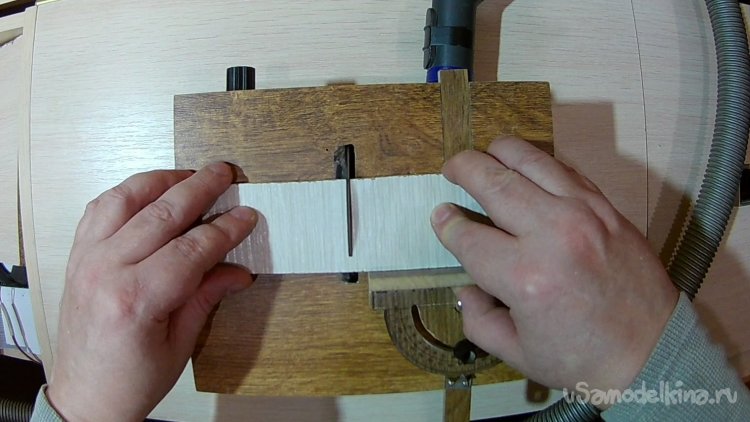

Шаг 5. Функциональный регулируемый толкатель.

Для ровного распили деталей нужен параллельный упор или толкатель. Решил остановиться на втором варианте.

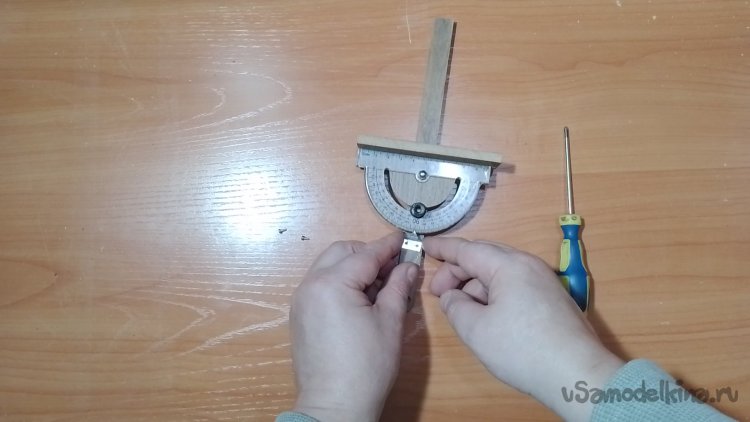

Вот список деталей для сборки толкателя: отрезок из ламината, пара болтов м4, накидная гайка м4, барашек м4, транспортир, кусочек жести, пара мелких саморезов на 5мм.

Отпилил из того же ламината, что и верхняя часть станка, полосу шириной паза в столе.

Вырезал из ламината по контуру транспортира детали.

Вырезал паз дуговой для того, что бы транспортир мог ходить по полукругу.

Сам транспортир не вклеивал, он входит в заранее пропиленный паз в боковой перегородке полотном по металлу, пропил получился точь-в-точь по толщине транспортира.

В направляющей просверлил отверстия для болтов под потай.

Вставил болтики на место.

Установил деталь с транспортиром на болт вращения и затянул накидную гайку.

Затем установил болт с шестигранной головкой под стопорный барашек.

И закрутил стопорный барашек.

Вырезал из куска жести указатель-стрелку.

Закрепил его на два мелких самореза в 5 мм.

Шаг 6. Регулировочные (стопорные) барашки.

Думаю стоит немного добавить, как и из чего сделаны регулировочные барашки.

Первый барашек, которым регулируется наклон под 45 градусов состоит из болта М6, шайбы и крышки от клея Момент.

Вставляется болт в крышку, центрируется и заливается эпоксидным клеем, сверху устанавливается шайба.

Потом сверху устанавливается шайба, она благополучно приклеивается эпоксидным клеем.

Вот пильный диск в рабочем положении 45 градусов.

Второй барашек, регулирует высоту вылета пильного полотна. Принцип изготовления тот же, что и у первого. Только вместо болта тут гайка М6.

Тут барашек в работе.

А тут оба барашка в нулевом положении.

Шаг 7. Испытание.

Первое испытание станка если честно провалились, из-за того что провода использовал слишком слабые, с маленьким сечением. они не выдержали напряжения и сгорели. После такого провала всю проводку в станке поменял на провода от блока питания от ПК и после этого станок ни разу не давал сбоя.

Как только сменил проводку в станке, первым материалом, на котором его проверил был оргалит 3 мм (ДВП). Станок его распилил без проблем, как по маслу.

Вторым на очереди был кусок стеновой панели МДФ 5мм. С ним тоже станок справился на ура.

Третьим испытания прошёл ламинат 8 мм. На удивление его станок тоже легко распилил.

Кстати говоря на этом самом ламинате и сгорели провода в первом пуске станка.

Извиняюсь, забыл заснять на видео, как станок пилит продольно под 45 градусов. Обещаю, в одной из следующих статей покажу, как делал корпус под одну из своих самоделок на этом станке!)

Шаг 8. Ремень для переноски.

Захотелось к станку приделать ручку для переноски, что бы было удобнее транспортировать его. Но покрутив его и осмотрев станок со всех сторон понял, что некуда ставить ручку. Тут и пришла в голову идея сделать проушины как в дорожной сумке и носить его на съёмном ремне, с регулируемой длиной.

Взял, наверное уже многим моим читателям, известный кусок жести от аэрозольного баллона (кому не ясно о чём идёт речь, советую посмотреть этот пост) и вырезал из него, что-то на подобие лямки. Просунул свозь проушину, прижал пассатижами и прикрутил коротким саморезом клопом с широкой шляпкой.

Ну, естественно прикрутил лямки с обеих сторон!)

Такая конструкция крепления ремня очень простая и крепкая.

К слову сам станок весит немного больше 2 килограммов.

С аккумулятором весит 2,4 кг. Так что переживать, что конструкция транспортировки не выдержит такой нагрузки на приходится.

И раз уж речь зашла о габаритах станка, вот они: 222х185х125 миллиметров (длина х ширина х высота).

Закрепил регулируемый ремень от сумки на карабинах.

По желанию можно установить короткий ремень и просто носить в руке.

Надел на плечо и пошёл по пильным делам!)

Интересно, что бы сказали люди, если бы увидели человека с распиловочным станком через плечо?!

Ну вот в общих деталях, получилась такая вот самоделка. Считаю такой станок будет полезен для небольших работ с тонкими древесно-стружечными материалами, типа МДФ, ДВП, ДСП не толще 14 мм. А так же на ней можно распилить пластик, алюминий и т.д.

Спасибо всем за внимание!

Если понравилось, то не забудьте нажать на палец вверх! Критика, пожелания и советы принимаются в комментариях!

Ну и если не трудно, зайдите и подпишитесь на мои ресурсы.

Мне любая поддержка очень важна!

Яндекс.Дзен

Рутуб

YouTube

Tik-Tok

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.