Тиски с большим зевом 270 мм и небольшим весом, 3кг. Надёжным удержанием, просты в изготовлении. Лёгкий способ зажима эксцентриком. Высота обрабатываемой детали над столом 25 мм, общая высота с губками 70

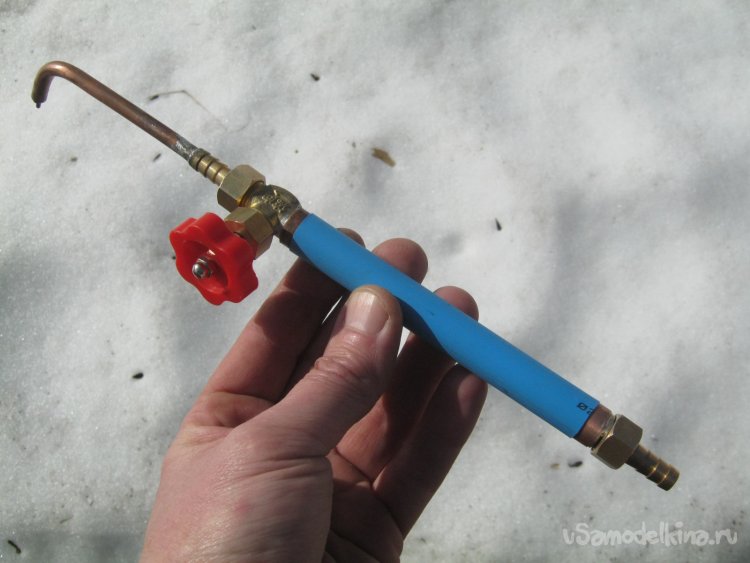

Каждый кто имеет дрель, получал наверное по пальцам заготовкой которая стала крутиться вместе со сверлом. Наиболее часто заклинивание происходит на выходе из материала, но и при рассверливании отверстий это происходит почти всегда, особенно при малой разнице в диаметрах свёрл.

Зачастую даже удержание заготовки пассатижами не спасает, свёрла выше шести миллиметров способны провернуть весьма массивные детальки. Ну а станок обладающий большей мощностью может не слабо так намотать зазевавшегося.

Вот для исключения таких неожиданностей, сделал я себе, а потом и другу, тиски. Но не обычной конструкции, которые надо крутить и крутить, а быстрозажимные.

После изучения вопроса в интернете и откинув экзотические способы. Типа электромагнитной фиксации, вакуумной, пневмобаллонами, рычажно-кулисными приспособлениями, с перекидными гайками и нижней гребёнкой для фиксации. Ну в общем способов куча, народ изобретает разное.

Но я решил сделать линейно двигаемые, с блокировкой в произвольном месте и затягиванием детали поворотом одного рычага на небольшой угол.

Блокировка осуществляется тоже рычагом, поворотом на угол от 30-90 градусов.

Тиски должны быть с большим зевом, небольшим весом. Надёжным удержанием и просты в изготовлении. И такие тиски я нашёл в интернете. На канале Ивана Дунаева в ютубе.

Повторять один в один не стал, пошёл по пути упрощения и удешевления. Угольники для станины можно использовать произвольного размера, для того чтобы тиски были максимально плоскими.

Я использовал угольники 50 х 25 мм, но можно взять 50 х 50 и отпилить одну сторону по вдоль наполовину. Но можно и не пилить, если не стоить задача максимально большие по высоте заготовки устанавливать в сверлильный станок.

Упорный уголок 63 х 40 как и ответная губка. Не знаю откуда у меня такой размер уголка стального, но просто пришёлся впору,хотя сейчас наверное использовал-бы 30 х 30 мм. ))

К подвижной губке приварена полоска толщиной 6 миллиметров с зазором в три миллиметра. Зазор сформировал при помощи остатка электрода диаметром 3 мм. Приварил с торца. Пластина выполняет роль пружины. Поэтому там зазор.

Основной узел фиксации сделан из резьбового пальца Газ-21 «Волга». Есть у меня такая машина, в огороде стоит уже давно. Не хватает времени восстановить её. Вот запчасти от неё пошли на изготовление тисков.

Выбор резьбового пальца обусловлен крепостью стали, крупным шагом этой резьбы и уже готовым эксцентриком, сорвать её нереально, поверхность болта и резьбовой втулки цементированная.

Ну и выбор обусловлен тем, что у меня такие резьбовые пальцы есть.

На Авито можно купить рублей за триста, да и в магазинах они ещё бывают, но чуть подороже.

Втулку разрезал болгаркой на три части. С шестигранником будет в самом низу, под тисками, ей будет регулироваться зазор для зажима промежуточных салазок к станине.

Средняя часть приварена к резьбовому пальцу и сбоку приварен вороток, за который салазки зажимаются к станине.

Верхняя часть эксцентриковая, к ней тоже приварен вороток, и этой частью зажимается деталь через губки и приваренную полоску 6 х 40 миллиметров, которая работает в качестве пружины.

После сборки и длительного тестирования (просто не собрался со временем) наконец-то окрасил! ))

На днях жаловался, что у меня ленточнопильный станок перестал тянуть нормально пильное полотно и стал перегреваться мотор. В итоге выключился совсем. Вскрытие показало, что сгорел предохранитель на обмотках мотора, но он ведь неспроста сгорел.

Выяснилось, что под нагрузкой ротор стал доставать магнитопроводом до магнитопровода статора. Отсюда повышенный шум и перегрев. Причём без подачи напряжения никакого задевания не ощущалось, увидал только после разборки мотора.

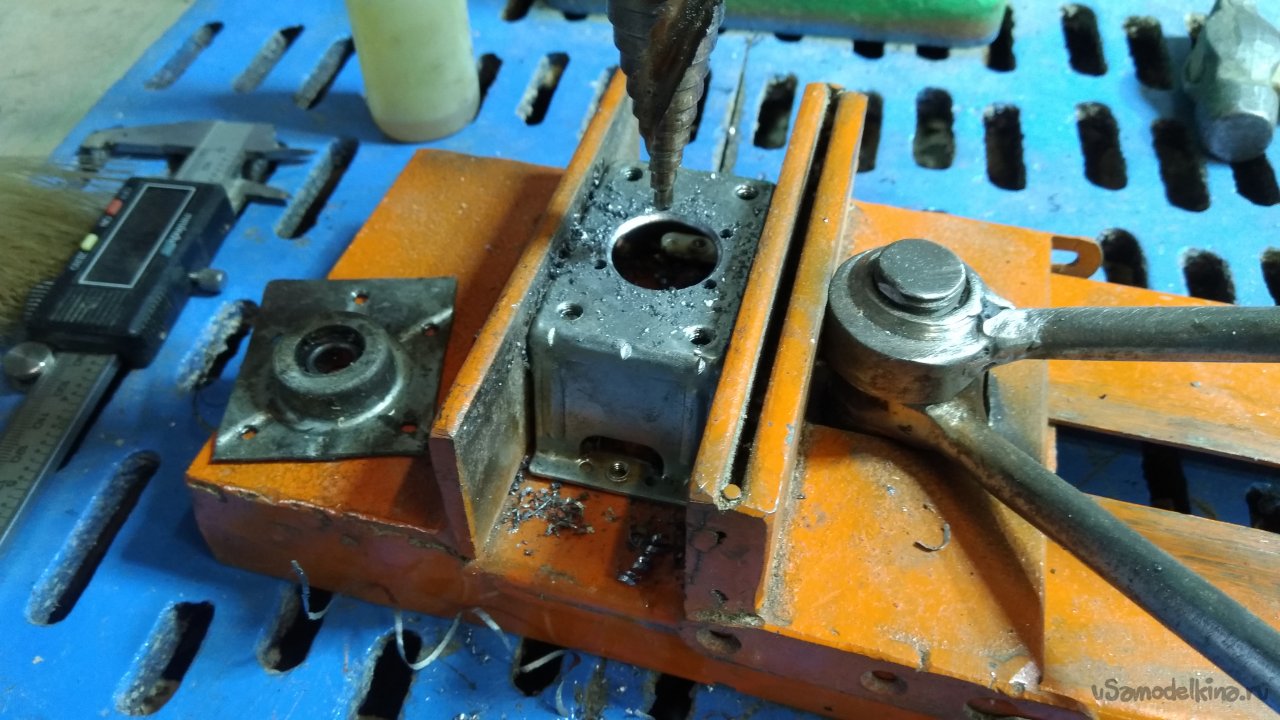

Причина, износ металлопорошкового подшипника скольжения. Его решил заменить подшипником качения, донором выступил старый мотор от пылесоса, размер подшипника оказался подходящим.

Вырезал вместе с обечайкой подшипник.

Старый подшипник высверлив крепление извлёк из гнезда, и просверлив новое отверстие на 24 мм вставил туда новый вместе с обечайкой. Контактной точечной сваркой приварил обечайку и собрал мотор. Работает лучше нового, свободный выбег появился. Хотя шум есть, и от двух крыльчаток, установленных на якоре, и от шестерней.

Кстати, я изменил передаточное число редуктора. Мотор ведь от мясорубки, там пластмассовая шестерня потеряла зубья. Спиральная нарезка. Путём перестановки мотора, и насаживания тугой посадкой на вал шестерни, удалось снизить коэффициент передачи до приемлемого. На видео я немного зарапортовался, и сказал что переставил шестерни, неправильно, я переставил мотор и насадил шестерню на его вал, Получилось минус одно передаточное звено.

На фотках процесс замены этого подшипника тут привёл.

Тиски позволяют точно установить деталь для сверления, вот гнездо для установки подшипника требовало именно точности. Перекос был-бы трудноисправим. А менять мотор с полной переделкой редуктора мне совсем не хотелось. Хотя у меня уже есть планы и материалы для постройки нового ленточнопильного станка. Но это планы, а тиски нужны всегда, ни разу не пожалел что их сделал ))

Стружек тиски не боятся, ни металлических ни деревянных, ни от болгарки, не заклинивают и легко чистятся.

Инструменты что я использовал:

Болгарка, сварочный аппарат, молотки, линейки и угольники.

Материалы для изготовления тисков для сверлильного станка:

Стальной уголок 63 х 40 х 6 мм. Длинной 2 по 120 мм.

Пруток 10 мм. Катанка полметра.

Уголок 50 х 25 х 2 мм. 1 метр.

Один резьбовой палец со втулкой от Газ-21 Волга.

Полоска 40 х 6 мм. 120 мм.

Расходники:

Электроды, отрезные камни на болгарку, наждачная бумага, краска, смазка.

Общий вид тисков на рабочем месте.

Резьбовая втулка эксцентриковая использовалась от ГАЗ-21 «Волга» , просто у меня в запчастях валялась, но эксцентрик можно сделать, наварив электросваркой прилив на боковой грани гайки и обточив его болгаркой.

Длинна болта избыточна, лишнее отрезаю болгаркой, поверхность цементированная, ножовка по металлу не берёт, скользит, слишком крепкая поверхность, а внутри достаточно мягкая сталь чтобы не ломаться.

Я разрезал болгаркой втулку на три части. Нижняя шестигранная приварена к ползуну, средняя сварена с болтом, верхняя рабочий эксцентрик. При повороте нижнего рычага с приваренным болтом, происходит зажатие ползуна, верхним рычагом с эксцентриком зажимается деталь, которую сверлим.

Вот такой уголок использовал для изготовления тисков, 50 х25 миллиметров.

Ширины нижнего ползуна не хватило, поэтому приварил кусок проволоки в торец.

Свободный ход губок тисков, позволяет однотипные детали устанавливать и снимать одним движением рукоятки эксцентрикового зажима.

Эксцентрик упирается в полосу 6 мм которая приварена только торцами на расстоянии 3 мм от губок. Эта полоска работает как пружина.

10 миллиметров ширина свободного хода при освобождении эксцентрика, позволяет одним движением перезажимать однотипные заготовки.

Сделал себе вот такие тиски. Очень удобно что крутить ничего не надо, нижним эксцентриком прижимает к полозкам, верхним эксцентриком зажимает заготовку. Никакой точности к деталям не предъявляется, зазоры в пару миллиметров на качество работы не влияют. В марте 2020 года делал себе, через месяц ещё одни для друга. Он свои покрасил, а я свои нет ))

Нижний рычаг приварен к болту, резьба болта выступает с обеих сторон примерно на 20 миллиметров.

Регулировочная гайка, создающая необходимый зазор для свободного передвижения ползуна, после регулировки приварена.

Вот такие резьбовые пальцы удобно использовать для изготовления тисков. Очень крепкая резьба.

Подкладки из дуба, для сверления деталей, чтоб не сверлить тиски или стол ))

Сверлить стало легко и просто.

Круглое, квадратное, без разницы, жмёт всё ))

Готовлю набор для изготовления вторых тисков для сверлильного станка. Это своему другу, очень ему понравились такие тиски ))

Тиски быстрозажимные. Видео о том как легко и просто зажимаются детали.

Сверлильный станок. Начало ввода в эксплуатацию тисков и сверлильного станка.

Наконец-то я их окрасил, и тиски, и стол, и сам станок сверлильный.

Нижний рычаг сжимает два ползуна на станине тисков, верхний рычаг эксцентриковый для зажатия детали.

Направляющие на верхнем ползуне приварил из того что попалось под руку, а именно, петли на которые шкафчики на стену вешают ))

70 мм высота тисков общая, основание высотой 25 мм от стола, обусловлено шириной полки угольника.

Общий вид тисков на рабочем месте.

Нижний ползун.

Прутки катанка десятка, вполне достаточно для надёжности, согнуть затруднительно такие. Восьмёрка мало, а более 10-12 мм смысла нет ставить рукоятки.

Проще трёхлинейки ))

120 мм ширина тисков, можно произвольно менять размер при изготовлении, по надобности.

270 мм раскрыв зёва тисков, можно и больше, но мне достаточно для сверлильного станка.

Совсем у меня пила отказала, мотор не крутится, сгорел предохранитель, завалил её на бок и снял мотор для ремонта или замены.

Вот из этой кучи моторов и редукторов нет взаимозаменяющих частей. Может только болтики М4 и саморезы, и то, они разную длину имеют.

Вот она причина неисправности. Износ подшипника скольжения. Из-за этого ротор стал тереться о статор, соответственно мотор стал греться, плохо тянуть пильное полотно, и от перегрузки сгорел предохранитель.

Видны следы трения на якоре, подшипник скольжения изношен с одной стороны.

Подшипник качения вырезал из мотора пылесоса вместе с посадочным гнездом.

Высверлил крепление старого подшипника. Вот такой Морковкой буду рассверливать отверстие для посадки туда обечайки нового подшипника.

Подготовка к рассверливанию отверстия 24 мм диаметром.

Вот туда будет установлен новый подшипник.

Обечайку обрезал ножницами по металлу и установил на место.

Точечной сваркой закрепил обечайку.

Переделка редуктора для снижения коэффициента передачи. Сдвинул мотор, а не шестерню. Если раньше спиральная часть работала, теперь только прямые зубья используются.

Проверка мотора после замены подшипника.

Демонстрация работы тисков. Собраны из случайных железяк.

Рабочее место тисков, но иногда на них и не на станке работаю, они лёгкие, и при этом удобные.

Тиски с большим зевом 270 мм и небольшим весом, три килограмма. Надёжным удержанием, просты в изготовлении. Лёгкий способ зажима эксцентриком. Высота обрабатываемой детали над столом 25 мм, общая высота с губками 70 мм. При изготовлении легко масштабируются в ширину и длину. Размеры можно изменять по наличию материала.

Ну и наконец скомпилированный файл со всеми фотками и видео.

На рутубе Ссылка на видео

На ютубе Мой канал на ютубе есть пара десятков видео с моими поделками. Если кому интересно, могу описать что и как делал.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.