При изготовление самолетиков из пенопласта, потолочной плитки и утеплителя часто приходится вырезать отверстия различного диаметра. В тонких материалах это не вызывает особых проблем. Можно просто разметить циркулем и вырезать при помощи ножа для творчества с треугольным лезвием или скальпелем.

Но у меня есть другой способ и специальный инструмент.

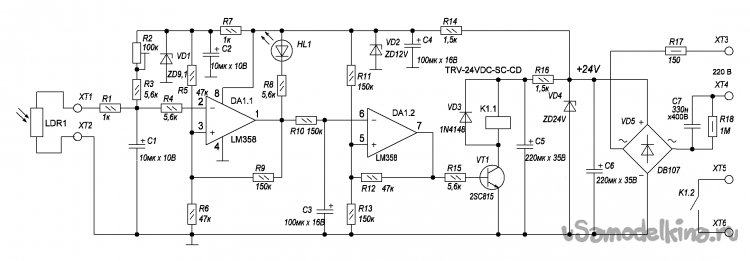

Для изготовления данного девайса мне понадобится.

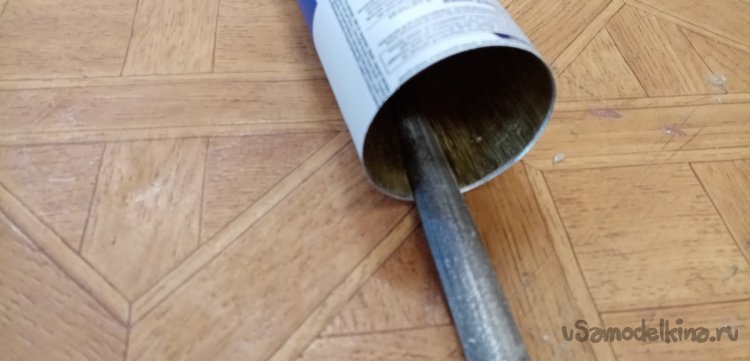

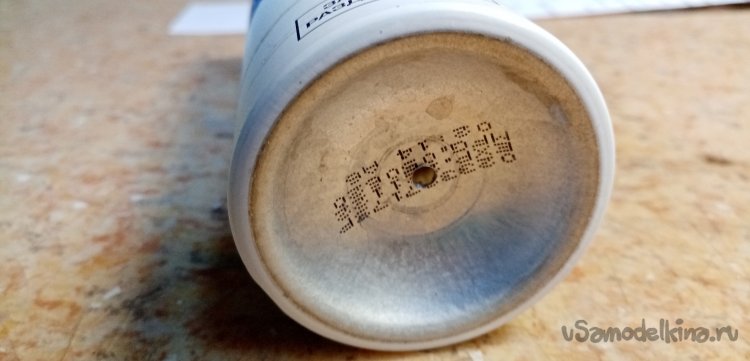

Пустой баллон из под геля для бритья, фирмы NEVEA. Он как раз подошел по диаметру под нужный мне размер.

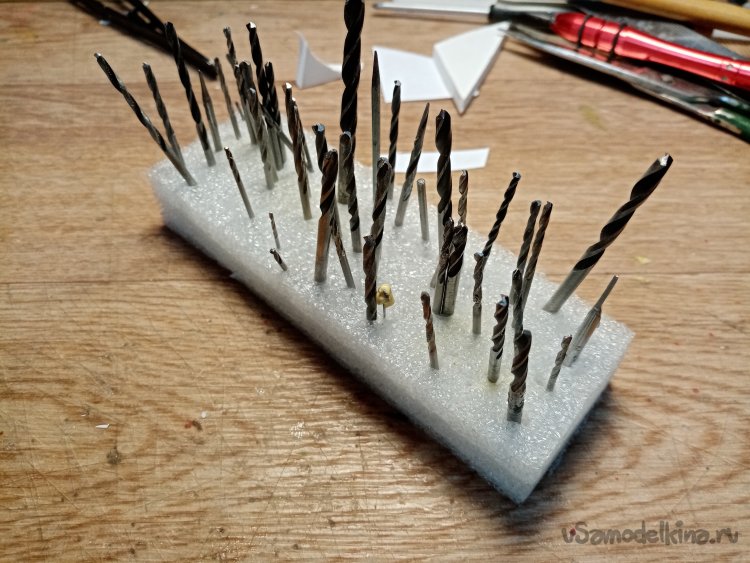

Шуруповерт и сверла, для изготовления отверстия экстракции вырезанного пенопласта.

Канцелярский нож, буду делать риски на краю трубки.

Ювелирный лобзик с пилками, пилить заготовку.

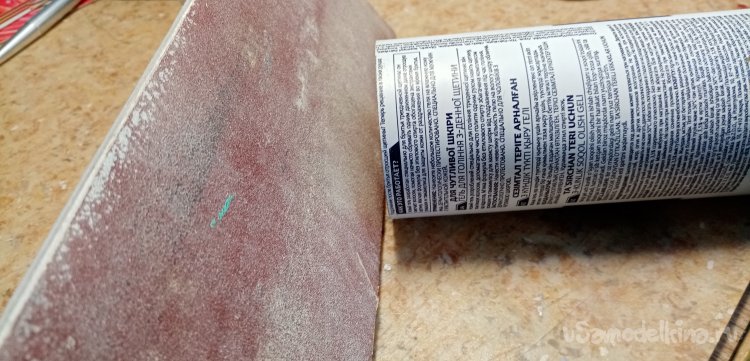

Утюжки со шкуркой, зачищать края трубки.

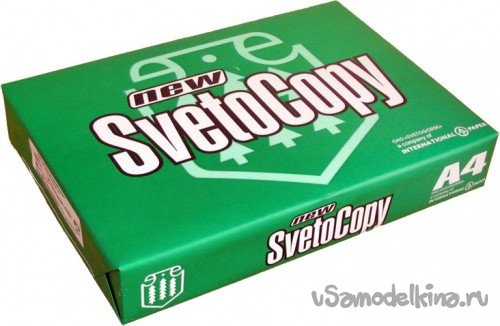

Карандаш и лист простой бумаги. Разметка реза на баллоне.

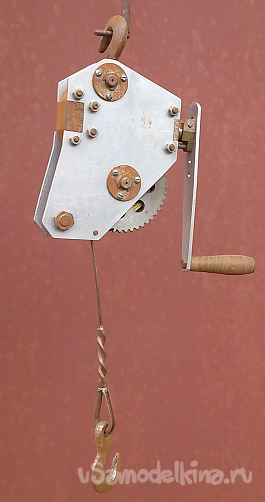

Подставка, для установки в прочное положение заготовки при пилении.

И так, инструмент готов можно начинать изготовление «вырезателя».

Первое движение, оборачиваю баллон полоской бумаги, получается своеобразный шаблон для разметки, строго перпендикулярно. Карандашом провожу линию и снимаю бумажную полоску.

Устанавливаю заготовку на «спец держатель» осторожно начинаю пилить по разметке. Предварительно стравил весь воздух, но все равно при прорезании стенки немного хлопнуло.

Совет в тему.

Если во время подготовки к бритью, Вы вдруг обнаружили, что гель практически кончился, но бриться очень хочется. Достаточно подержать баллон под горячей водой, есть надежда получить еще маленькую порцию пены. Поскольку от нагревания давление повысится.

«Если мужчина вечером бреется, значит, на что-то надеется».

После непродолжительного «пилинга» заготовка наконец развалилась.

Внутри открылась интересная картинка. Внутри баллона вставлен пластиковый контейнер с гелем. Интересно, зачем такое решение.

И так все отпилил, практически ровно, но все равно нужно немного подравнять края распила. Из кучки утюжков с различной зернистостью шкурки выбираю нужную. Зачищаю край.

Затем полукруглым напильником затачиваю внутренний край баллона на достаточную глубину. Плоским напильником немного поправляю внешний.

Все готово к нанесению рисок или зубчиков на заточенный край трубки. Эта операция необходима, поскольку отверстие выпиливаю вращением агрегата в пенопласте. Риски наношу при помощи лезвия канцелярского ножа. Пробовал нарезать более значительные зубчики, как на пилке. Не понравилось, поскольку края отверстия лохматились, получалось не аккуратно и не красиво.

Риски нанесены, можно приступать к испытаниям.

Нужно еще просверлить отверстие в донышке, для извлечения вырезанного цилиндра.

Подбираю сверло и процесс пошел.

Но как оказалось, в процессе испытаний, нужно его значительно увеличить. Поскольку тонкий стержень просто протыкал пенопластовый цилиндр внутри трубки, извлечение было затруднительно.

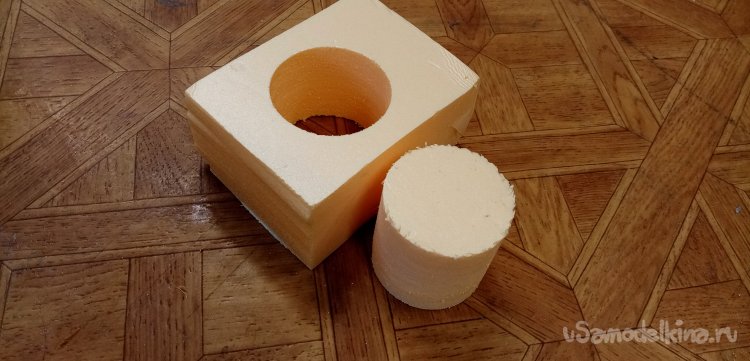

Для проведения испытательных процедур выбрал ненужный отрезок утеплителя, значительной толщины.

Прорезанное отверстие получилось аккуратное и практически ровными стенками.

Испытания закончены, можно запускать изделие в эксплуатацию.

Для изготовления пенопластовых моделей у меня есть достаточный набор трубок различного диаметра. Изготовленных из корпусов конденсаторов, антенных трубок, и так далее.

Можно положить изделие в коробочку и подписать.

В результате есть прорезатель отверстий нужного диаметра в пенопласте.

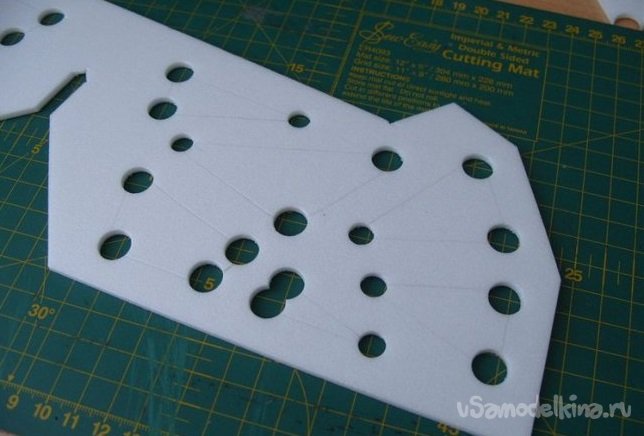

При помощи трубочек можно изготовить, например. Аккуратные радиусы в отверстиях облегчения. Сначала, прорезаю трубкой подходящего диаметра радиусы в углах.

Прорезаю ножом для творчества все прямые линии.

В результате красивый элеватор для зальной модели.

При помощи трубок, различного диаметра можно прорезать облегчения и изготовить зальный самолет для комплекса F3P.

Работа окончена можно и чайку попить.