Датчик (реле) давления для электролизера, на ~0,4 Атм. Распространенные приборы водопроводно-пневматического применения работают от 1 атм. С невысокими давлениями умеют обращаться, например, специальные контактные манометры, некоторые авиационные приборы. Предполагается наличие подобного (в пластиковом исполнении) и в бытовой технике (стиральные машины). Хорошее реле на невысокое давление было обнаружено в старом промышленном (для торговых автоматов) компрессоре (Фото 2).

Применив толику слесарных и электромонтажных навыков, реле или датчик не слишком сложно сделать и самостоятельно.

Что понадобилось для работы.

Кроме исходных материалов и узлов – набор некрупных слесарных инструментов, набор инструментов и материалов для электромонтажа, крепеж, мелочи.

Материаловедение.

Электролизер для гремучего газа, кроме прочего, работает с электролитом - крепкой щелочью. Причем, несовершенство самодельных конструкций позволяет щелочи находится не только в самом реакторе, но и частично распространятся по всему газовому «тракту» - шланги, промывалки, фильтры, осушители и т. д., вплоть до горелки. Щелочь быстро разрушает алюминий, медь и ее сплавы, многие припои – материалы удобные и характерные для трубопроводов газа и жидкостей. Хорошо работают в электролизере никель, специальные сорта нержавеющей стали. Несколько хуже – обычная конструкционная «черная» сталь. Именно из нее мы и строим свой аппарат.

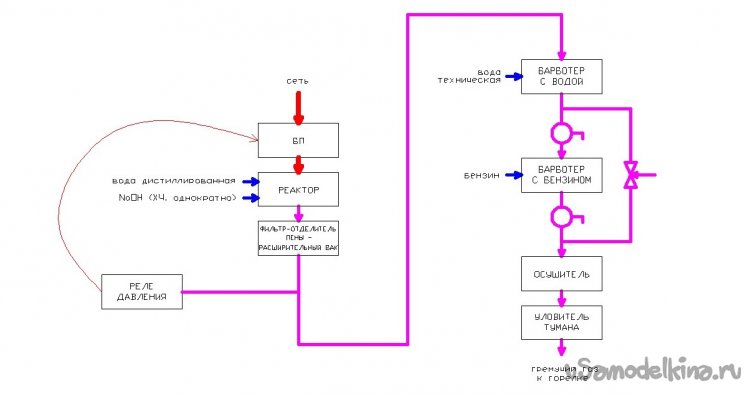

Датчик давления на общей структурной схеме электролизера, правильнее было бы показать так (Рис. 3).

Здесь (Рис. 3), учтено своеобразное положение реле давления, по сравнению с остальными компонентами. Кроме БП, через всех их, газ и все что в нем, проходит насквозь, тогда как реле оказывается в этаком тупичке. Агрессивная среда просто не доходит до него из-за изначальной газовой пробки в шланге. Дальше, от реле идет только электрический, управляющий БП, сигнал. Для надежности, длину подводящего газового шланга лучше сделать побольше, а сам прибор разместить высоко, чтобы в него не попадал конденсат. Мер этих вполне достаточно, чтобы полностью снять ограничения по применяемым материалам.

К делу.

Предполагаемый датчик или реле - мембранного типа. Имеет некую камеру куда подается газ. Эластичная стенка камеры выгибаясь переключает контакты.

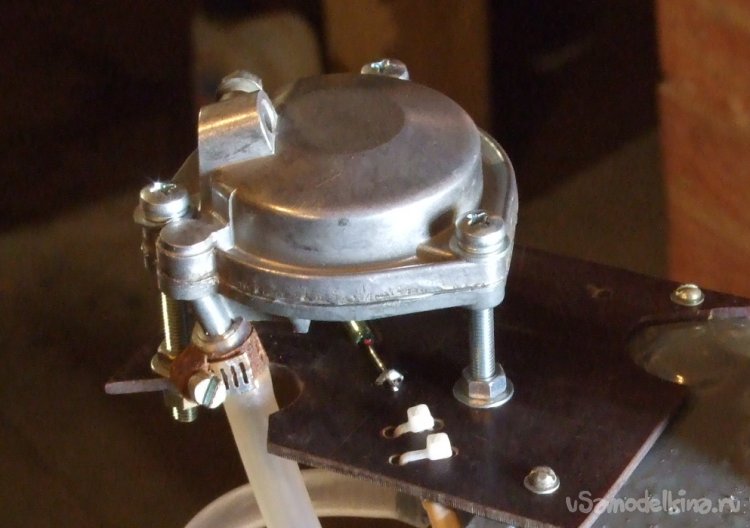

Почти готовую камеру подобрал в, доставшихся по случаю, остатках соседского автолюбительства. Предположительно - деталь мотора от авто системы «Нива» или «Москвич-412» (Фото 4, 5).

Фото 5. Устройство авто- датчика. Стрелками показан подвод газа под резиновую мембрану. При установке крышки, канал между двумя деталями герметизируется резиновым колечком.

Первым делом сделал удобное подключение газового шланга, вместо штатного (Фото 6). Нежно зажав хрупкую крышку в тисках, ножовкой по металлу смахнул оголовье газового канала (Фото 7).

Применив свой любимый инструмент – ювелирный лобзик снаряженный пилочкой №0, удалил боковые ребра поддерживающие газовый канал (Фото 8…10).

Фото 8. Ювелирный лобзик – прекрасный инструмент для мелких слесарных работ.

Фото 9. Удаление усиливающих ребер.

Фото 10. Присоединительный штуцер практически готов. Осталось чуть поработать плоским надфилем и наждачкой.

Выпиленный штуцер позволил подключить собранную манометрическую камеру к испытательному стенду включающему в себя ножной автомобильный воздушный насос и медицинский манометр на подходящий диапазон давлений. Немедленно выяснилось, что камера весьма и избыточно чувствительна. Для смещения рабочего давления вверх, табельная пружина противодействия, заменена новой, значительно более тугой. Новую пружину подобрал в своей коллекции, подогнал ее жесткость в кислоте и удалил впитавшийся водород. Процедура заняла четыре световых дня. В результате, при накачивании системы до рабочего давления центральная часть мембраны перемещалась на 6…7 мм.

В качестве чувствительного элемента принял геркон и воздействовал на него миниатюрным магнитом укрепленным на мембране.

В целом, датчик (реле), при наборе «системой» давления должен замыкать пару независимых контактов, для управления тиристорным выпрямителем. Применение промежуточного миниатюрного электромагнитного реле, хотя и несколько усложнило схему, добавило к ней лишь простые, недорогие и ремонтопригодные элементы, зато устранило необходимость в синхронизации контактов на мембране, упростило механическую часть датчика, ее настройку, повысило общую надежность. Бесконтактное управление реле (геркон) также снизило требования к точной механике и увеличило надежность датчика.

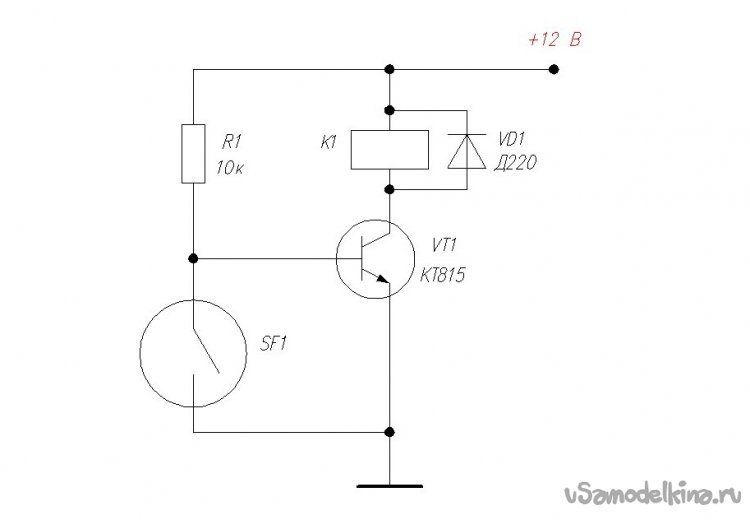

Схема принципиальная электрической части датчика приведена на Рис. 11.

Рис. 11. Реле давления электролизера. Схема электрическая принципиальная. Собственно – электронный ключ на транзисторе, разгружающий нежные контакты геркона. Из всего этого добра, в датчике только геркон, остальное – в модуле выпрямителя, поближе к питанию.

Фото 12. Большая часть электроники датчика давления смонтирована в выпрямителе.

Крохотный и сильный магнит-кубик удобно прилипал к импровизированному штоку из обрезка винтика М4, но его магнитное поле сильно при этом ослабевало – нужен был шток немагнитный. Подходящую заготовку подобрал в латунном хламе – длинные стойки из старого водяного счетчика (Фото 13…16). Диаметр узкой их части без всяких доработок позволял нарезать резьбу М4.

Фото 13.

Фото 14. Счетный механизм от старого водяного счетчика.

Фото 15. Одним концом стойки насмерть запрессованы в плату-основание. Пришлось махнуть шашкой – применил свой любимый инструмент. Пилочка №0, без смазки.

Фото 16. Стойка с нарезанной М4 и приклеенным, капелькой эпоксидки, магнитом. Самую сильную сторону магнита предварительно отметил спиртовым маркером и расположил «наружу-вперед».

Фото 17. Металлическая площадка с высокой гайкой М4 на мембране закреплена несъёмно. Свой латунный шток максимально укоротил любимым инструментом и установил на краску. Магнит дополнительно закрепил кусочком термоусадки.

Фото 18. Датчик перед закрытием крышки камеры.

Еще по ходу подгонки жесткости пружины выяснился неприятный момент – пропускает воздух место соединения крышек – высохло и износилась уплотнительное резиновое колечко. Заменил его частью резиновой пробочки от стерильного медицинского флакона (Фото 19)

Фото 19. Обрезанная острым ножом малая часть медицинской пробочки преотлично заменила штатный резиновый уплотнитель.

Фото 20. Родные коротенькие винты скрепляющие половинки камеры заменил на длинный крепеж М5. На этих стойках отлично разместится плата с герконом.

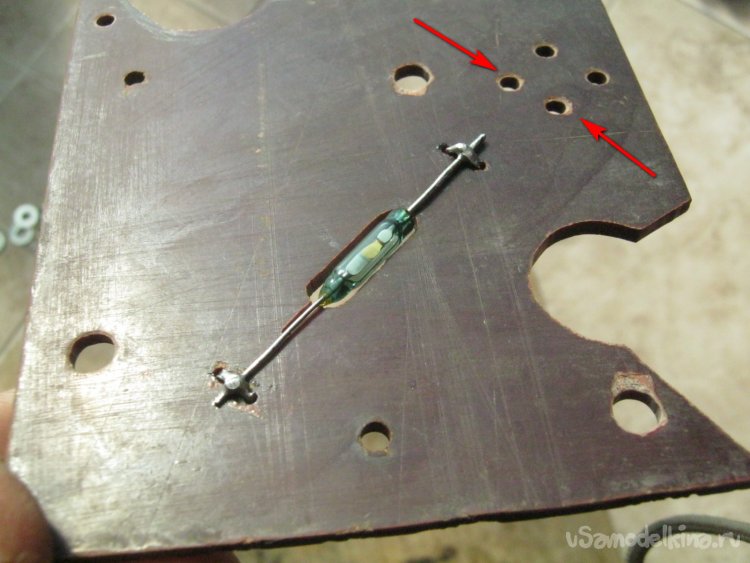

Плату для геркона разметил и выпилил ручным лобзиком по дереву из нетолстого кусочка текстолита (Фото 21). На стойках-винтах она крепится стандартными гайками-шайбами-стопорами, ими же без труда перемещается вверх-вниз для точной настройки давления срабатывания. Подключив датчик к испытательному стенду с манометром и насосом, накачал систему и простым карандашиком отметил на плате место прибытия магнитика на штоке. Геркон предварительно повертел вокруг магнита и выяснил его самое чувствительное место. Его и расположил в отмеченной точке под магнитом (Фото 22).

Фото 21. Плата-основание датчика.

Фото 22. Гнездо для корпуса геркона. Стрелочкой показан паз для удобного укладывания ненужного вывода.

Фото 23. Геркон закрепленный на плате. Стрелочками показаны две пары отверстий для крепления за внешнюю изоляцию провода.

К смонтированному на плате геркону (Фото 23) подключил кабель – нетонкий сетевой шнур в двойной изоляции, закрепил его на плате двумя пластиковыми ремешками. Датчик собрал и настроил.

Фото 24. Датчик давления во время контрольных испытаний.

Готовый датчик давления разместил в наивысшей точке электролизера – на верхушке трубы-отделителя щелочной пены (Фото 25) – выбрал место для крепежа на толстой пластине-заглушке, накернил и просверлил пару отверстий, нарезал резьбу М3.

Фото 25. Готовый датчик на электролизере.

Babay Mazay, март, 2022 г.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.