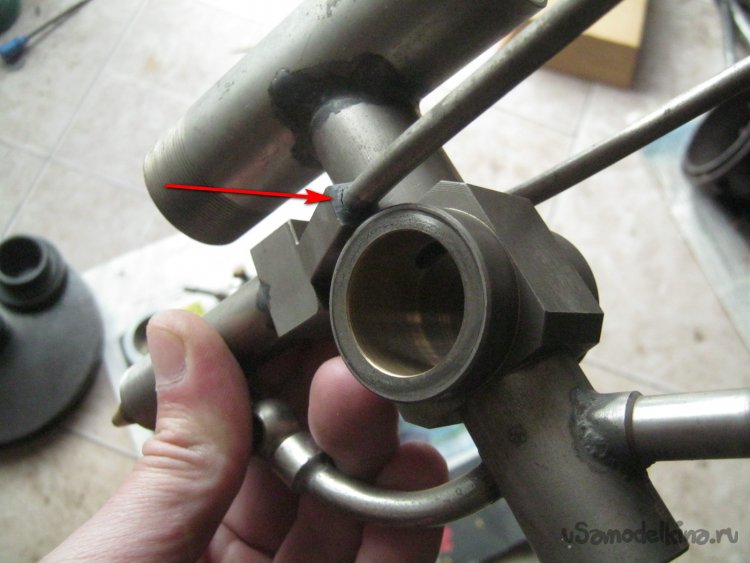

Случаются такие неисправности, устранить которые – тьфу!, но вот добраться до этого места, иной раз - настоящий подвиг, плюс – работы вспомогательные. Словом, досадная некритичная мелочь, а времени на нее придется потратить много. Так и моя горелка – появилась в хозяйстве недавно и сразу с мелким терпимым дефектом – кольцевая трещина на одном из питающих патрубков, в пайке. Похоже – при пересылке ударили по трубке или поставили сверху на коробку что-то тяжелое – патрубок длинный, рычаг большой, а крепление не такое уж прочное (Фото 2, 3).

Фото 2. Комбинированная настольная стеклодувная горелка. Усовершенствованная «пушка» - т.н. «горелка Карпова» или «с добавочным кислородом». На одном основании смонтированы две горелки – упрощенная малая, снизу и покрупнее и с тем самым «добавочным кислородом» – сверху.

Видно, что конструкция довольно компактная, а ряд элементов и деталей, в том числе и подлежащие перепайке – вполне массивны. Материал – никелированная латунь, припой, о радость! – относительно мягкий, похоже, олово. Следовательно, придется греть пламенем - небольшой инжекционной горелкой на пропане, а перед этим отсоединить максимум близкорасположенных деталей с их смазкой и резинками и, по возможности, соорудить некий экран ограждающий операционную зону и не позволяющий разлетаться теплу и брызгам флюса.

Что потребовалось для работы.

Набор некрупного слесарного инструмента, плюс небольшая горелка и материалы для огневой пайки, мелочи.

К делу.

Моя горелка питается нестандартно и кислородный патрубок малой ее части пока не использовался – работала на парах бензина.

Первым делом освободил горелку от подводящих шлангов и не поленился сфотографировать с разных ракурсов, чтобы не забыть как расположены некоторые детали если работа затянется надолго.

Фото 4. Корпус горелки (слева) и отсоединенные детали. Шлифы пробковых кранов протер от остатков смазки сухой чистой ветошью, чтобы в случае нагрева детали они не запеклась.

Фото 6. Импровизированный защитный тепловой экран из двух кусочков оцинкованной кровельной стали. Скрепил их собственными отгибами.

Одно из важных условий удачной и правильной пайки – тщательно зачищенные детали. Окисная пленка не дает припою смачивать нагретый металл, он не может растечься, забраться в узкие места. Моей трещине по самым скромным оценкам – не менее месяца – железки уже давно успели окислиться. Запаивание «сверху» следовало бы назвать штукатуркой – временную герметичность обеспечить сможет, но прочность – едва ли. Десять к одному – ремонт вскорости пришлось бы повторять. Единственный выход – узел разобрать на детали, тщательно их зачистить и спаять заново.

Фото 7. Распаянное дефектное место. Нагрев пламенем газовой горелки, после расплавления припоя левой рукой в х/б перчатке выдернул патрубок из гнезда. К счастью – латунь как сплав меди – хороший теплоотвод. Близкие пайки остались нерушимы.

После естественного остывания железок убрал жестяные экраны и приступил к зачистке. Остатки старого припоя и окислы удалил некрупной наждачкой – на конце патрубка без труда, в гнезде – пришлось повозиться. Наплывы старого припоя спилил плоским надфилем стараясь не поцарапать окружаещее, в неглубоком гнезде пришлось действовать той же шлифовальной шкуркой, свернутой плотной трубочкой. Зачищал до латуни.

Заново собрал и скрепил тепловые экраны, состыковал детали для пайки. Флюс – прекрасный пастообразный вариант для огневого нагрева и работы с мягким (олово-медь) припоем. Для медных водопроводов. В состав входят и крупинки самого припоя – это удобный индикатор нагрева. Флюс в пламени разжижается, темнеет, а в момент готовности – ба! Засеребрился. Время вносить припой. Отмывается тоже хорошо – теплой водой. Неплохо работает и с припоями оловянно-свинцовыми. Для огневой пайки мягкими припоями меди и сплавов можно попробовать хлористый цинк («паяльная кислота») и кислоту ортофосфорную. Органические флюсы и канифоль для пайки горелкой лучше не использовать – они охотно вспыхивают и засаживают всю операционную зону – это авария, для нормальной пайки все придется разбирать и зачищать заново. Остатки канифольного флюса внутри сложных некрупных элементов удалить труднее.

Фото 8. Демонтированный, зачищенный и вновь собранный с паяльным флюсом кислородный патрубок. Установлены жестяные защитные экраны. Деревянной реечкой и мягкой медной проволокой зафиксировал деталь на время пайки.

Фото 9. Нагрев пламенем. Для пайки применил родной к флюсу припой – сплав олово-медь.

Фото 10. Остывающий корпус горелки. Видно место пайки. Сразу после охлаждения – отмывка кислого флюса. Через час-полтора он уже начинает подтравливать металл.

Фото 11. Первый этап отмывки – в широком пластиковом ведре на треть горячей воды. Железку в воду, действуем старой зубной щеткой.

Фото 12. Для надежности постараемся удалить и остатки пайки изнутри, всякие ошметки и кислоту. Шутка ли – вокруг сплошные сетки-сопла-капилляры. Применил ультразвуковую мойку с горячей водой. В мою трехлитровую деталь едва влезла нужным плечом, да и то пришлось ее изолировать резинками от наружного корпуса. После часовой обработки хорошо промыл внутренности в большом объеме воды. Уже вручную, всякий раз выливая из внутренних полостей воду с потенциальным мусором.

Фото 13. Отмытый корпус горелки высушил в теплом месте и собрал в обратной последовательности, пробковые краники снарядил консистентной смазкой и отрегулировал поджим.

Фото 14. Подключенная горелка на рабочем столе под вытяжкой. Напротив на кубике – еще одна простая настольная маломощная горелка. Встречное пламя облегчает жизнь начинающему стеклодуву.

Babay Mazay, май, 2022 г.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.