Окись кальция (СаО), известная как «известь негашеная» широко используется в строительстве и сельском хозяйстве. Такая известь не дефицит и недорого стоит, но для домашних лабораторных нужд, а это эксперименты и синтез других веществ, небольшие количества СаО нетрудно и познавательно получить своими силами. Эксперимент мы будем делать в четыре руки – с дочерью-школьницей и хотя бы отчасти компенсируем отсутствие настоящих лабораторных работ в деревенской школе. Итак.

Проще, легче и дешевле всего получить окись кальция термически разлагая природные карбонаты, известняки – СаСО3 – мел, доломит. Всемирная паутина предостерегает, а мы всецело поддерживаем - настоятельно не рекомендуется проводить эксперимент с гипсом (СаSO4) – при его разложении образуется едкая и ядовитая окись серы – в самом лучшем случае наплачетесь и обкашляетесь. Мел и доломитовая мука применяются в садоводстве, искать их нужно в соответствующих магазинах среди семян и удобрений.

Волнуйся, знахарь, о травах, почве, камнях, золе.

Снабжай сигнатурой склянку, словно ларец ключом.

Пекись о добротном тигле, об огневом котле.

О звонких весах заботься. Более ни о чём.

М.К.Щербаков., Фармацевт.

Главная проблема в процессе – получение высоких температур. Разложение карбоната кальция идет с нормальной скоростью (нетолстый слой - около часа) при температуре около 1000 ̊С. Это немало. К примеру, кухонная электрическая духовка обеспечит не выше жалких 300 ̊С. Нужную температуру можно получить в лабораторной муфельной печи. В своем хозяйстве мы имеем самодельную высокотемпературную печь, с обычным рабочим циклом max - 700…750 ̊С (для работы с художественным и техническим стеклом). Длительные 1000 градусов будут для нее форсированным режимом и повышенным износом нагревателей и огнеупоров, тем более ради такого пустяка. Для эксперимента мы применили раскаленную топку нашей дровяной теплоемкой банной печи.

Здесь, нужно сказать несколько слов и о твердотопливных бытовых печах. Массивные кирпичные теплоемкие печи в зависимости от особенностей конструкции могут иметь как относительно низкотемпературное горение топлива, так и специальные меры для организации сгорания тех же дров с максимальными (но и кратковременными) температурами, как раз до 1000 ̊С. Каждый из этих режимов имеет свои достоинства и пороки. Отдельный подвид – печи банные. Своеобразная конструкция и главное – рабочий форсированный режим, для печей отопительных являющийся суровым «перетопом». Например, огнеупорная футеровка нашей банной печи уже к середине топки начинает светится и жечь руки излучением при подкладке дровишек, словом, то что нужно. Да и то сказать – отопительный сезон даже в наших не слишком южных краях уже закончен, а баня хороша почти в любое время года. Решено.

Что понадобилось для работы.

В качестве исходного СаСО3 мы использовали имеющийся измельченный строительно-садовый мел. Определенное затруднение представил тигель – подобрали в металлоломе (см. текст). Не повредят огнестойкие перчатки вроде сварочных кожаных краг, попутные мелочи.

К делу.

Прежде всего пришлось прочистить банную печь – каменка прямого нагрева, когда раскаленные топочные газы фильтруются через слой булыжников, очень хороша, но требует культурного обращения и регулярной ревизии-переборки с удалением мелкой фракции неизбежно образующейся при термоударах, впрочем, ревизии нечастой. Иначе сопротивление потоку газов возрастает, горение становится вялым, температура нарастает медленно. Работа немудреная, но приятного мало – узкое неудобное место, сажа.

Освеженную каменку попутно дополнительно снарядил давно валявшимися кусками чугунного варочного настила, растопил.

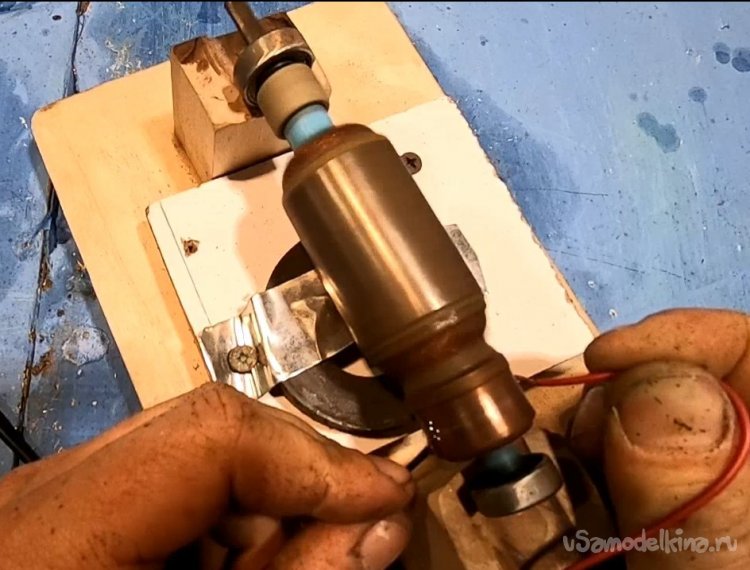

Пока топка разогревается мы занялись сооружением тигля. Для него применили подобранные в металлоломе железки – обрезок стальной трубы и пару нетонких кружков из нержавеющей стали (Фото 2). Напрашивающиеся консервные банки мы отвергли за ненадежные тонкие стенки и полуду. Сталь «кровельная» 0,5 мм, поосновательнее но оцинкована, а летящая в банную каменку окись цинка тоже для здоровья неполезна.

Фото 2. Детали импровизированного тигля – кусок старой трубы от металлической печки-буржуйки и пара кружков из нержавейки. Эти тоже несколько раз побывали в электропечи – все что могло покоробиться или лопнуть от жара уже покоробилось и лопнуло.

Работа с тиглем свелась к удалению нескольких выступающих частей на торце цилиндра, до его более-менее плотной посадки на пластину. Применили волшебную болгарку с нетонким «зачистным» абразивным диском.

Наиболее ровный край цилиндра назначили дном и установили его на одну из пластин, насыпали мела и слегка утрамбовали его импровизированным пестиком - некрупным поленом из кучи рядом (Фото 3).

Фото 4. Заполненный СаСО3 тигель в сборе. Отъемные крышку и дно скрепили мягкой стальной «вязальной» (отожженной) проволокой и скрестили пальцы чтобы она не перегорела во время обжига.

В такого рода горячих и опасных процессах избежать аварий и ожогов очень помогает пошаговое планирование эксперимента с организацией операционной зоны, потребных инструментов и оснастки – тяжелый тигель поместить в раскаленную топку (чем?), раскаленный вытащить (чем, на что поставить?) и так далее. Все инструменты конечно примерить к холодным тиглям и оборудованию. В нашем случае мы преотлично обошлись стальным совком (Фото 5), табельной кочергой и парой помянутых кожаных сварочных краг.

Фото 5. Совок для печной золы. Ручка позволяет поднять тяжелый тигель, ширина рабочей части – в топку проходит.

Фото 6. Дождавшись хорошего прогрева топки, а это догорание предпоследней закладки дровишек, внесли тигель на совке и резким движением сбросили на угли. Обложили последними поленьями и предоставили его своей собственной карме.

Происходящую реакцию можно записать как СаСО3 = СаО + СО2 - Q

Фото 7. После прогорания дровишек, кочергой нагреб последние угли на тигель и прикрыл трубу печи до небольшой щелочки. Железки светятся красным, добрая весть – проволока не перегорела.

В сущности, процесс разложения идет и при более низких температурах – от 500…600 ̊С, но куда как менее резво, так, тигель мы оставили впитывать последние крохи тепла, до полного догорания углей и закрытия дымовой трубы. Горячий, вытащили его из печи тем же совком, передвинув на него тяжелую железку кочергой. Вынесли на улицу и поставили остывать на бетон в укромное место.

Что получилось.

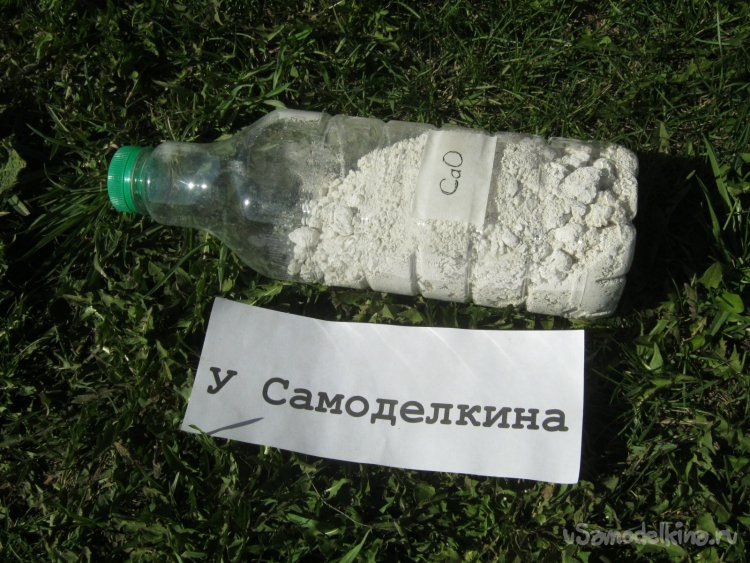

Наша реакционная масса спеклась в рыхлый ком, причем, более плотный в середине. Снаружи закладки обнаружились спекшиеся же комки отличающиеся по цвету и плотности. С водой реагирующие вяло и больше похожие на исходный известняк. Мы предположили, что выделяющийся из ядра углекислый газ снова связался с СаО в наружных слоях, а снова разделить их не хватило длительности высокотемпературного воздействия. Тем не менее, основная масса преотлично прореагировала демонстрируя ощутимую потерю веса и характерное взаимодействие с водой («гашение извести») – нагрев, бурная реакция. Ее мы слегка измельчили и закупорили в пластиковую герметичную посудину для дальнейших экзерсисов.

Опять же испытали железку-тигель и признали ее пригодной для подобных экспериментов с сильным нагревом, например, восстановление окиси железа углем.

Фото 9. Полученная окись кальция.

На сладкое.

Гашение извести – СаО измельчается и в сосуд с ним тонкой струйкой добавляется холодная вода. Процесс идет бурно, с разогревом до нескольких сот градусов и напоминает кипение – пар, разбрызгивание. Не повредит крышка и резиновые перчатки с защитными очками. Процесс может идти 10…20 мин. После прекращения реакции смесь перемешивают деревянной палочкой и оставляют настаиваться на 24 часа.

Происходящую реакцию можно записать как СаО + Н2О = Са(ОН)2 + Q

«Известковая вода» - полезный в лаборатории качественный индикатор на СО2 – при пропускании его через известковую воду та мутнеет из-за выпадения нерастворимого карбоната:

Са(ОН)2 + СО2 = СаСО3 + Н2О

Приготовление «известковой воды» - в емкость 0,5 л. Насыпают 40…50 гр. гашеной извести и заливают водой почти до края сосуда. Закупоривают и оставляют на несколько дней, хорошенько перебалтывая раствор по нескольку раз в сутки. После, отстоявшийся раствор фильтруют.

Babay Mazay, май, 2022 г.