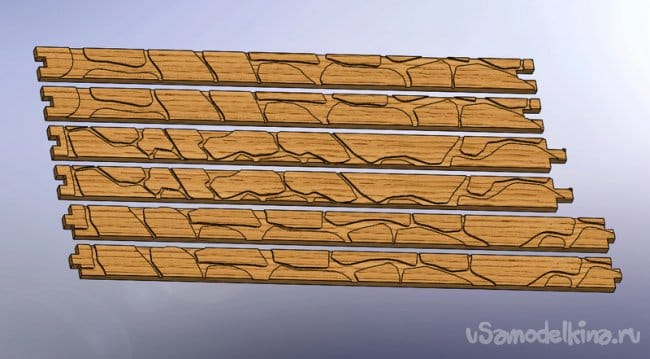

По предыдущему посту было видно что я установил аквариум на листовой (14 мм) пенопласт. Это первый размер, добавлю толщину стекла и получается 19 мм по высоте для наружного оформления низа аквариума. Размеры самого аквариума известны, поэтому первоначально рисую две простые планки, которые позже вырежу каждую в двух экземплярах.

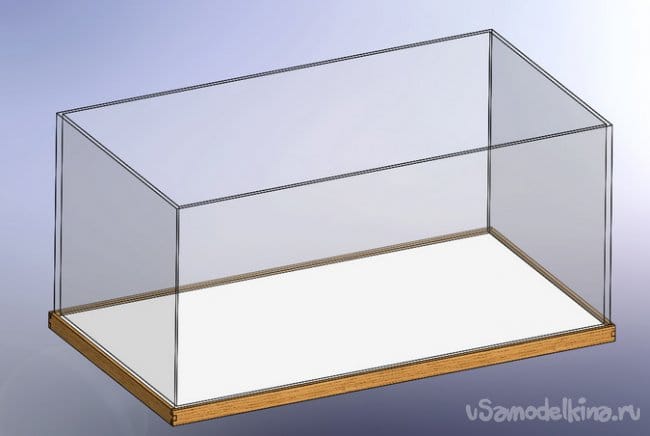

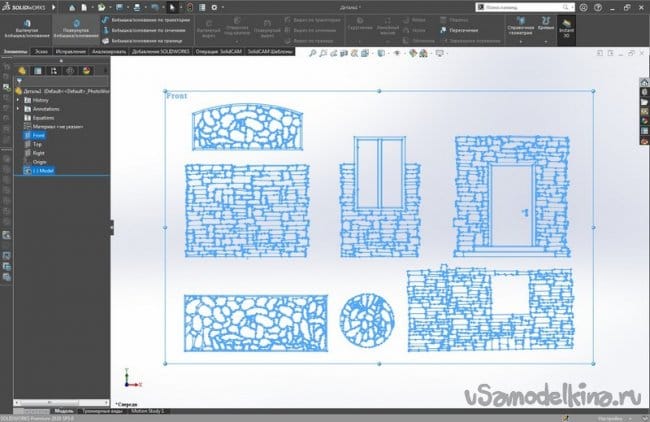

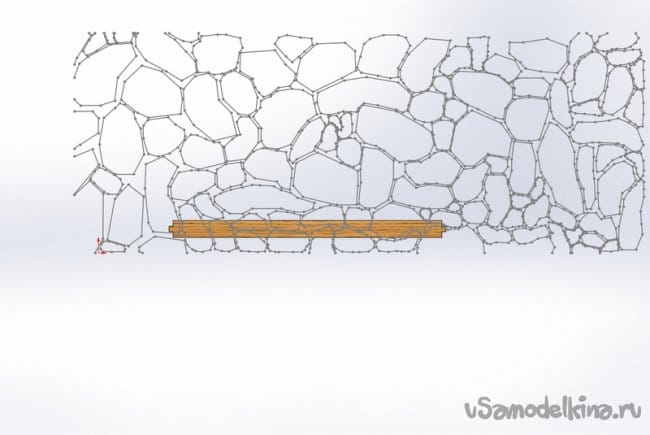

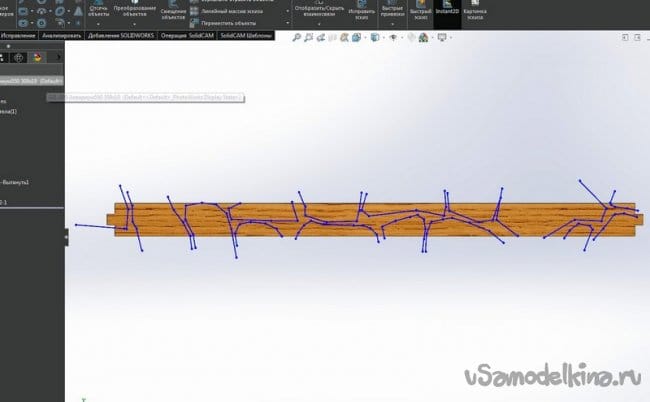

Получаю вот такую сборку в SolidWorks (многие провайдеры блокируют этот форум, но имеется множество способов игнорировать блокировки)

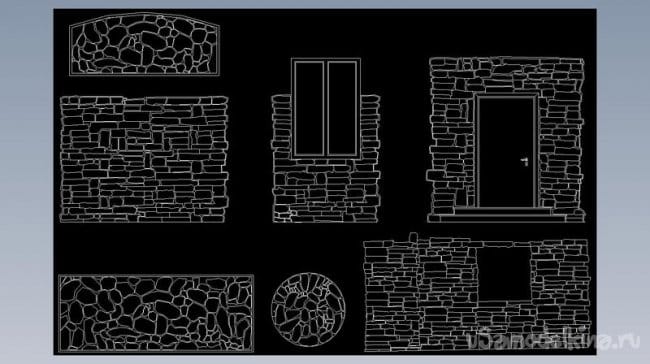

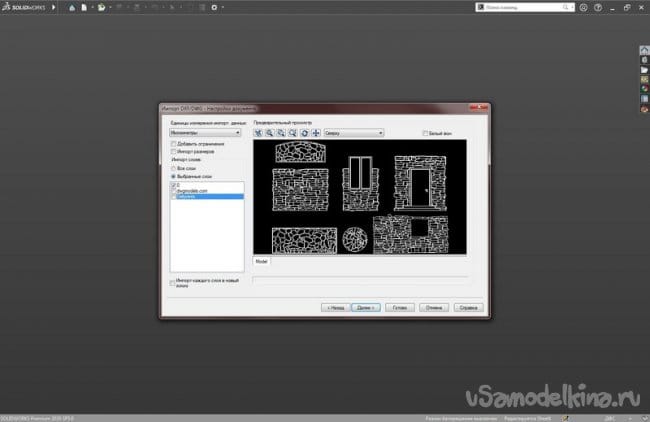

Просто окантовка дна аквариума конечно же меня не устраивает. Нужна прорезная резьба или просто гравировка. Так как высота планок маленькая, выбираю второе. Для этого начинаю поиски у всемогучей паутины. Выбираю этот вариант. Его проще будет масштрабировать под мои размеры детали. Но скачанный файл имеет расширение файла .dwg, а мне нужен .dxf. Поэтому быстро ищу конвертор и получаю нужное. Теперь можно с ним (файлом) и поработать.

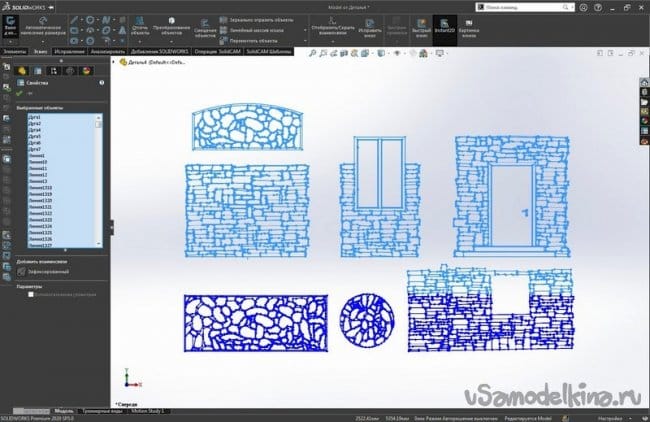

Дальше выбираю нужную мне картинку(слева снизу, в самом углу) и начинаю с ней работать. Вот самое интересное заключается в том, что я намногоооо дольше пишу тут, чем отрабатываю свою идею. Блин блинский, мне это не нравится

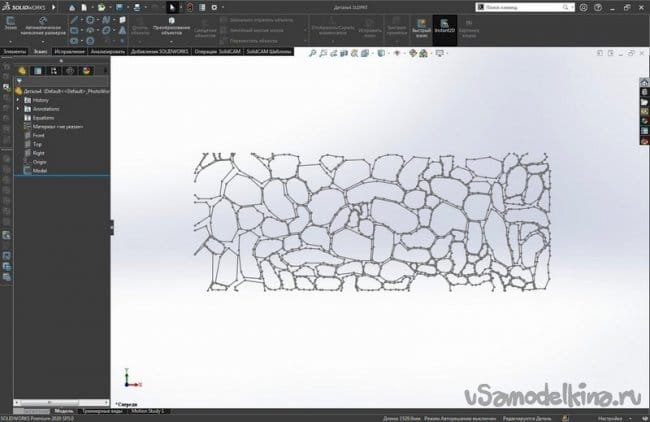

Дальше редактирую / просто удаляю ненужные мне элементы. Остаётся вот так. С этим и буду работать.

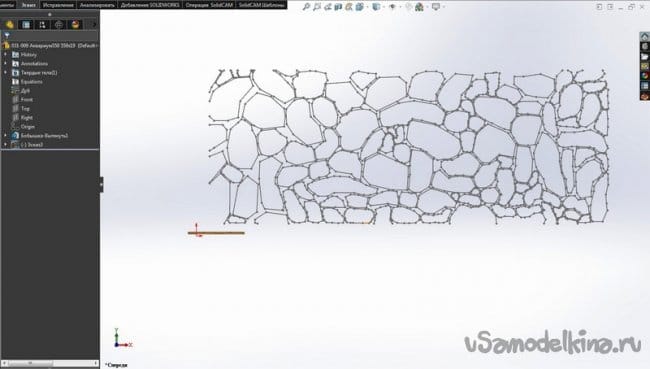

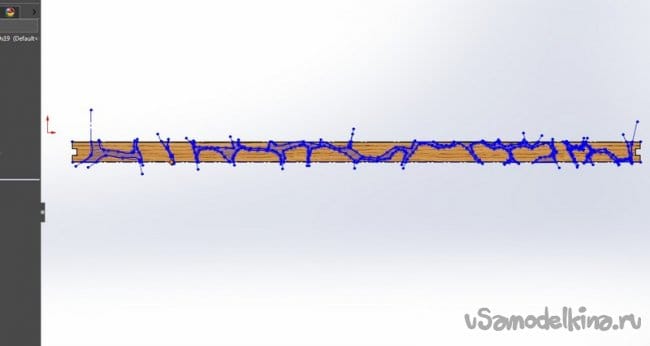

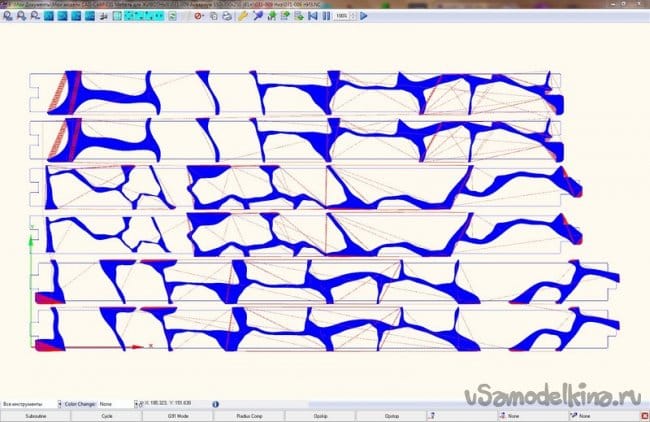

Накладываю полученный вектор на детали, масштабирую. Задаю расположение и удаляю ненужные участки. В дальнейшем по этому эскизу будет произведена гравировка.

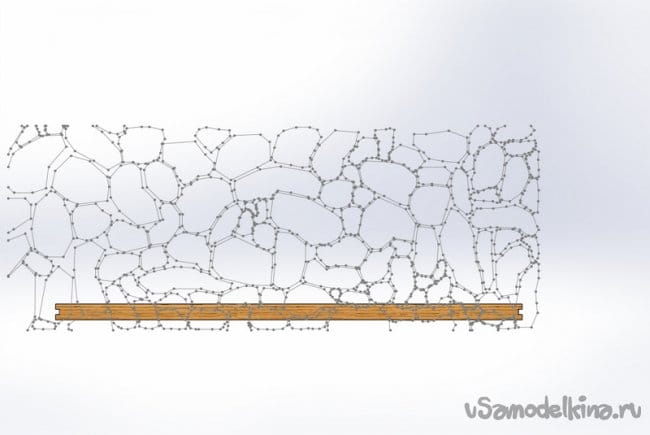

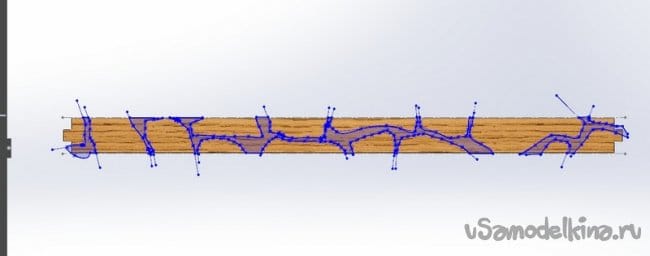

Изначально планировал просто нанести гравировку. Но подумал что будет более эффективно смотреться именно объёмная резьба. Поэтому делаю вот так. Конечно, можно еще добавить скругления, для придания большего эффекта, но деталь мелкая и оно не стоит лишних трудов. Поэтому когда буду писать управляющую программу для резки на фрезерном чпу, будет проще (стандартная операция обработки карманов).

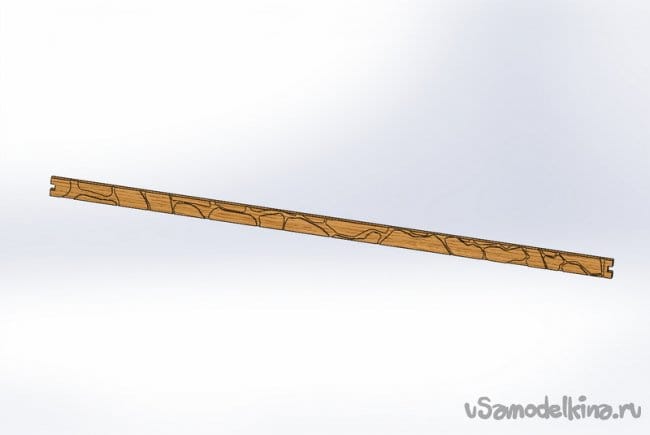

Вариант детали для использования по ширине:

Вариант детали для использования по глубине:

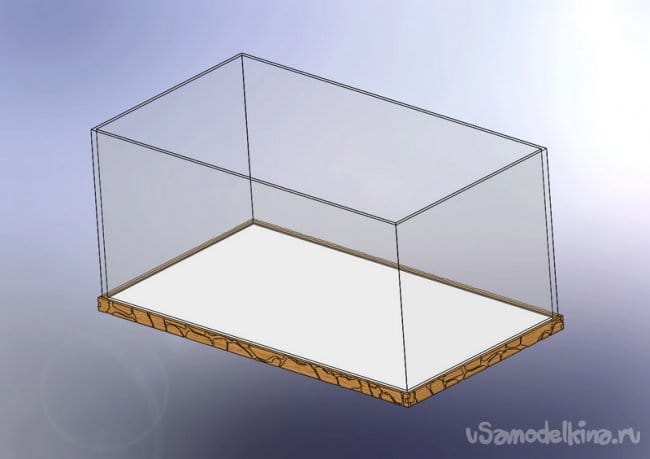

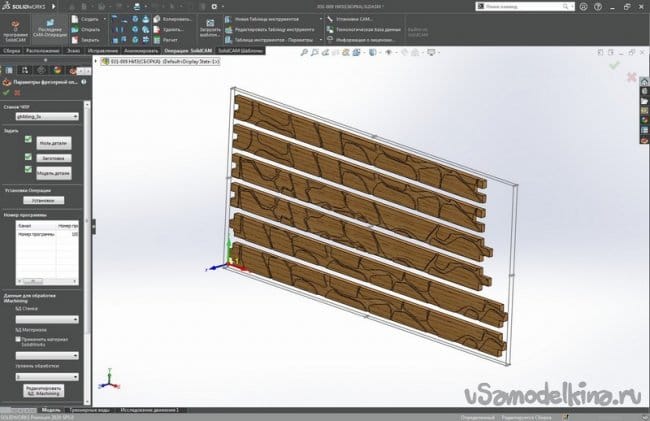

Вот так выглядит на сборке. Смотрится симпатично по моему, а после изготовления будет еще красивее.

Думаю, и частично знаю, что этот вариант будет смотреться наиболее лучше

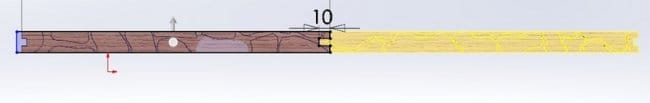

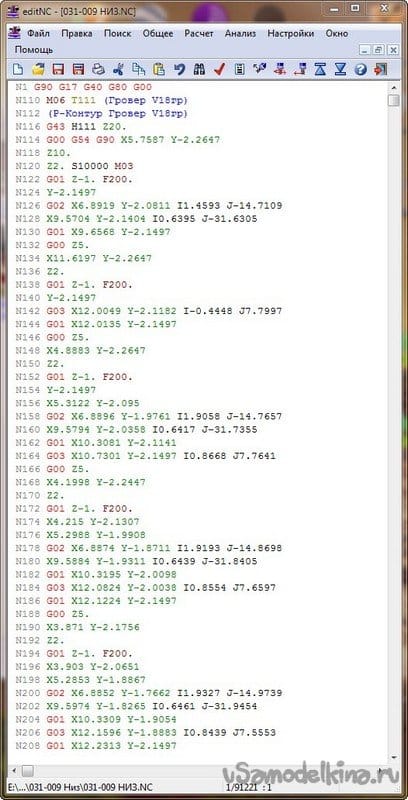

Начинаю писать управляющую программу. Всё ничего, но есть одна проблемка. Рабочая зона на моем чпу 500х300 мм, а одна из деталей больше. Это решается легко, нужно просто эту деталь сделать составной. Для чего просто дулю ее пополам с местом стыка. После сборки будет почти не заметно о составной части.

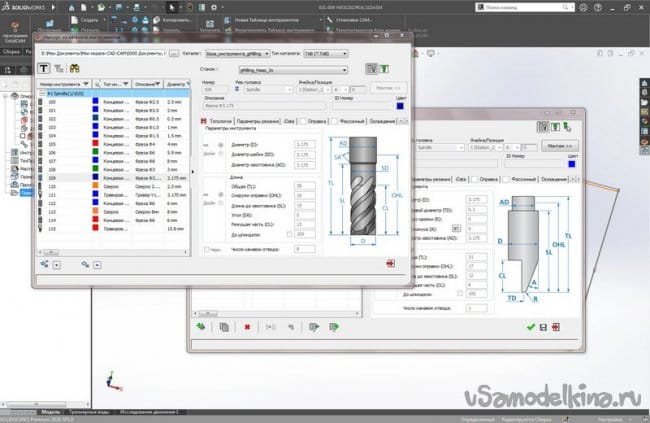

Резать буду вот такими фрезами. Для рисунка использую V-образную для гравировки со сломанным кончиком. Для вырезания по контуру концевую 1,5мм (кукурузу).

Что бы не резать каждую деталь отдельно, делаю сборку. Таким образом все детали будут вырезаны за одно крепление материала. Кстати в качестве материала использую фанеру березовую 4мм.

Работать буду в моей любимой программе, только уже в SolidCam 2020 SP4. Первым делом задаю "0" детали. От этого нуля будет произведен весь расчет координат для перемещения фрезы. Вся сборка нужных деталей выглядит для программы как единая деталь.

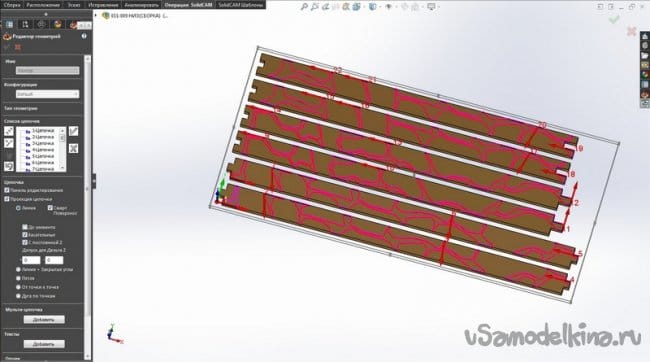

Создаю первую обработку. В дереве технологий выбираю обработку кармана и указываю нужные цепочки. Именно в той же последовательности будет работать станок. Часто это важно, например когда для экономии материала детали в сборке вставляются одна в другую (имеется в виду мелкая в свободное место более крупной).

Выбираю фрезы для обработки. В свое время создал базу используемого инструмента с заложенными габаритами и параметрами резания. Так же задаю другие параметры (уровни, технологию).

Вторая обработка будет уже вырезание самих деталей. Выбираю контурную обработку, ну и так же как и с первой обработкой, инструмент, уровни, припуски, технологию. По окончании всех процессов генерирую саму управляющую программу.

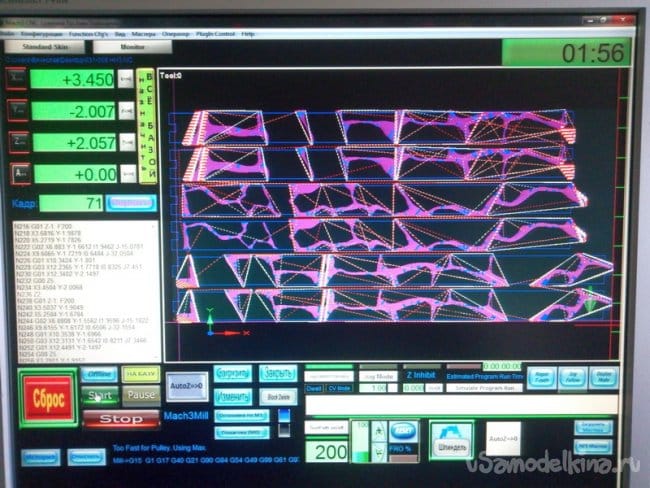

Ну и конечно проверяю визуально наличие всех нужных траекторий.

Дальше передаю готовую программу на станок. Креплю на рабочем столе заготовку, выставляю машинный "0", и запускаю обработку.

Вот процесс первой обработки. Задается рисунок каменной кладки. Глубину резки задал великоватую, да и фиг с ним, итог все покажет. Если что переделать пара часов, не работаю же сам

Первая часть программы выполнена. По команде G-кода (M06) будет произведена смена режущего инструмента. Так же в коде прописан код временной остановки (M01) выполнения программы. В этот период заменяю фрезу. Так как в станке нет магазина инструмента (да и не нужно в домашних условиях), использую снова самоделку. С ее помощью программно выставляю "0" по Z (высоте). Удобство в дополнительной навеске на MACH3 заключается в том, что можно после команды M01 клавишами управлять всеми осями станка. У меня их 4, на данном изделии использую три. В данном случае имеет просто касание фрезы о датчик, зная точную толщину датчика, выставляется тот самый ноль и фреза поднимается для дальнейшей работы (все предварительно прописано в дополнительном модуле для MACH3). Короче, все происходит автоматически, стоит только нажать кнопку на пульте управления. На фото ниже часть процесса смены фрезы вручную без сбивания машинных координат. Дальше стоит убрать датчик и просто нажать кнопочку продолжения программы (СТАРТ). Кстати, оболочку MACH3 я тоже делал сам, для своих нужд и по своим потребностям. Если кому интересно, могу поделиться опытом.

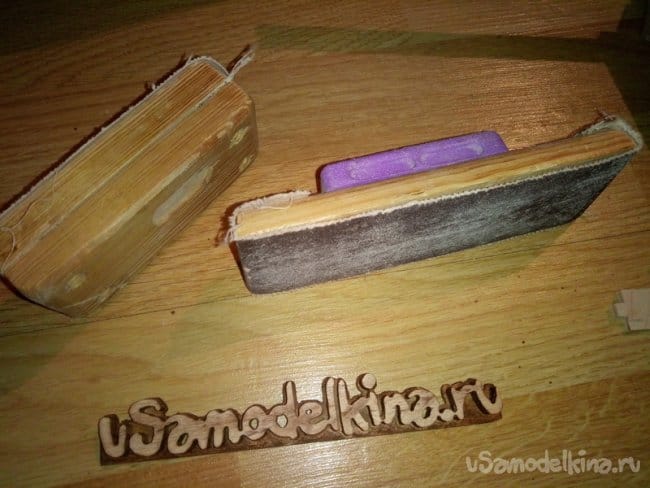

А вот второй процесс (обрезка по контуру). Тут тоже имеются подводные камни. Любая фреза притягивается при встречном (к оборотам) направлении, и наоборот отталкивается по ходу работы. Особенно заметно на фрезах мелкого диаметра (у меня стоит 1,5мм). Поэтому данные все складываются , вносятся поправки (как у стрелка на боковой ветер) и потом генерируется программа. Иначе очень легко пролететь с размерами. Еще важно знать, что вырезая деталь (в данном случае из фанеры), нужно учесть степень деформации (работает механизм внутреннего напряжения). Вырезанная деталь может изогнуться, что помешает дальнейшему холостому перемещению фрезы. На этом этапе попадаются часто, особенно новички (я не исключение). Соответственно, когда формируете обработку. сразу задайте правильную высоту подъема фрезы. На фотографиях снизу видно действие внутреннего напряжения.

Быстренько вырезались 6 деталек. Оставлю все так до выходных. Работа мешает творчеству, это плохо

Извлекаю их, шлифую шкуркой. Фанера ранее была закуплена самая дешевая, не мебельная, поэтому доводить приходится самому.

Для ручной шлифовки мелких деталей использую вот такие самодельные бруски со сменной наждачной шкуркой на тканевой основе. Конечно же имеются и орбитальный и ленточный электроинструмент, но в данном случае это более эффективно.

Дальше собираю и склеиваю сборные части. Использую клей ПВА, несколько струбцин (тоже самодельных) и обрезки ламината для относительного выравнивания и притягивания при склеивании.

Реально время потраченное на эту декорацию: минут 10 на поиск нужного рельефа, примерно 30 мин на обработку изображения (переводил для СОЛИДА в тело и поверхности и подготовку для работы). Вырезал не долго, при фрезе с наконечником 0,3мм довольно долго получилось, около 4 часов. Конечное вырезание выполнилось пока я курил. Вот эффективность робота).

Первая примерка

Ниже на фотографии показан процесс покрытия деталей. Высохнет (примерно через час) снова немного шлифану верхи . Получается немного засветление "камней".

Ну вот и конечный результат:

Принёс с работы обрезки оргстекла 3мм. Следующий этап - сделать фильтр. Уже очень хочется сгонять в зоомагазин и купить пару живых растений и рыбок. Но без фильтра нельзя. Во всем важно терпение