Простая, громкая и энергонезависимая, пожарная сигнализация на базе фабричного китайского модуля, в моем исполнении, до варианта удовлетворительного, претерпела несколько инкарнаций. Исполнение это громоздилось на останках предыдущего – частично опустошенная печатная плата, местами перерезанные дорожки, иные соединения и вовсе поверху - из выводов и проволоки, сложенная вдвое бумажка изолирует от корпуса пластинку-радиатор одного из стабилизаторов, словом, макабр. Бардак этот в корпусе и наружу не торчит, но сердце не на месте, да и то сказать – прибор работающий непрерывно и безнадзорно, призванный обеспечивать безопасность, не должен сам олицетворять ненадежность и хрупкость бытия; при этом схема принципиально оказалась вполне удачной и работала хорошо. Собравшись с духом, наконец взялся за доработку.

Рис. 2. Схема принципиальная пожарной сигнализации. На схеме не показаны сетевая обмотка трансформатора, соответственно вилка и плавкий предохранитель; магазинная компактная настенная сигнализация. Модуль 1 отвечает за включение громкой наружной сирены по сигналу пьезоизлучателя фабричного модуля. Стабилизатор на LM 317 питает схему и «капельный» заряд буферного герметичного свинцового аккумулятора, стабилизатор на 7809 – схему включения сирены – модуль 1, 7805 – питание китайского модуля-шайбы. Остальное очевидно.

Что понадобилось для работы.

Набор инструментов, материалов и химикатов для изготовления печатных плат, набор инструментов для электрорадиомонтажа, набор некрупных слесарных инструментов, мелочи.

К делу.

Сжав в кулаке сентиментальность и призвав на помощь решительность, разобрал существующий прибор – отвинтил от деревянной стены, рассоединил на части, перенес на рабочий стол. Высверлил вытяжные заклепки, задокументировал на клочке бумаги соединения, отпаял провода от платки, вынул из корпуса потроха. Саму плату зажал в настольных тисках и вооружившись мощным паяльником и пинцетом разобрал на атомы, раздувая канифольный дым и шипя сквозь зубы, - я тебя породил…

Искореженную нынешними и предыдущими экзерсисами подложку отправил в мусорное ведро, элементы проверил на китайском тестере, реле – прозвонил так и этак включая его от лабораторного БП.

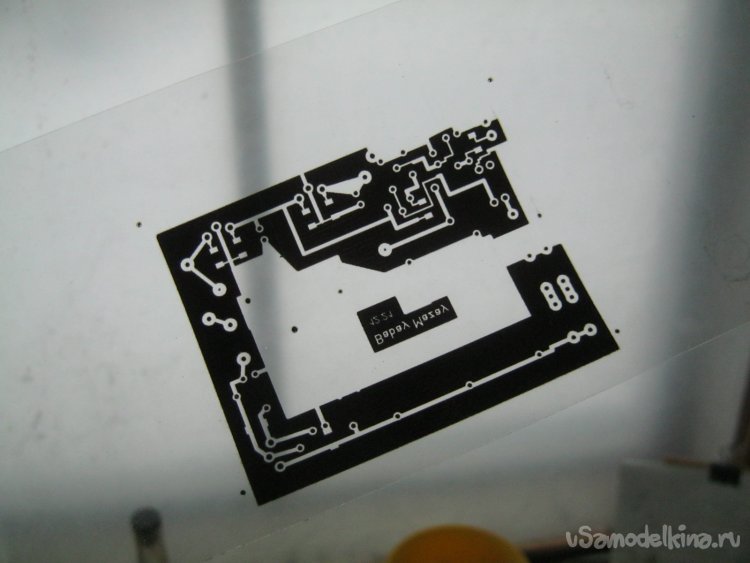

Новую платку спроектировал в простой специализированной САПР – Sprint Layout (Фото 3), пользуясь кусками предыдущей версии.

Готовый рисунок крупненько распечатал и проверил с карандашиком соединения, распечатал готовый в натуральном виде, 1:1, на специальной пленке – для струйного, имеющегося в хозяйстве, принтера. Струйная печать не искажает рисунок, он выходит весьма точным, зато получить хорошую плотность фотошаблона, даже при максимально расточительных, в смысле чернил, настройках, сложно. Приходится печатать дважды на одном месте и выбирать минимальное время засветки при печати.

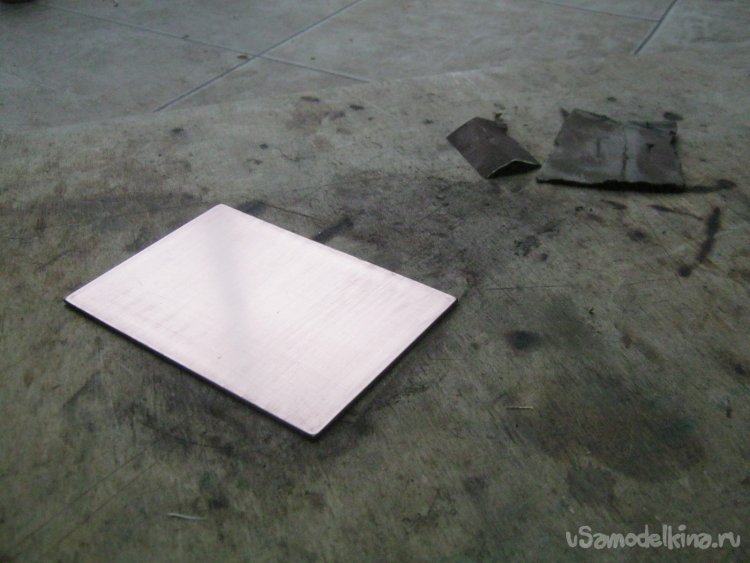

Из подходящего кусочка фольгированного материала, предварительно разметив, резаком-зубом под металлическую линейку вырезал заготовку по размеру моей платки (Фото 5).

У меня не было под рукой одностороннего материала, а слой меди со стороны элементов не особенно удобен – ненужную фольгу с одной из сторон лучше снять заранее. Заготовку закрепил на рабочем столе, разогрел строительным феном участок фольги, размягчая клей, и поддев уголок ножом, отодрал фольгу пинцетом (Фото 6).

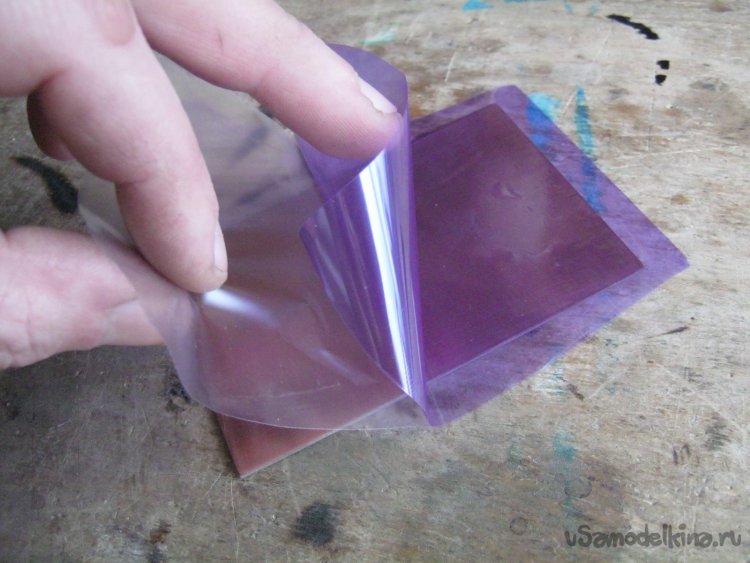

Тонкой наждачкой-нулевкой сошлифовал окислы на поверхности меди со второй стороны заготовки (Фото 7) и не прикасаясь к ней пальцами, отрезал от рулона и наклеил на медь кусочек пленочного фоторезиста. Защитную пленку с одной из сторон отклеивал по месту (Фото 8). Подушечками пальцев выгнал мелкие пузырьки воздуха и с усилием разгладил пленку по металлу.

Фото 7. Отшлифованная поверхность меди на заготовке ПП.

Фото 8. Наклеивание пленки фоторезиста.

Для контактной фотопечати собрал простейший прижим-бутерброд из частично наполненного воздухом пакета с застежкой-молнией и прозрачного гнета – куска оконного стекла (Фото 9). Такая подушка плотно и равномерно прижимает фотошаблон даже к искривленной очувствленой поверхности и существенно повышает шансы на хороший результат печати.

Фото 9. Подушка-прижим фотошаблона для контактной печати.

Засветка – УФ лампой «черного света», около 5 минут.

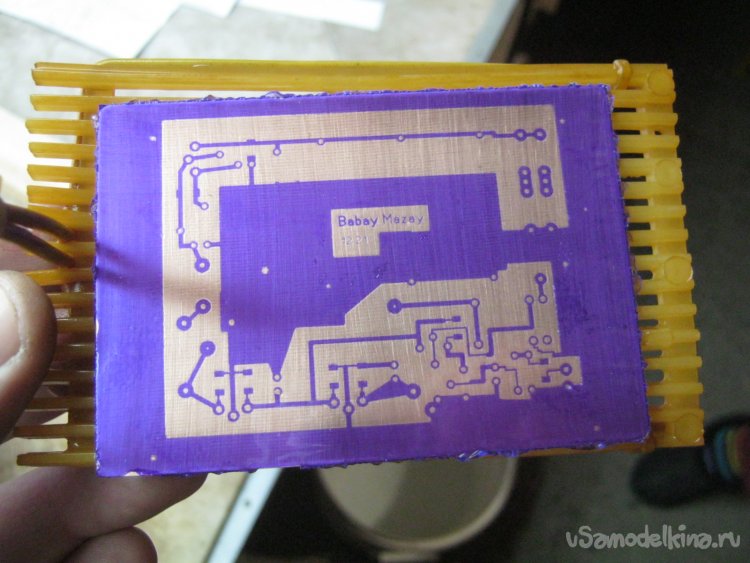

После засветки – снятие второй защитной пленки с фоторезиста и травление защитной маски в растворе кальцинированной соды (Фото 10). Заготовку в растворе вымочить около 5 мин, потом помочь незасвеченным участкам раствориться мягкой кистью.

Фото 10. Травление маски в растворе соды.

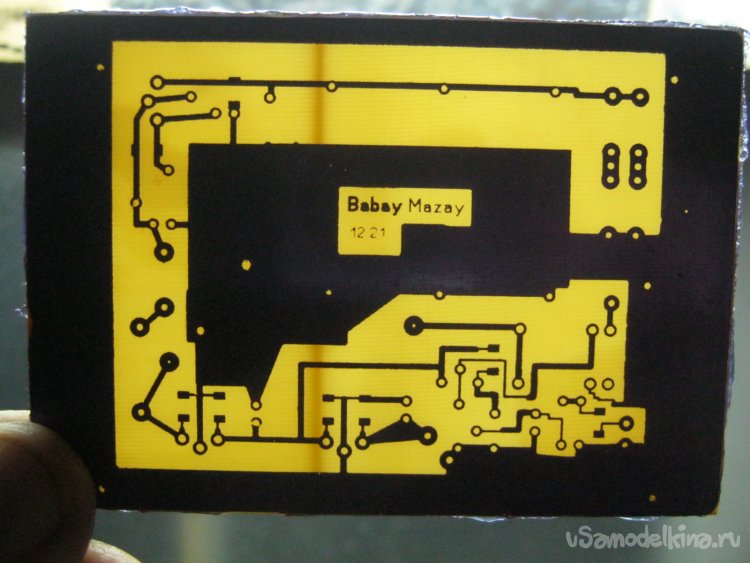

Готовый результат (Фото 11) травил в хрестоматийном хлорном железе.

Фото 11. Готовая защитная маска.

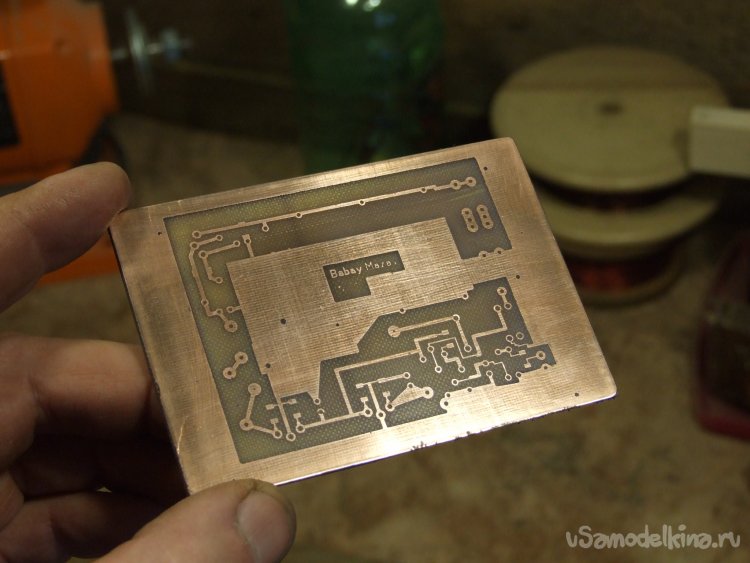

Фото 12. Вытравленная печатная плата на просвет.

Маску счистил тряпочкой смоченной ацетоном, зачистил мелкой наждачкой (Фото 13), нанес жидкий канифольный флюс и орудуя мощным паяльником с простейшим инструментом облудил дорожки. Накернил и просверлил отверстия (Фото 14).

Фото 13. Вытравленные дорожки.

Фото 14. Сверление отверстий ПП. Миниатюрный сверлильный патрон зажат в большом сверлильного станка.

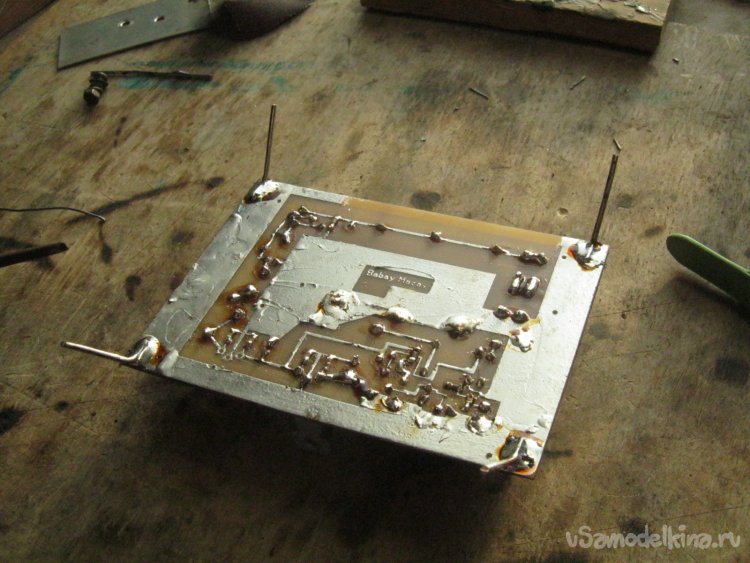

Свою печатную плату я проектировал для имеющихся элементов, иногда и в ущерб удобству. Мелкие постоянные резисторы и конденсаторы при этом – SMD типа. Первым делом на плате смонтировал их - паяльником с тонким жалом и нахлобучив очки-козырёк для мелких работ. Следом установил на плату крупные и мелкие выводные элементы, стойки для внешних выводов сделал из кусочков нетолстого медного луженного провода – обмоточного с зачищенной лаковой изоляцией.

Фото 15. Начало монтажа элементов на плату.

Фото 16. Основная часть элементов платы установлена.

Фото 17. Монтажные стойки для установки собранной ПП в жестяном корпусе прибора.

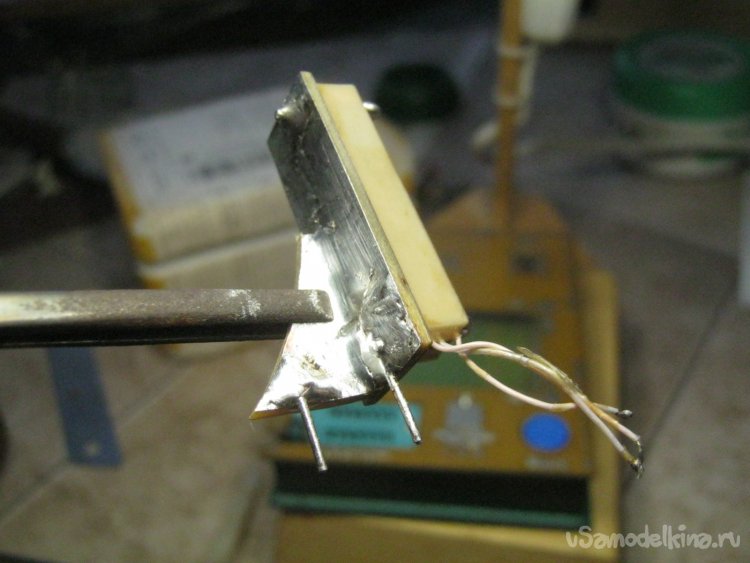

Кронштейн для вертикальной установки длинного подстроечного резистора, такой, чтобы им удобно было пользоваться при закрепленной в корпусе плате, спаял из кусочков стеклотекстолита – выпилил заготовки лобзиком по дереву, выровнял торцы на наждачном бруске, зачистил заусенцы и фольгирование, спаял детали, разметил отверстия. Из кусочков нетонкой луженной проволоки сделал стойки и крепления резистора.

Фото 18. Многооборотный СП5-1В А на кронштейне для торцевой установки на плате «свечкой».

Собранную печатную плату отмыл от остатков флюса – ацетоном со старой зубной щеткой. В защитных очках и на открытом водухе.

Фото 19. Собранная плата противопожарной сигнализации. Сторона установки элементов.

Фото 20. Собранная плата. Сторона печати.

На фланец микросхемы LM317 привинтил временный радиатор – кусочек алюминия. Нетонкий. Подключив к плате трансформатор убедился в наличии трех напряжений на выходах стабилизаторов, подключил аккумулятор, подстроил напряжение на нем (указано на корпусе аккумулятора – «для буферного режима»), для моего 12 В х 7 Аh это около 13,7 В. Подключил питание фабричной сигнализации и остальные провода.

Несколько суток прогона – работы «на столе» с периодическими ощупываниями и замерами.

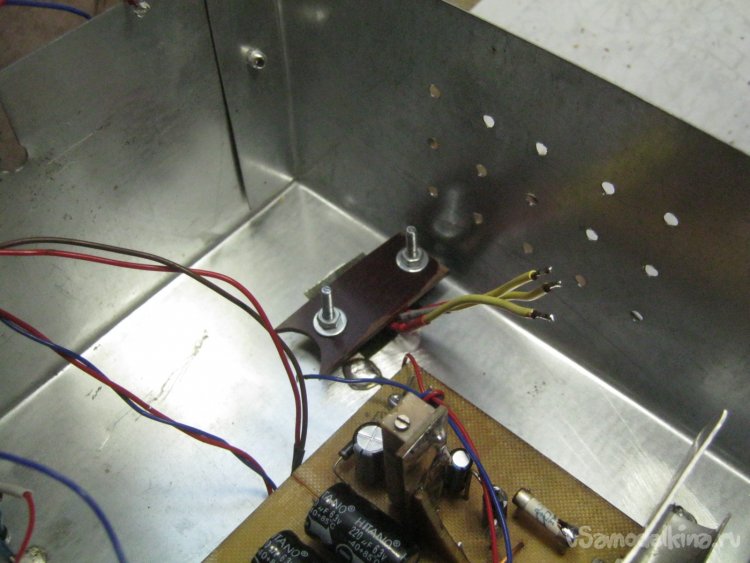

В качестве радиатора самого греющегося стабилизатора применил металлический корпус прибора. Фланец микросхемы должен быть изолирован от общего провода – установил ее через слюдяную прокладку, плюхнув под нее и сверху немного КПТ-8. Прижал текстолитовой планкой с парой длинных винтиков М3 (Фото 21).

Фото 21. Монтаж внутри корпуса LM317.

Сформовал проволочные стойки платы по месту, зачистил и залудил с кислотным флюсом места-пятачки внутри жестяного корпуса, отмыл остатки флюса теплой водой. Впаял стойки с собранной платой на штатное место, проверил работоспособность, закрепил на исходном месте.

Фото 22. Собранный прибор на рабочем столе.

Фото 23. Готовый модернизированный прибор на своем рабочем месте. Внизу в коробочке выносной датчик СО, аккумулятор и трансформатор на полке, громкая сирена выведена наружу под свес крыши.

Babay Mazay, февраль, 2022 г.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.