Просто удивительно, как часто действительность не соответствует нашему о ней представлению. Вот и осваивая стеклодувное дело регулярно сталкиваюсь с затруднениями там, где заранее не мог и вообразить. Да вот, не угодно ли – спаивание тонких трубочек. Уж казалось бы, проще простого – и размеры невеликие, для любой горелки, и вращать в пламени легко. Проблема работы с ними в перегреве даже некрупным факелом и превеликой склонности к заплавлению – стекло размягчается и немедленно начинает соответствовать всем свойствам жидкости, например, силам капиллярным и поверхностного натяжения. Последнее старается быстро заполнить жидким стеклом невеликий внутренний проход.

Опять же, трубочки заметного диаметра не расплавляются сразу со всех сторон и твердое еще место помогает поддерживать форму. Тонкая же, плавится много быстрее и часто перекручивается перекрывая зазор. Словом, морока. Простой приём несколько увеличивает трудоемкость работы, зато позволяет соединять штенгельные 5 мм трубочки (а вероятнее всего и более тонкие) вполне надежно и с минимальным браком, даже при невеликой квалификации мастера. К недостаткам способа можно отнести низкую производительность и необходимость подготавливать концы трубочек, что не всегда возможно. К слову, в специальной литературе способ, как будто бы, не описан.

Что потребовалось для работы.

Настольная стеклодувная горелка, заготовки трубочек, ручной инструмент, мелочи, средства защиты.

К делу.

Стандартную полутораметровую трубку-заготовку 5 мм нарезал на удобные, около 20 см, заготовки – в нужных местах с небольшим усилием чирнул поперек трубки коротенькие риски треугольным алмазным надфилем и сломал руками с одновременным растягиванием заготовки в стороны. При этом срез удается ровнее. Концы заготовок крайне желательно немедленно оплавить иначе при работе легко порезать пальцы или губы (поддувая).

Фото 2. Разжег свою настольную «пушку» - ее меньшую часть и отрегулировал спокойный факел среднего размера. Горелка работает на парАх бензина из самодельного карбюратора и дает температуру пламени несколько выше чем даже пропан-воздушный факел. Для обработки «платинового» стекла этой температуры обычно хватает. При необходимости, в воздушное дутье можно подмешать чуток гремучего газа из электролизера, что еще увеличит температуру. Стеклянную трубочку вносим в пламя не сразу а на мгновение окуная ее в пламя и вынимая, чтобы тепло распределилось по стеклу более-менее равномерно. Окунаем-вынимаем стекло. Через несколько повторений увеличиваем длительность нагрева и уменьшаем время вне пламени до тех пор пока не появится «содовое свечение» (на фото) - окрашивание пламени ионами натрия испаряющимися с поверхности стекла. Всё, материал претерпел фазовое превращение или около того и греть теперь его можно с любой практической скоростью не боясь термоударов. Рецепт общий, для такой тонкой трубочки может быть несколько упрощен-укорочен. После полного внесения трубочки в пламя непрерывно вращаем её пальцами и ладонью – равномерный разогрев, недопущение капель расплавленного стекла или просто скособоченной фигуры. Вращение не прерываем ни на миг, кроме редких особенных случаев.

Фото 2. Разжег свою настольную «пушку» - ее меньшую часть и отрегулировал спокойный факел среднего размера. Горелка работает на парАх бензина из самодельного карбюратора и дает температуру пламени несколько выше чем даже пропан-воздушный факел. Для обработки «платинового» стекла этой температуры обычно хватает. При необходимости, в воздушное дутье можно подмешать чуток гремучего газа из электролизера, что еще увеличит температуру. Стеклянную трубочку вносим в пламя не сразу а на мгновение окуная ее в пламя и вынимая, чтобы тепло распределилось по стеклу более-менее равномерно. Окунаем-вынимаем стекло. Через несколько повторений увеличиваем длительность нагрева и уменьшаем время вне пламени до тех пор пока не появится «содовое свечение» (на фото) - окрашивание пламени ионами натрия испаряющимися с поверхности стекла. Всё, материал претерпел фазовое превращение или около того и греть теперь его можно с любой практической скоростью не боясь термоударов. Рецепт общий, для такой тонкой трубочки может быть несколько упрощен-укорочен. После полного внесения трубочки в пламя непрерывно вращаем её пальцами и ладонью – равномерный разогрев, недопущение капель расплавленного стекла или просто скособоченной фигуры. Вращение не прерываем ни на миг, кроме редких особенных случаев.

Здесь у нас совсем простая операция – постепенно прогрели заготовку, внесли в факел вращая, чуть погрели конец и замедлив вращение нагреваем совсем краешек. Отжиг и даже замедление охлаждения такой тонкой трубочки можно не делать – внутренним напряжениям здесь негде разгуляться.

Фото 3. Охлаждаем на подставке приподняв над столом горячий конец. Перед использованием заготовки трогаем пальчиком – хуже ничего нет, чем сунуть в рот для поддува горячую заготовку.

Фото 3. Охлаждаем на подставке приподняв над столом горячий конец. Перед использованием заготовки трогаем пальчиком – хуже ничего нет, чем сунуть в рот для поддува горячую заготовку.

На втором необработанном конце раздуваем шарик. Без меры, так чтобы его стенки истончились и лопнули или были близкими к этому.

Фото 4. Как и раньше, с положенными церемониями, вносим конец заготовки в пламя и хорошенько прогреваем его пока торец не заплавится. Разогреваем это место в мощном нешироком факеле и сильно раздуваем. Часто приходится действовать несколько раз (на фото первый подход).

Фото 4. Как и раньше, с положенными церемониями, вносим конец заготовки в пламя и хорошенько прогреваем его пока торец не заплавится. Разогреваем это место в мощном нешироком факеле и сильно раздуваем. Часто приходится действовать несколько раз (на фото первый подход).

Фото 5. Раздутые сверхтонкостенные стеклянные пузырики. Примечательна при этом их горловина-воронка – переход от трубочки к пузырю. Она имеет равномерное утолщение и без особого труда удается более-менее правильной.

Фото 5. Раздутые сверхтонкостенные стеклянные пузырики. Примечательна при этом их горловина-воронка – переход от трубочки к пузырю. Она имеет равномерное утолщение и без особого труда удается более-менее правильной.

Фото 6. Пузырики очень хрупкие и легко скалываются, достаточно прижать их к твердой поверхности. Зазубренные края обычно вполне равномерные и при необходимости аккуратно оплавляются в ровную кромочку. Никакими развертками такую аккуратную и нетолстую горловину не получить. Прием можно использовать и на трубках большего диаметра для получения воронок-расширений. Варьируя степень нагрева трубки и его место, воронки можно сделать и более выраженными.

Фото 6. Пузырики очень хрупкие и легко скалываются, достаточно прижать их к твердой поверхности. Зазубренные края обычно вполне равномерные и при необходимости аккуратно оплавляются в ровную кромочку. Никакими развертками такую аккуратную и нетолстую горловину не получить. Прием можно использовать и на трубках большего диаметра для получения воронок-расширений. Варьируя степень нагрева трубки и его место, воронки можно сделать и более выраженными.

Фото 7. Подстроив горелку на более широкое и мягкое пламя, подносим обе воронки по его сторонам с вращением и прогрев до начала размягчения тонких краев, слепляем. При этом существенная разница в толщине не позволяет сильно нагреться основаниям воронок и они не деформируются.

Фото 7. Подстроив горелку на более широкое и мягкое пламя, подносим обе воронки по его сторонам с вращением и прогрев до начала размягчения тонких краев, слепляем. При этом существенная разница в толщине не позволяет сильно нагреться основаниям воронок и они не деформируются.

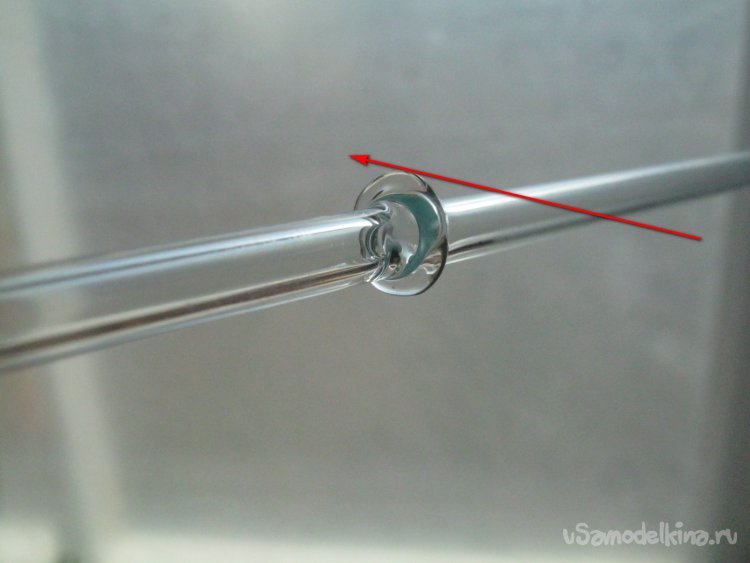

Фото 8. Убавляем подачу газа – подстраиваем горелку на тонкий жесткий игловидный факел и пропаиваем стык – вращая вносим место соединения в пламя, причем так, чтобы оно касалось утолщения только по касательной (на фото). Несколько замедляя вращение детали добиваемся разогрева краев утолщения. Они тоньше основной детали и чуть в стороне, трубочки практически не деформируются, зазор не нарушается.

Фото 8. Убавляем подачу газа – подстраиваем горелку на тонкий жесткий игловидный факел и пропаиваем стык – вращая вносим место соединения в пламя, причем так, чтобы оно касалось утолщения только по касательной (на фото). Несколько замедляя вращение детали добиваемся разогрева краев утолщения. Они тоньше основной детали и чуть в стороне, трубочки практически не деформируются, зазор не нарушается.

Фото 9. Тонкие детали мало подвержены термоударам и растрескиванию. На всякий случай можно охладить работу укутав ее базальтовой ватой или покрутить минутку в коптящем пламени.

Фото 9. Тонкие детали мало подвержены термоударам и растрескиванию. На всякий случай можно охладить работу укутав ее базальтовой ватой или покрутить минутку в коптящем пламени.

Фото 10. Аналогичным образом преотлично удается спаивать и большие трубки. На фото – спай 10 мм трубок из свинцового стекла (хрусталь). Оно еще более легкоплавкое, но в восстановительном пламени, без кислорода в воздушном дутье, окись свинца восстанавливается до частичек металлического свинца (темный ободок по краю).

Фото 10. Аналогичным образом преотлично удается спаивать и большие трубки. На фото – спай 10 мм трубок из свинцового стекла (хрусталь). Оно еще более легкоплавкое, но в восстановительном пламени, без кислорода в воздушном дутье, окись свинца восстанавливается до частичек металлического свинца (темный ободок по краю).

Babay Mazay, апрель, 2023 г.